Le calcul des tolérances de fonderie à cire perdue détermine dans quelle mesure une pièce métallique fabriquée peut s’écarter de ses dimensions de conception tout en restant acceptable pour sa fonction, son assemblage et ses performances.

Pour les composants métalliques de précision utilisés dans les équipements aérospatiaux, automobiles, médicaux et industriels, la compréhension du calcul des tolérances est essentielle pour obtenir des résultats de qualité et maîtriser les coûts.

Qu’est-ce que la tolérance de fonderie à cire perdue ?

En fabrication, la tolérance fait référence à la variation acceptable par rapport à une dimension spécifiée. Dans le moulage par cire perdue, où le métal fondu remplace les motifs en cire à l’intérieur d’une coquille céramique, les tolérances tiennent compte des variations dues au comportement des matériaux, aux effets thermiques et à la précision des outils.

Ces tolérances définissent les plages acceptables pour des caractéristiques telles que les diamètres, l’épaisseur des parois, l’emplacement des trous et les contrôles de forme. Des tolérances réalistes garantissent que les pièces répondent aux exigences de performance tout en maîtrisant la complexité des inspections et les coûts de production.

Concepts de base en tolérance

Avant d’explorer comment calculer la tolérance, il est utile de comprendre quelques concepts fondamentaux :

Dimension nominale

La dimension nominale est la dimension idéale ou cible spécifiée dans la documentation de conception ou le modèle CAO.

Dimensions réelles

La dimension réelle est la taille mesurée d’une pièce physique après fonderie et toutes les opérations de finition.

Bande de tolérance

La tolérance est généralement exprimée sous forme d’une bande autour de la valeur nominale :

Format Plus/Moins :par exemple,Ø50,00 ± 0,10 mmsignifie que la pièce peut varier entre 49,90 mm et 50,10 mm.

Format limite :par exemple,49,90 / 50,10 mm.

Tolérances géométriques

Les tolérances géométriques contrôlent les aspects de forme et de relation plutôt que la taille seule, notamment la planéité, la rondeur, la perpendicularité et la concentricité.

La compréhension de ces concepts est essentielle pour un calcul de tolérance précis.

Plages de tolérance typiques en fonderie de précision

Les tolérances de fonderie à cire perdue varient selon la taille des pièces, le matériau et la complexité géométrique. Les tableaux suivants présentent les plages de tolérance couramment utilisées, basées sur l’expérience de production en fonderie de précision et mesurées surpièces brutes de fonderieavant tout usinage ultérieur.

Tableau des tolérances dimensionnelles

| Dimension nominale (mm) | Tolérance typique (± mm) | Remarques |

| Jusqu’à 10 | 0,08 | Petits détails |

| 10–25 | 0,10 | De petite à moyenne taille |

| 25–50 | 0,15 | Dimensions moyennes |

| 50–100 | 0,25 | Composants plus importants |

| 100–200 | 0,40 | Éléments structurels |

| >200 | 0,60–0,80 | caractéristiques très importantes |

Ces fourchettes reflètent les capacités typiques dans des environnements de fonderie bien contrôlés. Les capacités réelles du fournisseur peuvent varier.

Tableau des tolérances géométriques

| Caractéristique géométrique | Plage de tolérance typique | Application typique |

| Platitude | 0,05–0,15 mm | Surfaces de contact |

| Rondeur | 0,03–0,10 mm | Alésages cylindriques |

| Perpendicularité | 0,05–0,15 mm | Orientation des fonctionnalités |

| Concentricité | 0,05–0,15 mm | pièces rotatives |

| Parallélisme | 0,05–0,15 mm | Surfaces opposées |

Ces tolérances géométriques complètent les tolérances dimensionnelles en garantissant que les relations de surface essentielles restent dans les limites de variation acceptables.

Comment est calculée la tolérance de la fonderie de précision

Le calcul des tolérances en fonderie de précision implique la compréhension des exigences fonctionnelles, la prise en compte de la capabilité du processus et l’attribution de plages de tolérance à chaque dimension critique. Voici une approche structurée :

Étape 1 : Identifier les dimensions critiques

Toutes les dimensions n’ont pas la même importance. Commencez par déterminer les caractéristiques qui influent sur la fonction, l’assemblage ou les performances. Exemples :

- Le roulement s’adapte

- surfaces d’étanchéité

- diamètres d’arbre

- Planéité de la bride de montage

Ces éléments nécessitent souvent des tolérances plus strictes que les points de fixation secondaires ou les surfaces non critiques.

Étape 2 : Établir les dimensions nominales

Les dimensions nominales sont issues des spécifications de conception ou des spécifications CAO. Elles servent de référence pour le calcul des tolérances.

Étape 3 : Capacité du processus de référence

À l’aide des tableaux de tolérance de base (comme indiqué ci-dessus) ou des données de capacité du fournisseur, déterminez la variance réaliste pour le processus de fonderie.avantaprès usinage. Ces plages de tolérance sont fréquemment basées sur :

- Plages de tailles nominales

- Matériau et comportement lors de la solidification

- niveau de précision typique de fonderie

Étape 4 : Attribuer des plages de tolérance

Attribuez des tolérances à chaque dimension critique en fonction des besoins fonctionnels et des capacités du processus. Des tolérances strictes sont réservées aux dimensions ayant un impact fonctionnel direct, tandis que des tolérances plus larges s’appliquent aux caractéristiques non critiques.

Étape 5 : Prendre en compte les tolérances géométriques

Outre les tolérances dimensionnelles, il convient d’inclure les tolérances géométriques lorsque la forme ou l’orientation influe sur la fonction.

Étape 6 : Examiner et collaborer

Collaborer avec les fournisseurs et les ingénieurs qualité pour vérifier que les tolérances calculées sont réalisables et ajuster les valeurs en fonction des données détaillées du processus.

Exemple de calcul de tolérance

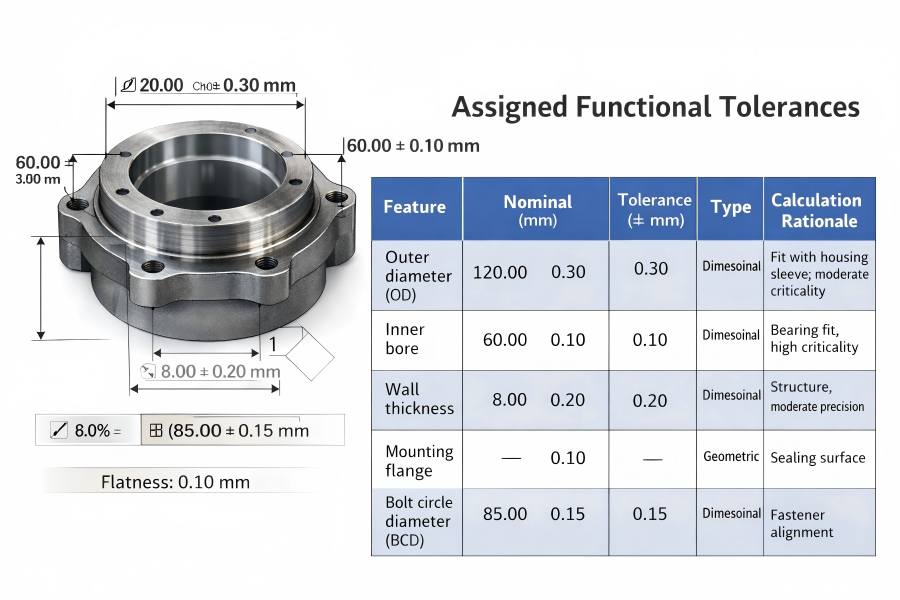

Prenons l’exemple détaillé du calcul des tolérances d’un carter d’engrenage de précision. Supposons qu’un composant présente les caractéristiques clés suivantes :

- diamètre extérieur (DE) :120,00 mm nominal

- Alésage intérieur (IB) :nominal 60,00 mm

- Épaisseur de paroi (WT) :nominal 8,00 mm

- Planéité de la bride de montage :surface requise pour l’étanchéité

- Diamètre du cercle de boulonnage (BCD) :85,00 mm nominal

Tolérances fonctionnelles attribuées

Le tableau ci-dessous présente l’attribution des tolérances en fonction des besoins fonctionnels et des capacités du processus de fonderie :

| Fonctionnalité | Nominal (mm) | Tolérance (± mm) | Taper | Justification du calcul |

| diamètre extérieur (DE) | 120,00 | 0,30 | Dimensionnel | Compatible avec le manchon de boîtier ; criticité modérée |

| Alésage intérieur (IB) | 60,00 | 0,10 | Dimensionnel | Ajustement du roulement, haute criticité |

| Épaisseur de paroi (WT) | 8.00 | 0,20 | Dimensionnel | Structure, précision modérée |

| Planéité de la bride de montage | — | 0,10 | Géométrique | Surface d’étanchéité |

| Diamètre du cercle de boulonnage (BCD) | 85,00 | 0,15 | Dimensionnel | Alignement des fixations |

Cet exemple combine tolérances dimensionnelles et géométriques pour refléter les besoins réels de la fonderie et les capacités du processus.

Facteurs influençant le calcul de la tolérance

Les tolérances obtenues dépendent de bien plus que la seule dimension nominale. Plusieurs facteurs influencent les tolérances qu’une fonderie peut raisonnablement atteindre.

Géométrie des pièces

Les formes complexes, les parois fines et les changements brusques de section transversale rendent le contrôle des tolérances difficile. Les vitesses de refroidissement différentielles entraînent un retrait et des variations inégaux.

Les concepteurs devraient viser à :

- Épaisseur de paroi uniforme

- Transitions fluides entre les fonctionnalités

- Variance transversale réduite

Ces pratiques de conception rendent le contrôle des tolérances plus prévisible.

Caractéristiques du matériau

Les différents alliages se solidifient et se contractent de manières distinctes :

- aciers inoxydablesprésentent souvent un comportement de rétrécissement prévisible.

- alliages de nickelDes tolérances plus larges peuvent être nécessaires en raison de taux de retrait plus élevés.

- Titane et alliages exotiquespeut présenter d’importantes variations thermiques affectant la tolérance.

Le comportement du matériau doit guider l’attribution des tolérances.

Précision de l’outillage

La qualité des matrices en cire et des outillages en céramique influe directement sur la reproductibilité des modèles. Un outillage de plus haute précision permet d’obtenir des tolérances de base plus strictes.

Tenez compte des facteurs d’outillage suivants :

- Les modèles à cavités multiples nécessitent des cavités appariées.

- L’usure des outils au fil des cycles peut accroître la variation de tolérance.

- Le polissage et l’alignement de précision améliorent la fidélité des tolérances.

Stabilité et contrôle des procédés

L’injection stable de cire, le séchage de la coquille, le contrôle du four et la gestion de la température de coulée améliorent la régularité dimensionnelle. Les fonderies dotées de solides capacités de surveillance des procédés offrent généralement des performances de tolérance plus constantes.

Volume de production

Les petites séries ou les prototypes font souvent appel à des outillages imprimés ou provisoires, ce qui entraîne des tolérances plus larges. À mesure que le volume augmente, l’investissement dans des outillages de plus haute précision et l’optimisation des processus deviennent rentables, permettant ainsi des tolérances plus serrées.

Implications en matière de tolérance et de coûts

Le coût de fabrication est directement impacté par la précision des tolérances :

- Des outils plus précis sont nécessaires pour des tolérances plus serrées.

- Temps de mesure et d’inspection plus longs

- Risque accru de rebuts et de retouches

- Un usinage après coulée peut être nécessaire pour respecter les tolérances.

Comprendre cette relation aide les ingénieurs à concilier les exigences de performance et les impératifs économiques de production.

Exemple de coût par rapport à la tolérance

| Catégorie de tolérance | Impact sur les coûts | Caractéristiques typiques |

| Standard | Ligne de base | Pièces non critiques |

| Modéré | +15–30% | Caractéristiques fonctionnelles générales |

| Serré | +30–60% | Interfaces de précision |

| Ultra-serré | +60%+ | caractéristiques critiques aérospatiales/médicales |

Ce tableau permet d’illustrer comment les exigences de tolérance influencent les coûts dans des environnements de fabrication réels.

Méthodes d’inspection pour la vérification des tolérances

L’inspection permet de s’assurer que les pièces moulées respectent les tolérances spécifiées. Les techniques d’examen courantes comprennent :

Machine à mesurer tridimensionnelle (MMT)

Les machines à mesurer tridimensionnelles (MMT) mesurent les caractéristiques dimensionnelles et géométriques avec une grande précision, ce qui est essentiel pour la vérification des tolérances sur les composants de précision.

Scanners optiques et laser

La numérisation sans contact capture la géométrie détaillée de la surface et génère des données 3D pour comparaison avec les modèles de conception.

Manomètres et dispositifs sur mesure

Les jauges Go/No Go, les jauges à bouchon et les dispositifs de mesure par approximation permettent des contrôles rapides de conformité pour les inspections à grand volume.

Outils à main traditionnels

Les pieds à coulisse, les micromètres et les jauges de hauteur sont utiles pour des contrôles rapides de tolérances modérées.

Contrôle statistique des processus (CSP)

Le SPC suit les données dimensionnelles au fil du temps afin de détecter les dérives et les éventuelles productions hors tolérance avant que des rebuts coûteux ne surviennent.