L’estimation des coûts de forgeage pour les projets sur mesure est essentielle pour déterminer la faisabilité, le prix et la rentabilité d’un projet. Comprendre les principaux éléments qui composent le coût de forgeage et utiliser les méthodes et outils de calcul appropriés permettra d’obtenir des estimations précises et d’optimiser le processus de fabrication.

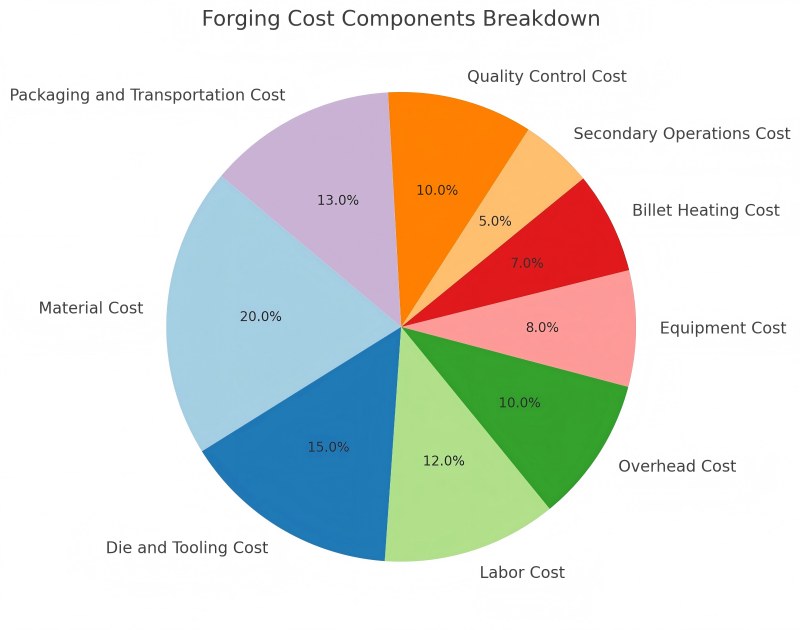

Comprendre les composantes du coût du forgeage

Il est essentiel d’analyser en détail les nombreux éléments qui composent le coût total afin d’obtenir une estimation précise du coût de forgeage :

- Coût des matériaux :Le prix des matières premières utilisées pour la fabrication de pièces forgées. Le type de matériau, son poids et son prix unitaire sur le marché influent tous sur ce coût.

- Coût de la main-d’œuvre :Les salaires ou taux horaires de la main-d’œuvre impliquée dans le processus. Les coûts de main-d’œuvre sont directement liés au temps consacré à chaque opération de forgeage.

- Coût de l’outillage :Le coût de création et d’entretien des matrices, moules et outils nécessaires. Le volume de pièces prévues à produire avec le même outillage sert à amortir les frais d’outillage.

- Frais généraux :Les frais indirects liés à l’exploitation de l’entreprise comprennent les charges d’exploitation, les frais de fonctionnement, l’entretien du matériel et les frais administratifs. Généralement, les frais généraux sont exprimés en pourcentage du coût total de la main-d’œuvre ou des matières premières.

- Coût de l’équipement :Les coûts d’amortissement et d’entretien des machines utilisées dans le processus de forgeage sont généralement répartis sur le nombre de pièces produites par an.

- Coût du contrôle qualité :Le prix comprend les tests, les inspections et la vérification de la conformité des composants. Les coûts liés aux appareils de test, aux instruments de mesure et aux équipes d’assurance qualité sont inclus.

- Coût de l’emballage et du transport :Ces coûts comprennent les matériaux d’emballage et les frais d’expédition pour la livraison des pièces forgées finales au client.

Estimation étape par étape du coût de forgeage

L’estimation des coûts de forgeage consiste à calculer le coût de chaque composant et à les additionner pour obtenir le coût total de production. Voici comment procéder :

Étape 1 : Calcul du coût des matériaux

Le coût des matériaux est calculé en fonction du poids de la pièce forgée et du coût du matériau par unité de poids.

Formule:

Coût des matériaux = Poids brut × Prix unitaire des matériaux

Exemple:

Poids net = 1,5 kg

Perte de matière = 20 % (due aux bavures et autres déchets)

Prix du matériau = 5 $/kg

Poids brut :

Poids brut = 1,5 kg × (1 + 0,20) = 1,8 kg

Coût des matériaux :

Coût des matériaux = 1,8 kg × 5 $/kg = 9 $

Étape 2 : Calcul du coût de la main-d’œuvre

Le coût de la main-d’œuvre dépend du temps passé à forger chaque pièce. Multipliez ce temps par le taux horaire de la main-d’œuvre.

Formule:

Coût de la main-d’œuvre = Temps par pièce × Taux horaire de la main-d’œuvre

Exemple:

Temps par pièce = 0,5 heure

Taux horaire = 25 $

Coût de la main-d’œuvre :

Coût de la main-d’œuvre = 0,5 heure × 25 $/heure = 12,50 $

Étape 3 : Calcul du coût de l’outillage

Les coûts d’outillage comprennent généralement la création et l’entretien des matrices et des moules. Ces coûts sont divisés par le nombre d’utilisations prévues de l’outillage.

Formule:

Coût d’outillage par pièce = Coût total d’outillage / Nombre d’utilisations prévues

Exemple:

Coût total de la matrice = 2 000 $

Utilisations prévues = 1 000

Coût de l’outillage :

Coût de l’outillage = 2 000/1 000 = 2 $

Étape 4 : Calcul des frais généraux

Les frais généraux représentent généralement un pourcentage des coûts de main-d’œuvre directe. Ce pourcentage peut être calculé en fonction du taux de frais généraux applicable à l’opération.

Formule:

Frais généraux = Coût de la main-d’œuvre × Taux de frais généraux

Exemple:

Taux de frais généraux = 50 %

Frais généraux :

Frais généraux = 12,50 $ × 50 % = 6,25 $

Étape 5 : Calcul du coût de l’équipement

Il s’agit des coûts d’amortissement et d’entretien des machines à forger.

Formule:

Coût de l’équipement par unité = Coût annuel de l’équipement / Volume de production annuel

Exemple:

- Coût annuel de l’équipement = 10 000 $

- Volume de production annuel = 10 000 pièces

Coût de l’équipement :

Coût de l’équipement = 10 000 / 10 000 = 1 $

Étape 6 : Calcul des coûts du contrôle qualité

Les coûts du contrôle qualité sont généralement des coûts fixes par pièce ou un pourcentage du coût total de la main-d’œuvre.

Formule:

Coût du contrôle qualité = Coût par pièce

Exemple:

Coût du contrôle qualité par pièce = 1 $

Étape 7 : Calcul des coûts d’emballage et de transport

Les coûts d’emballage et de transport varient en fonction de la complexité de l’emballage et de la livraison.

Formule:

Coût d’emballage et de transport = Coût par pièce

Exemple:

Coût d’emballage et de transport par article = 2 $

Coût total par pièce

Pour obtenir le coût total de chaque pièce forgée, il suffit maintenant d’additionner tous les coûts calculés :

Coût total = 9 $ (matériaux) + 12,50 $ (main-d’œuvre) + 2 $ (outillage) + 6,25 $ (frais généraux) + 1 $ (équipement) + 1 $ (contrôle qualité) + 2 $ (emballage et transport) = 33,75 $

Outils et logiciels pour l’estimation des coûts de forgeage

Il existe divers logiciels conçus pour faciliter le calcul des coûts de forgeage, rendant ainsi le processus plus efficace et plus précis :

- FORGE® :Un logiciel de simulation pour le formage à chaud et à froid qui permet d’optimiser le processus de forgeage et d’estimer efficacement les coûts.

- Costimator® :Un outil complet d’estimation des coûts de fabrication, offrant une prise en charge de divers procédés, y compris le forgeage.

- Ensemble:Un logiciel qui automatise l’estimation des coûts de forgeage en fonction de la géométrie des pièces et des données de presse.

- FACTON :Un outil de modélisation des coûts utilisé pour le forgeage à la matrice, permettant de calculer les coûts et les délais du processus en fonction de divers paramètres.

Ces outils offrent une plus grande précision en intégrant des données réelles et en automatisant de nombreux calculs manuels.

Conseils pratiques pour une estimation précise

- Collecte de données précise :Assurez-vous que toutes les données d’entrée, telles que les spécifications des matériaux, les taux de main-d’œuvre et les détails des machines, sont exactes et à jour.

- Comptabiliser tous les coûts :N’oubliez pas les coûts indirects tels que les frais généraux et le contrôle de la qualité, car ils ont un impact significatif sur les coûts totaux.

- Exploiter les données historiques :Pour affiner vos prévisions de coûts et identifier les pistes de réduction des coûts, utilisez les données des projets précédents.

- Mettre à jour régulièrement les estimations :Mettre à jour régulièrement les estimations pour tenir compte des variations des coûts de main-d’œuvre, des prix des matériaux et d’autres éléments variables.

- Faites appel à des experts :Collaborer avec des ingénieurs et des estimateurs de coûts expérimentés pour affiner les hypothèses et améliorer la précision.