L’estimation des coûts de fonderie sous pression est cruciale pour les ingénieurs et les équipes d’achat afin de garantir des budgets prévisibles et des prix compétitifs.

Bien que le moulage sous pression offre une grande précision et une excellente finition de surface, ses coûts sont influencés par des facteurs tels que l’outillage, les matériaux, la production, l’usinage et le contrôle.

Les principaux éléments du coût de la fonderie sous pression

moulage sous pression Les coûts peuvent être classés en plusieurs composantes principales :

- Coût de l’outillage et des matrices

- Coût des matériaux

- Coût de production (pressage)

- Main-d’œuvre et frais généraux

- Coût de l’usinage secondaire et de la finition

- Inspection et assurance qualité

- Rebuts, retouches et pertes de rendement

Chaque catégorie a ses propres facteurs et considérations, et ensemble, elles constituent la base d’un modèle de coûts complet.

1. Coût de l’outillage et des matrices

Le coût de l’outillage représente généralement le poste de dépense initial le plus important dans un projet de fonderie sous pression. Il englobe la conception, l’ingénierie, l’usinage, le traitement thermique et l’assemblage du moule, la pièce en acier qui donne forme au métal en fusion. Les moules peuvent être simples (à une seule cavité) ou complexes (à cavités multiples avec tiroirs, noyaux et canaux de refroidissement), et leur conception influe sur la quasi-totalité des coûts ultérieurs.

Quels sont les facteurs qui influencent le coût de l’outillage ?

Complexité géométrique des pièces

- Les pièces complexes nécessitent un outillage plus sophistiqué avec des glissières, des poussoirs et des inserts.

- Les contre-dépouilles et les parois minces augmentent le temps d’usinage et les exigences en matière de précision des outils.

Nombre de caries

Les matrices multi-empreintes produisent plus de pièces par cycle, réduisant ainsi les coûts d’outillage par pièce pour les productions en grande série, mais elles sont plus coûteuses à fabriquer.

Exigences en matière de tolérance et de finition de surface

Un usinage de précision et un polissage supplémentaire sont nécessaires pour obtenir des finitions de surface précises et des tolérances serrées.

Matériau de la matrice et durée de vie prévue

Les aciers à outils et les revêtements haute performance prolongent la durée de vie des matrices, mais augmentent le coût initial.

Fourchettes de coûts d’outillage typiques

| Type de matrice | Fourchette de coûts typique | Notes |

| simple, à une seule cavité | 5 000 $ – 15 000 $ | Pièces de base |

| Complexité modérée | 15 000 $ – 40 000 $ | Géométrie détaillée |

| Complexe avec diapositives/encarts | 40 000 $ – 100 000 $ et plus | Pièces multifonctions |

| multicavités à grand volume | 100 000 $ et plus | programmes de très grande envergure |

Le coût de la matrice doit être amorti sur le volume de production prévu afin de calculer sa contribution au coût unitaire.

Exemple d’amortissement de l’outillage

Si une matrice coûte 50 000 $ et devrait produire 200 000 pièces :

Coût d’outillage par pièce = 50 000 $ / 200 000 = 0,25 $

Ce chiffre devient une base de référence pour votre estimation du coût par pièce.

2. Coût des matériaux

Le coût des matériaux correspond aux dépenses liées au métal utilisé dans fonderie Le coût de chaque pièce dépend de son poids, du prix de l’alliage et du rendement du matériau (pertes de métal sous forme de rebuts ou de bavures inutilisables).

Comment calculer le coût des matériaux

Coût du matériau par pièce = Poids de la pièce (kg) × Prix de l’alliage par kg

Prix typiques des alliages (approximatifs et variables selon les conditions du marché) :

- Alliages d’aluminium :2,50 $ – 4,00 $/kg

- Alliages de zinc :2,00 $ – 3,50 $/kg

- Alliages de magnésium :3,50 $ – 6,00 $+/kg

- Alliages de cuivre :5,00 $ – 10,00 $+/kg

Considérations relatives aux rebuts et au rendement

Le moulage sous pression génère naturellement des excédents de métal sous forme de canaux d’alimentation, de points d’injection et de bavures. Si le fournisseur peut récupérer et refondre ce matériau, le coût effectif de la matière première diminue. Il est important d’aborder les questions de rendement et de capacité de recyclage avec les fonderies lors de l’estimation des coûts des matériaux.

3. Coût de production (pressage)

Le coût de production englobe les coûts variables de fonctionnement de la machine de moulage sous pression, essentiellement l’énergie, la maintenance et l’amortissement de la machine associés à chaque cycle.

Comment estimer le coût du repassage

Coût de production par pièce = Coût horaire de la machine / Nombre de pièces produites par heure

Exemple:

Si une presse coûte 60 $/heure et produit 800 pièces par heure :

Coût de production par pièce = 60 $/800 = 0,075 $

Il s’agit d’une estimation de base. Ajoutez les coûts annexes liés au carburant, au refroidissement et au temps de préparation de la machine, le cas échéant.

4. Main-d’œuvre et frais généraux

Les coûts de main-d’œuvre couvrent le travail des opérateurs, du personnel d’installation et des manutentionnaires, tandis que les frais généraux désignent les dépenses indirectes telles que la supervision, les services publics des installations, l’assurance et les services administratifs.

Estimation du coût de la main-d’œuvre

Estimez le nombre total d’heures de travail nécessaires pour la préparation, le coulage, la surveillance et l’emballage, et multipliez-le par un taux horaire approprié.

Exemple:

Si le nombre total d’heures de travail pour une production est de 30 heures à 30 $/heure pour une production de 100 000 pièces :

30 × 30 $ = 900 $

Coût de main-d’œuvre par pièce = 900 $ / 100 000 = 0,009 $

Les frais généraux sont généralement appliqués en pourcentage du coût de la main-d’œuvre ou des machines et doivent être répartis en conséquence.

5. Usinage secondaire et finition

Beaucoup pièces moulées sous pression nécessitent des opérations secondaires pour atteindre des dimensions ou des propriétés de surface critiques, notamment l’usinage CNC, le taraudage, le polissage, le tribofinition, le revêtement, le plaquage ou l’anodisation.

Coûts typiques des opérations secondaires

| Opération | Coût typique par pièce |

| Usinage de base | 0,50 $–2,00 $ |

| ébavurage | 0,10 $–0,30 $ |

| dynamitage | 0,10 $–0,30 $ |

| anodisation | 0,40 $–1,50 $ |

| revêtement en poudre | 0,50 $–2,00 $ |

Ces coûts varient considérablement en fonction de la complexité, de la surface et de la taille du lot.

6. Inspection et assurance qualité

Les pièces moulées sous pression nécessitent souvent un contrôle afin de vérifier leur précision dimensionnelle et leurs tolérances géométriques. Le coût de ce contrôle dépend de la complexité de la pièce et des exigences de tolérance.

Méthodes d’inspection courantes

- jauges Go/No Go

- Machine à mesurer tridimensionnelle (MMT)

- Inspection optique

- Contrôle non destructif (CND)

- Contrôle statistique des processus (CSP)

L’inspection peut représenter un faible surcoût ou un investissement plus important lorsqu’il s’agit de systèmes de haute précision ou automatisés.

7. Rebuts, retouches et pertes de rendement

Aucun processus de fabrication n’est parfait. Un certain pourcentage de pièces ne passera pas le contrôle qualité ou présentera des défauts nécessitant une retouche ou une mise au rebut. Prévoyez une marge de sécurité raisonnable dans vos estimations.

Coût ajusté par pièce conforme = Coût total / (1 − Taux de rebut)

Exemple:

Si le coût total par pièce est estimé à 2,00 $ et le taux de rebut prévu à 3 % :

Coût ajusté = 2,00/0,97 ≈ 2,06 $

L’affacturage des déchets garantit que votre modèle de coûts est réaliste.

Estimation étape par étape du coût du moulage sous pression

Vous trouverez ci-dessous un processus structuré pour estimer les coûts de moulage sous pression que vous pouvez reproduire pour des projets personnalisés :

Étape 1 : Définir les exigences du projet

Identifier les paramètres clés :

- Type de matériau et d’alliage

- Volume annuel/par lot cible

- Exigences de tolérance et de finition

- Des opérations secondaires sont nécessaires.

- Délai de livraison

Cela jette les bases de l’estimation des coûts d’outillage, de matériaux et de processus.

Étape 2 : Estimer le coût de l’outillage

- Analyser la complexité des pièces et déterminer les caractéristiques de la matrice.

- Consultez les ingénieurs ou les fournisseurs d’outillage pour connaître le coût des matrices brutes.

- Déterminer le nombre de cavités en fonction du volume projeté.

Amortissez le coût de l’outillage sur le volume prévu pour obtenir la contribution de l’outillage par pièce.

Étape 3 : Estimer le coût des matériaux

- Déterminer le poids net de la pièce (à partir du CAO/de la nomenclature).

- Multiplier par le prix de l’alliage par kg.

- Ajuster le rendement en matériaux en fonction des taux de récupération/recyclage prévus.

Cela donne un coût de base des matières premières par pièce.

Étape 4 : Estimer le coût de production

Utilisez les données de temps de cycle (provenant de pièces similaires ou de devis de fournisseurs).

Calculez le coût horaire de la presse divisé par le nombre de pièces par heure.

Inclure la consommation d’énergie, l’utilisation des machines auxiliaires et le temps de démarrage.

Étape 5 : Ajouter la main-d’œuvre et les frais généraux

- Estimer les heures de travail nécessaires à la préparation, au fonctionnement et à l’emballage.

- Appliquer les taux de main-d’œuvre appropriés.

Inclure une répartition proportionnelle des frais généraux de l’établissement.

Étape 6 : Ajouter l’usinage/la finition secondaire

En fonction des exigences techniques, ajouter les coûts liés à l’usinage CNC, au revêtement, à l’ébavurage, au polissage, etc.

Obtenez les temps et les taux moyens, soit directement auprès de votre atelier, soit à partir des devis de vos fournisseurs.

Étape 7 : Coût de l’inspection et du contrôle qualité

- Inclure les coûts des dispositifs ou des jauges amortis sur la durée de production, le cas échéant.

Ajouter les coûts de main-d’œuvre pour l’inspection par pièce ou les coûts des systèmes automatisés.

Étape 8 : Ajustement des rebuts/retouches et du rendement

- Estimer le taux de défauts typique à partir de données historiques ou des informations fournies par le fournisseur.

- Ajustez le coût par pièce en conséquence.

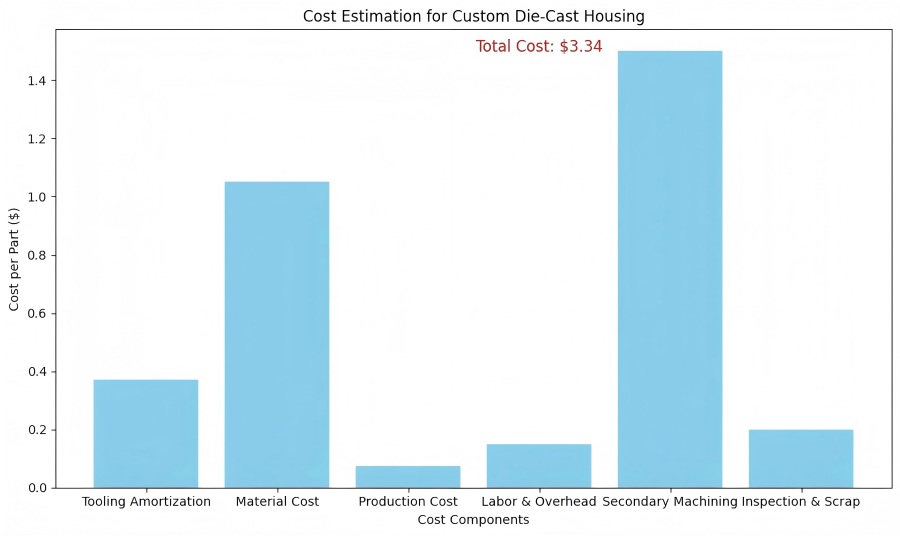

Exemple : Estimation du coût d’un boîtier moulé sous pression sur mesure

Vous trouverez ci-dessous un exemple pratique qui applique les étapes ci-dessus à une pièce sur mesure dont la production initiale est estimée à 150 000 unités.

- Pièce : Boîtier en aluminium moulé sous pression

- Poids : 0,35 kg

- Alliage : aluminium, 3,00 $/kg

- Coût de la matrice : 55 000 $

- Coût de la presse : 60 $/heure

- Cadence de production : 800 pièces/heure

- Main-d’œuvre et frais généraux : 0,15 $/pièce

- Usinage secondaire : 1,50 $/pièce

- Réserve pour inspection et mise au rebut : 0,20 $/pièce

Calculer:

- Amortissement de l’outillage : 55 000 $ ÷ 150 000 $ = 0,37 $

- Coût des matériaux : 0,35 × 3,00 = 1,05 $

- Coût de production : 60 $ ÷ 800 = 0,075 $

- Main-d’œuvre et frais généraux : 0,15 $

- Usinage secondaire : 1,50 $

- Inspection et mise au rebut : 0,20 $

Coût total estimé : 0,37 + 1,05 + 0,075 + 0,15 + 1,50 + 0,20 ≈ 3,35 $ par pièce

Cet exemple illustre comment l’outillage, les matériaux et l’usinage représentent la majeure partie des coûts, tandis que la production et le contrôle contribuent à hauteur de montants plus faibles, mais néanmoins importants.