Fabricant de coulée en gravité

- Notre service de fonderie par gravité permet de produire des composants à haute résistance et faible porosité, avec une excellente finition de surface et une grande précision dimensionnelle.

- Idéal pour les alliages d'aluminium et de laiton, il supporte les géométries complexes, parfait pour les pièces automobiles, aérospatiales et industrielles exigeant durabilité, précision et production rentable.

- Précision dimensionnelle : ±0,3 mm–1,0 mm

- État de surface : Ra 3,2 µm

- Le coût de l'outillage est 30 à 60 % inférieur à celui du HPDC.

- Permet de réaliser des conceptions complexes avec des parois minces et des contre-dépouilles

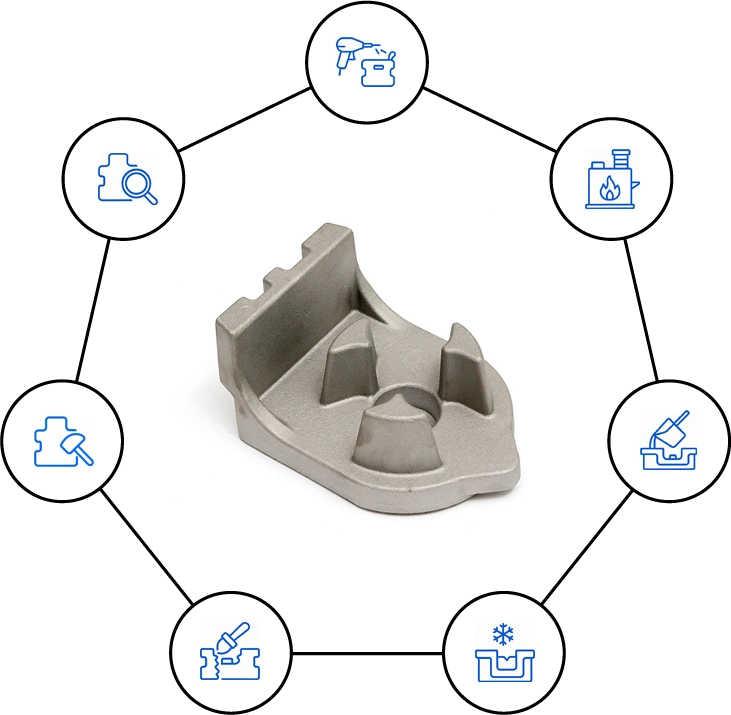

Étapes courantes du moulage par gravité

Chaque pièce moulée suit une série d’étapes précises afin de garantir la qualité, la régularité et la durabilité de chaque composant moulé par gravité.

Préparation des moules

Préparer les moules en sable ou en métal en les nettoyant, en les préchauffant et en appliquant un revêtement approprié pour un écoulement régulier du métal.

Fusion du métal

Chauffer l’alliage métallique choisi dans un four à température contrôlée jusqu’à ce qu’il atteigne la température de coulée requise.

Coulée du métal en fusion

Versez le métal en fusion de manière régulière dans la cavité du moule en utilisant la gravité, sans pression extérieure, afin d’assurer un remplissage complet.

Refroidissement et solidification

Laissez le métal en fusion refroidir et se solidifier naturellement à l’intérieur du moule, formant ainsi la forme de coulée souhaitée.

Élimination des moisissures

Cassez ou ouvrez le moule avec précaution pour récupérer la pièce coulée solidifiée sans endommager la surface du composant fini.

Finition et nettoyage

Ébavurer, ébarber et nettoyer la pièce moulée afin d’éliminer l’excédent de matière et d’améliorer la finition de surface et la précision dimensionnelle.

Inspection et contrôle de la qualité

Effectuer des contrôles dimensionnels et des inspections des défauts pour s’assurer que la pièce moulée répond aux spécifications et aux normes industrielles requises.

Principaux types de procédés de moulage sous pression

Notre moulage sous pression englobe plusieurs types de processus, chacun adapté à des matériaux, des conceptions de pièces et des besoins de production spécifiques. Vous trouverez ci-dessous les types les plus courants :

Moulage sous pression par gravité

- Utilise des moules métalliques permanents pour une précision accrue et une finition de surface plus lisse.

- Convient aux pièces en aluminium ou en laiton, offrant résistance et porosité minimale.

- Le préchauffage du moule et le coulage précis réduisent le retrait et améliorent la qualité de la pièce moulée.

Moulage au sable

- Utilise des moules en sable à usage unique pour les formes complexes et les pièces moulées de grande taille.

- Idéal pour la production en petites séries grâce à des options d'outillage flexibles et économiques.

- Cela implique le formage manuel ou automatisé du moule, le coulage, le refroidissement et le démoulage.

Matériaux métalliques disponibles

Nous proposons des alliages de moulage sous pression hautes performances, notamment l’aluminium, le zinc, le magnésium, le cuivre (laiton, bronze), le plomb, l’étain et occasionnellement des alliages ferreux pour des utilisations spéciales.

Métaux ferreux

- La fonte offre résistance, résistance à l'usure et d'excellentes propriétés d'amortissement des vibrations.

- L'acier moulé offre robustesse, soudabilité et durabilité aux composants structuraux lourds.

- L'acier au carbone offre une bonne résistance, une bonne usinabilité et un prix abordable pour les applications d'ingénierie générale.

- L'acier allié améliore la dureté, la résistance à la chaleur et la solidité pour les applications mécaniques critiques.

Métaux non ferreux

- L'alliage d'aluminium est résistant à la corrosion, léger et utilisé dans les industries automobile et aérospatiale.

- L'alliage de cuivre offre une excellente conductivité, résiste à la corrosion et est utilisé dans les composants électriques.

- L'alliage de zinc permet un moulage fin et précis pour les petites pièces décoratives ou fonctionnelles.

- L'alliage de magnésium présente un rapport résistance/poids élevé, idéal pour les applications structurelles légères.

Tolérance pour les services de moulage sous pression

Nous respectons les tolérances standard de l'industrie pour garantir la précision, bien que les valeurs réelles varient selon la géométrie, l'alliage, l'outillage et la taille de la pièce moulée. Les gammes typiques incluent :

| Paramètre de tolérance | Gamme typique | Notes |

| Précision dimensionnelle | ±0,3 mm à ±1,0 mm | Cela dépend de la taille de la pièce, de la qualité du moule et de l’alliage utilisé. |

| Épaisseur de paroi | ±0,5 mm à ±1,5 mm | Des parois plus épaisses améliorent la stabilité dimensionnelle |

| Platitude | ±0,3 mm à ±1,0 mm | Peut varier en fonction de la taille de la pièce et de la vitesse de refroidissement |

| Rectitude | ±0,2 mm pour 100 mm | Influencé par le retrait de solidification et la conception du moule |

| Rondeur | ±0,2 mm à ±0,8 mm | Applicable aux formes circulaires et cylindriques |

| Diamètre du trou | ±0,3 mm à ±1,0 mm | Influencé par le matériau de base et la complexité du moulage |

| Finition de surface (Ra) | Ra 3,2 µm à Ra 12,5 µm | En fonction du matériau du moule et de la technique de revêtement |

| Tolérance angulaire | ±0,5° à ±1,5° | Cela dépend de l’alignement du moule et de la complexité de la pièce. |

| Tolérance d’alésage | ±0,4 mm à ±1,2 mm | Un usinage secondaire est recommandé pour les ajustements serrés. |

| Angle de dépouille | 1° à 3° | Nécessaire pour faciliter le démoulage |

| Marge de rétrécissement | 1,0 % à 1,5 % | Varie selon l’alliage et la géométrie |

| Épaisseur du revêtement | ±0,02 mm à ±0,05 mm | S’applique aux surfaces peintes, anodisées ou plaquées |

Techniques d'inspection

Nous appliquons un contrôle qualité rigoureux grâce à une combinaison de techniques d’inspection précises qui garantissent la précision dimensionnelle, l’intégrité de surface et la solidité interne de chaque pièce moulée.

Inspection visuelle

Les inspecteurs examinent les pièces moulées à la recherche de défauts visibles tels que des fissures, de la porosité, des soudures à froid et des coulures, à l’aide d’un éclairage approprié et d’outils de grossissement.

Inspection dimensionnelle

Nous utilisons des pieds à coulisse, des micromètres et des machines à mesurer tridimensionnelles pour garantir que toutes les dimensions respectent les tolérances spécifiées, généralement de ±0,3 mm à ±1,0 mm.

Mesure de la rugosité de surface

L’état de surface est testé à l’aide de rugosimètres. Les moules polis atteignent généralement des valeurs Ra allant de 3,2 µm à 12,5 µm.

Contrôle non destructif (CND)

Les tests par ressuage, par ultrasons et par rayons X permettent de détecter les défauts internes et de surface sans altérer l’intégrité de la pièce moulée.

Test de dureté

Nous effectuons des tests de dureté Brinell ou Rockwell pour évaluer la résistance des matériaux, leur résistance à l’usure et leur conformité aux exigences en matière de propriétés mécaniques.

Examen métallographique

Les échantillons préparés sont examinés au microscope pour évaluer la structure des grains, les niveaux de porosité et l’uniformité de l’alliage dans les composants métalliques coulés par gravité.

Tests de pression et d'étanchéité (le cas échéant)

Les pièces moulées destinées aux applications fluidiques subissent des tests à l’air comprimé ou hydrauliques pour confirmer leur intégrité structurelle et leur étanchéité.

Nos pièces moulées par gravité

Applications

Nos services de fonderie par gravité sont largement utilisés dans les industries qui exigent des pièces métalliques robustes et moulées avec précision, présentant une excellente stabilité dimensionnelle. Les domaines d'application typiques comprennent :

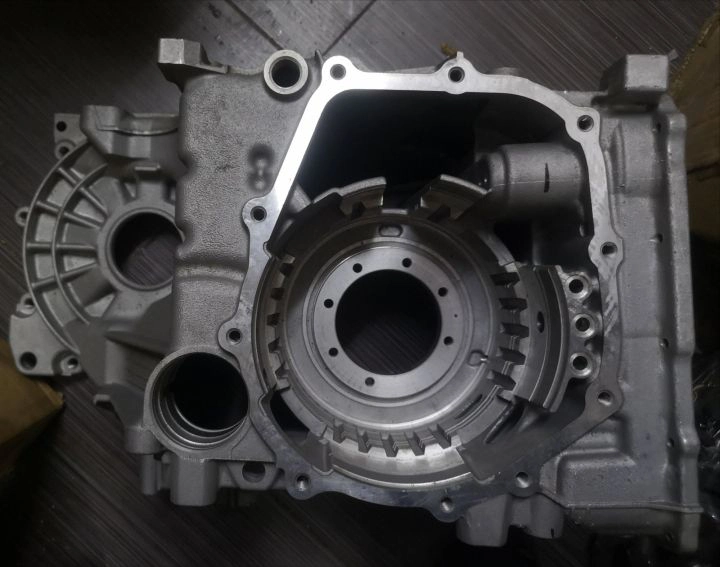

🚗 Industrie automobile

Production de composants de moteur, de carters de boîte de vitesses, de supports, de couvercles de pompe à huile et de pièces de transmission nécessitant résistance, précision et durabilité.

💨 Pompes et vannes

Fabrication de roues, de volutes, de corps de vannes et de carters de pompes où la résistance à la corrosion et des surfaces internes lisses sont essentielles.

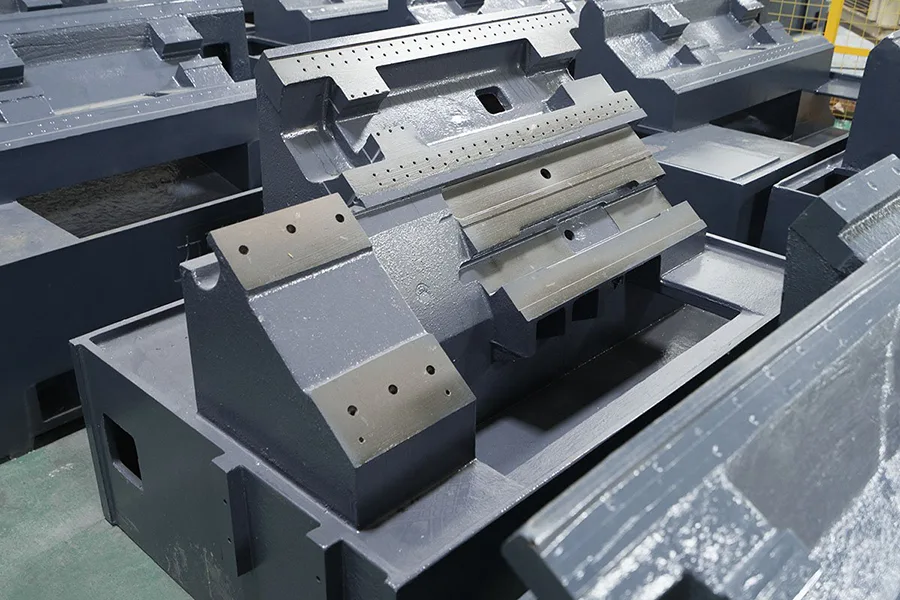

🛠 Équipement industriel

Moulage de socles de machines, de supports structurels, de carters de moteurs et de pièces mécaniques sur mesure pour applications intensives.

✈ Aérospatiale et défense

Fabrication de pièces structurelles non critiques, d’enceintes et de quincaillerie nécessitant une réduction de poids sans compromettre l’intégrité.

💡 Systèmes électriques et d'alimentation

Composants tels que supports de moteur, boîtiers, dissipateurs thermiques et supports d’isolateurs utilisés dans les systèmes de transmission et de contrôle électriques.

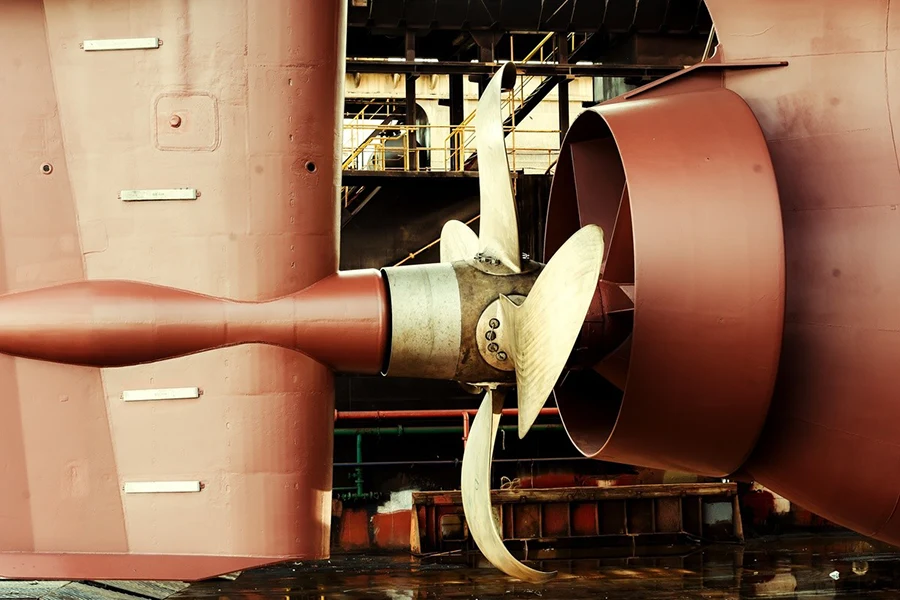

🌊 Applications marines

Pièces moulées résistantes à la corrosion pour moyeux d’hélices, pièces de pompes à eau et supports structurels utilisés dans des environnements marins difficiles.

Contactez-nous maintenant

FAQ

Proposez-vous une assistance en modélisation 3D ?

Oui, nous acceptons et prenons en charge les fichiers CAO (STEP, IGES, etc.) pour le développement de moules et de pièces.

Le moulage par gravité est-il adapté aux pièces complexes ?

Oui, il supporte une complexité modérée, y compris les noyaux et les contre-dépouilles, bien qu’une complexité extrême puisse nécessiter d’autres méthodes comme le moulage à la cire perdue.

Quelles sont les dimensions des pièces que vous pouvez produire ?

Nous réalisons des pièces de petite à moyenne taille, généralement de 50 grammes à 30 kilogrammes selon le moule et l’alliage.

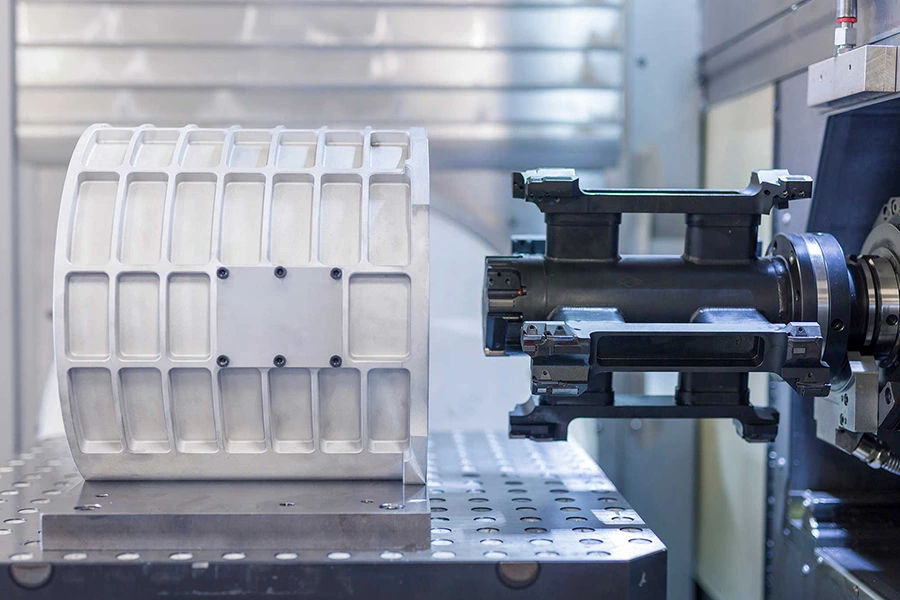

Quels types de post-traitement proposez-vous ?

Nos services comprennent le détourage, le grenaillage, l’usinage CNC, le traitement thermique et le revêtement de surface selon les exigences du client.

Quels types de tests proposez-vous ?

Nous proposons des contrôles dimensionnels, des vérifications visuelles, des radiographies, des tests par ressuage et des essais mécaniques, selon les besoins en matière d’assurance qualité.

En quoi le moulage par gravité diffère-t-il du moulage sous pression ?

Le moulage par gravité repose sur la gravité et non sur la pression, ce qui permet de réduire les coûts d’outillage et les défauts, mais avec des temps de cycle légèrement plus longs que le moulage sous pression.