Services de coulée sous cire perdue

- Nous proposons des services de coulée sous cire perdue de précision qui fournissent des pièces presque à forme nette, avec une excellente précision dimensionnelle et des surfaces lisses.

- De la conception à l'assemblage final, nous proposons des composants complets et prêts à l'emploi, adaptés aux performances et aux besoins en matériaux de votre secteur d'activité.

- Précision dimensionnelle : ±0,1 mm – ±2,0 mm

- Principaux procédés de fabrication : sol de silice, verre soluble

- Compatible avec la plupart des métaux

- Prend en charge les conceptions de pièces complexes

- Pas de flash ni de lignes de séparation

- Procédé de moulage respectueux de l'environnement

Notre procédé de fonderie à cire perdue

Création de modèles en cire

Assemblage de patrons

Bâtiment Shell

Élimination de la cire

Tir d'obus

Coulée de métal

Élimination de la coquille

Traitement après moulage

Principaux types de fonderie de précision

Coulée sous cire perdue à sol de silice

- Le liant à base de sol de silice assure une tolérance serrée et des surfaces lisses.

- Idéal pour les applications aérospatiales, médicales et industrielles de précision.

- Permet de réaliser des formes complexes, des parois fines et réduit le post-traitement.

Coulée sous cire perdue au silicate de sodium

- Le liant pour verre à eau convient aux grandes pièces simples nécessitant une précision modérée.

- Courant dans les secteurs de l'automobile, de l'agriculture et des machines.

- Permet la production en série de pièces en fer et en acier faiblement allié.

Matériaux disponibles

Pour répondre à vos besoins spécifiques en matière de performance, de résistance à la corrosion et de propriétés mécaniques, nous proposons une large gamme de matériaux :

Acier inoxydable

Acier au carbone

Acier allié

Alliages à base de nickel

Alliages à base de cobalt

alliages d'aluminium

Alliages de titane

Bronze

Alliages de cuivre

Dimensions en fonderie de précision

| Paramètre | Spécification |

| Taille de lancer maximale | Jusqu’à 1200 mm (L) × 800 mm (l) × 600 mm (H) |

| Taille minimale de moulage | 5 mm × 5 mm × 5 mm |

| Épaisseur de paroi | 0.5 mm – 10 mm |

| Niveaux de tolérance | ±0.05 mm – ±0.5 mm |

| Diamètre du trou | 0.5 mm – 50 mm |

| Rugosité de surface (Ra) | 0.8 – 3.2 µm |

| Rapport hauteur/largeur | Jusqu’à 10:1 |

Tolérance pour les services de coulée sous cire perdue

Nous proposons des services de fonderie de précision avec des normes de qualité strictes, garantissant des tolérances précises pour vos besoins d'application spécifiques.

| Paramètre de tolérance | Gamme typique |

| Tolérance dimensionnelle | ±0,1 mm à ±2,0 mm |

| Tolérance d’épaisseur de paroi | ±0,3 mm à ±1,5 mm |

| Tolérance géométrique | ±0,1 mm à ±1,5 mm |

| Finition de surface (Ra) | Ra 0,8 à Ra 6,3 |

| Défauts de moulage (porosité) | ≤ 1,5 % du volume total |

| Arrondi (Circularité) | ≤ 0,05 mm à ≤ 0,5 mm |

| Platitude | ±0,2 mm à ±1,0 mm |

| Parallélisme | ±0,1 mm à ±0,5 mm |

| Tolérance angulaire | ±0,5° à ±3,0° |

| Tolérance de positionnement des trous | ±0,1 mm à ±0,5 mm |

| Retrait de coulée | 0,3 % à 2,0 % |

| Contrôle du flux de métal | ±0,5 mm à ±2,0 mm |

| Rayons et congés | ±0,1 mm à ±0,3 mm |

| Changement de noyau | ≤ 0,3 mm |

| Finition de surface interne (Ra) | Ra 1,6 à Ra 3,2 |

| Rayon de coin | ±0,2 mm à ±1,0 mm |

| Variabilité de l’épaisseur | ±0,5 mm à ±1,5 mm |

| Tolérance d’alignement de la pièce moulée | ±0,2 mm à ±1,0 mm |

| Tolérance de longueur et de largeur | ±0,1 mm à ±2,0 mm |

Traitement après moulage

Traitement thermique

Réalisés dans des fours, tels que le recuit, la trempe, le revenu et la mise en solution, pour améliorer la structure, la dureté et les performances mécaniques des pièces moulées.

Finition de surface

Comprend le grenaillage/sablage, le décapage, la passivation et le nettoyage alcalin pour éliminer les calamines et améliorer les surfaces de fonderie en acier inoxydable.

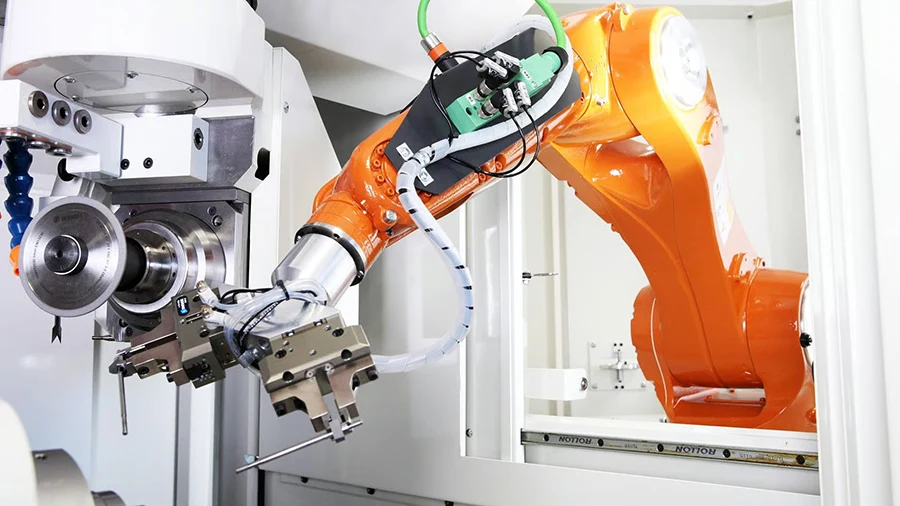

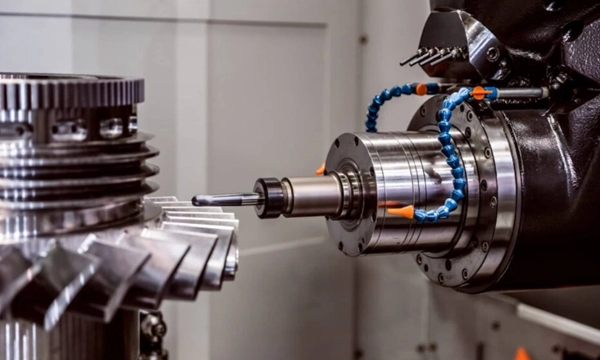

Usinage

Utilise des tours CNC, des fraiseuses et des perceuses pour atteindre la précision, la tolérance et la finition de surface requises pour les applications de fonderie fonctionnelles.

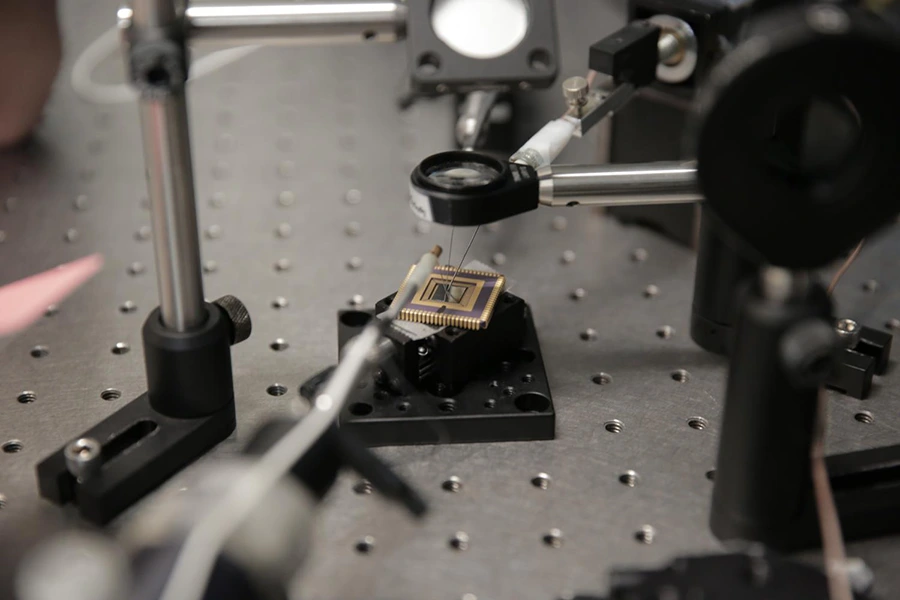

Essais CND

Les tests par ressuage, par ultrasons et par rayons X permettent de détecter les défauts internes ou de surface sans endommager l'intégrité structurelle ni l'apparence de la pièce moulée.

Soudage

Le soudage TIG est utilisé pour réparer les défauts mineurs de fonderie conformément aux normes, garantissant une résistance fiable, une intégrité de surface et une précision dimensionnelle.

Assemblage et montage

Les composants sont ajustés ou assemblés en unités complètes, garantissant ainsi leur compatibilité, leur fonctionnement et leur aptitude à être utilisés pour l'application finale ou la livraison au client.

Techniques d'inspection

Nous mettons en œuvre des techniques d’inspection rigoureuses pour garantir la précision du moulage, l’intégrité structurelle et la conformité aux normes de matériaux et de performance.

Inspection dimensionnelle

Inspection d'apparence

Inspection interne de la qualité

Essais des propriétés mécaniques

Analyse de la composition chimique

Analyse métallographique

Nos pièces moulées à la cire perdue

Applications

Notre coulée sous cire perdue prend en charge des pièces complexes et haute performance dans divers secteurs, offrant précision, robustesse et polyvalence dans de nombreuses applications critiques.