Services de forgeage à matrice fermée

- Notre procédé de forgeage en matrice fermée permet d'obtenir des pièces de haute résistance et de précision, avec un flux de grain supérieur, une excellente finition de surface et un minimum de déchets.

- Il est idéal pour les pièces complexes produites en grande série, avec des tolérances serrées et des performances fiables, dans les secteurs de l'aérospatiale, de l'automobile et de l'industrie.

- Convient à divers matériaux métalliques

- Usinage minimal ou inexistant requis

- Prend en charge les géométries de pièces complexes

- Durée de vie prolongée des matrices et des outils

- Rentable pour la production à grand volume

Notre procédé de forgeage à matrice fermée

La précision et un contrôle rigoureux sont au cœur de notre processus de forgeage, qui commence par une conception numérique et se termine par des inspections de qualité rigoureuses afin de garantir des pièces homogènes et très résistantes.

Phase de conception

Nous utilisons des modèles CAO et des simulations pour concevoir les matrices, optimiser le flux de matériaux et prévenir les défauts de forgeage avant le début de la production.

01

Fabrication de matrices

La fabrication interne des matrices utilise l'usinage CNC et l'acier à outils traité thermiquement pour garantir la précision, la durabilité et la fiabilité du forgeage à long terme.

02

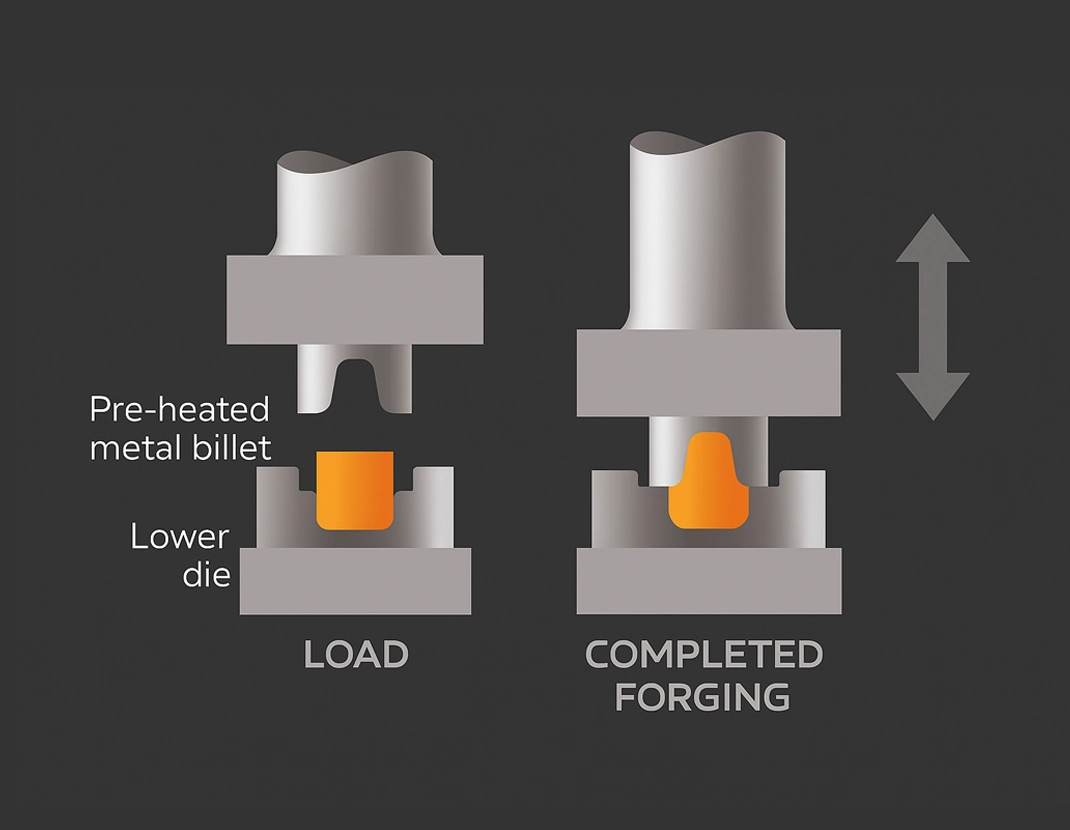

Préparation du matériel

Les billettes sont sélectionnées, découpées et chauffées à des températures de forgeage contrôlées, garantissant une plasticité, un sens du grain et une homogénéité structurelle adéquats.

03

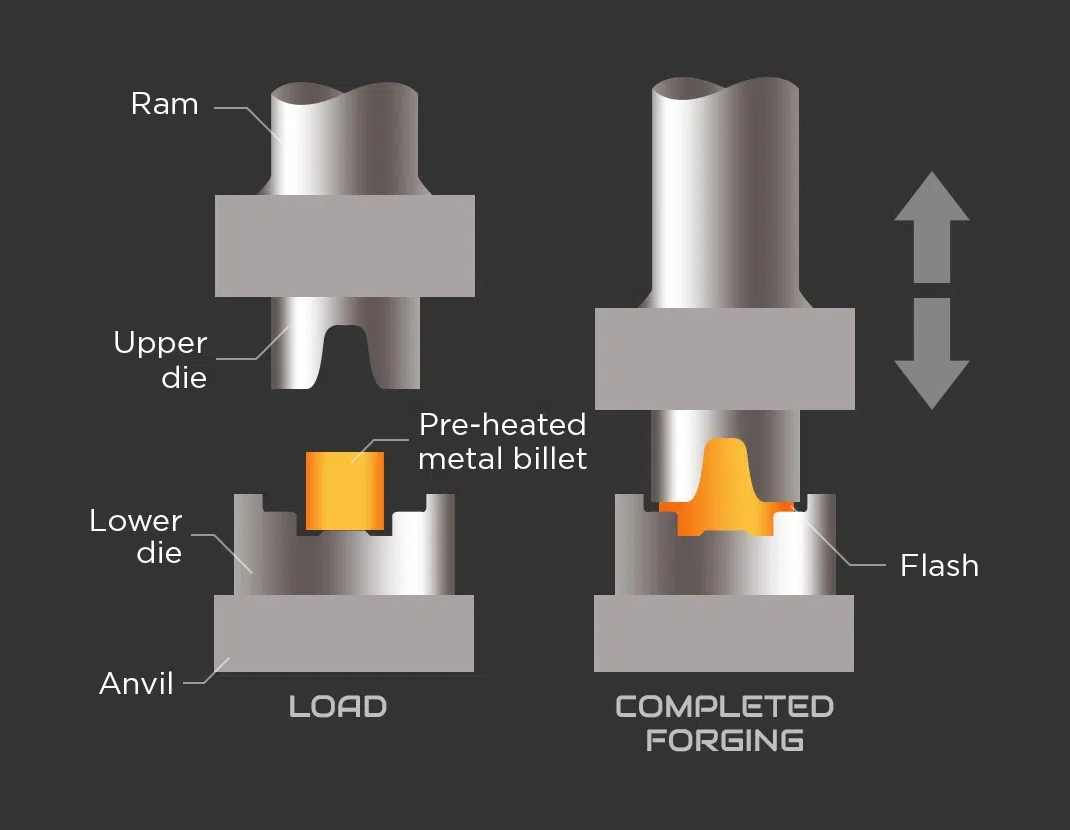

Opération de forgeage

Des billettes chauffées sont pressées sous haute pression dans des cavités de matrices profilées pour former des pièces à la géométrie et à la résistance précises.

04

Découpe et post-traitement

Les bavures sont éliminées à l'aide de matrices de découpe. Des traitements thermiques, un nettoyage ou une finition CNC peuvent être effectués pour répondre aux exigences des pièces.

05

Inspection et contrôle de la qualité

Les pièces finies sont soumises à des contrôles rigoureux, notamment des vérifications dimensionnelles, des tests de dureté et des essais non destructifs, afin de garantir des composants forgés de qualité supérieure.

06

Basé sur la méthode de forgeage

Forgeage à chaud en matrice fermée

- Le martelage déforme le métal chauffé entre des matrices pour obtenir une mise en forme précise.

- Idéal pour les pièces complexes de petite à moyenne taille et à haute résistance.

- Garantit des tolérances serrées, une bonne finition et une utilisation efficace des matériaux.

Forgeage par presse à matrice fermée

- Les presses hydrauliques ou mécaniques appliquent une force constante pour façonner le métal.

- Idéal pour les grandes pièces nécessitant un fort flux de grain.

- Produit des pièces denses, à faible bavure et à structure homogène.

Forgeage par refoulement à matrice fermée

- Comprime le métal axialement pour agrandir le diamètre dans des zones spécifiques.

- Utilisé pour les fixations, les arbres et les composants à tête.

- Améliore l'alignement, la résistance et la résistance à la fatigue.

Basé sur la formation éclair

Le forgeage en matrice fermée peut être catégorisé selon la manière dont les excédents de matière sont traités pendant le processus de formage. Les deux principaux types sont :

Forgeage en matrice fermée avec flash

Cette méthode force l'excédent de métal dans une cavité environnante, améliorant ainsi le flux de matière, le remplissage de la matrice et la résistance de la pièce, tout en augmentant le gaspillage de matière.

Forgeage en matrice fermée sans bavure

Permet de confiner précisément le métal dans les cavités de la matrice sans débordement, réduisant ainsi les pertes de matière et les besoins d'ébarbage, idéal pour une production quasi-nette et à haut rendement.

Matériaux utilisés dans les pièces forgées en matrice fermée

Acier au carbone

Acier allié

Acier inoxydable

alliages d'aluminium

Alliages de titane

Alliages à base de nickel

Laiton et cuivre

Tolérance pour les services de forgeage à matrice fermée

Nous maintenons des tolérances strictes sur toutes les opérations de forgeage à matrice fermée afin de garantir une qualité supérieure des pièces, leur intégrité structurelle et leur précision dimensionnelle. Nos plages de tolérance standard comprennent :

| Paramètre | Plage de tolérance |

| Forger le flux de grains | ±10° à ±20° |

| Usure de la matrice | ±0,1 mm à ±0,3 mm |

| Uniformité de la teneur en carbone | ±0,1 % à ±0,3 % |

| Tolérance des caractéristiques critiques | ±0,05 mm à ±0,2 mm |

| Concentricité | ±0,1 mm à ±0,3 mm |

| Uniformité de la température | ±5°C à ±10°C |

| Variation d’épaisseur | ±0,1 mm à ±0,2 mm |

| Déviation angulaire | ±0,2° à ±0,5° |

| Distorsion / Déformation | ±0,3 % à ±0,5 % |

| Hauteur de Burr | ±0,05 mm à ±0,1 mm |

| Décalage de la ligne de séparation | ±0,2 mm à ±0,4 mm |

| Profondeur de finition de forgeage | Ra 0,4 µm à Ra 1,0 µm |

Applications de forgeage à matrice fermée

Aérospatial

Disques de turbine, pièces de train d'atterrissage, supports de structure.

Automobile

Bielles, vilebrequins, ébauches d'engrenages, bras de suspension, culbuteurs, essieux, arbres d'essieu, bras de renvoi, étriers de direction.

Défense

Enveloppes de missiles, composants de véhicules blindés.

Machines industrielles et de construction

Brides, arbres, accouplements, corps de pompe, dents de godet d'excavatrice.

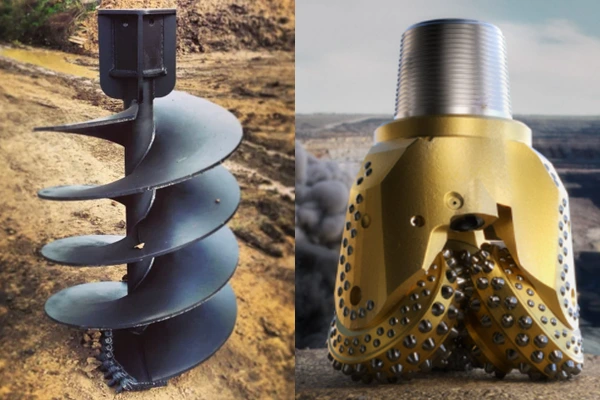

Industrie minière

Forets de forage, mèches de tarière.

Équipement forestier

Dents de broyeur, dents de broyeur à cuve, lames de marteau à fléaux.

Machines agricoles

Arbres de transmission, engrenages, dents de herse à pointes, embouts de biellette de direction.

Équipement pétrolier

Coudes, écrous à marteau, tés, croix.

Levage et gréage

Manilles, anneaux en D à souder, crochets.