Services de moulage sous pression personnalisés

- Nous fournissons des solutions de moulage sous pression de précision avec un rendement élevé, des tolérances serrées et des finitions de surface lisses.

- Nos processus efficaces et rapides minimisent l'usinage, raccourcissent les délais et fournissent des pièces complexes et rentables adaptées à diverses industries et spécifications personnalisées.

- Précision dimensionnelle de ± 0,1 mm

- Parois minces jusqu'à 0,75 mm

- Coule des formes complexes avec des manchons et des inserts

- La résistance à la traction atteint 415 MPa

- Réduit le temps de finition de 60 %

- Réduit les coûts de 25 à 45 % en cas de volumes élevés

Étapes courantes du moulage sous pression

Conception et création de moules

Chauffage du moule

Fusion des métaux

Injection de métal en fusion

Refroidissement et solidification

Ouverture du moule et retrait des pièces

Principaux types de procédés de moulage sous pression

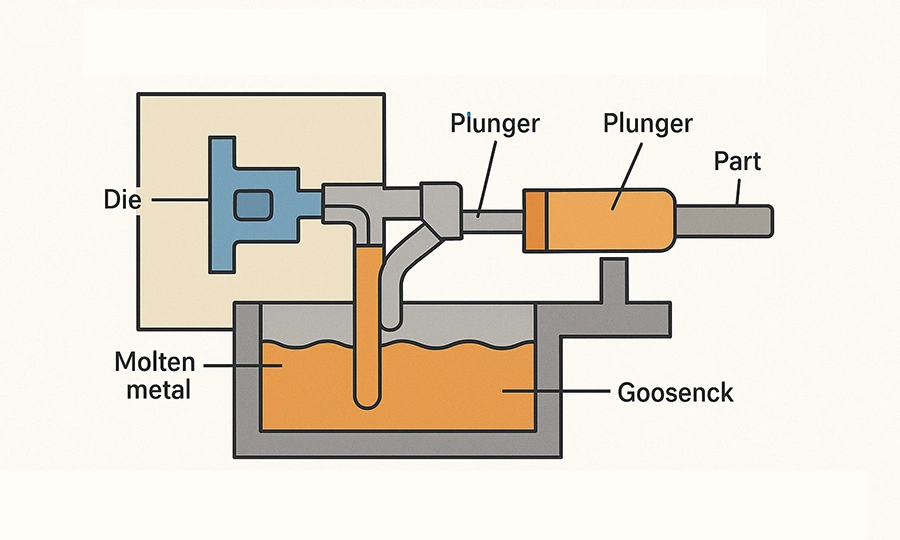

Moulage sous pression en chambre chaude

- Le système d’injection est immergé dans le métal en fusion pour des cycles plus rapides et continus.

- Convient aux métaux à bas point de fusion comme l’étain, le zinc et le plomb.

- Permet des temps de cycle courts et un faible coût pour les pièces de petite et moyenne taille.

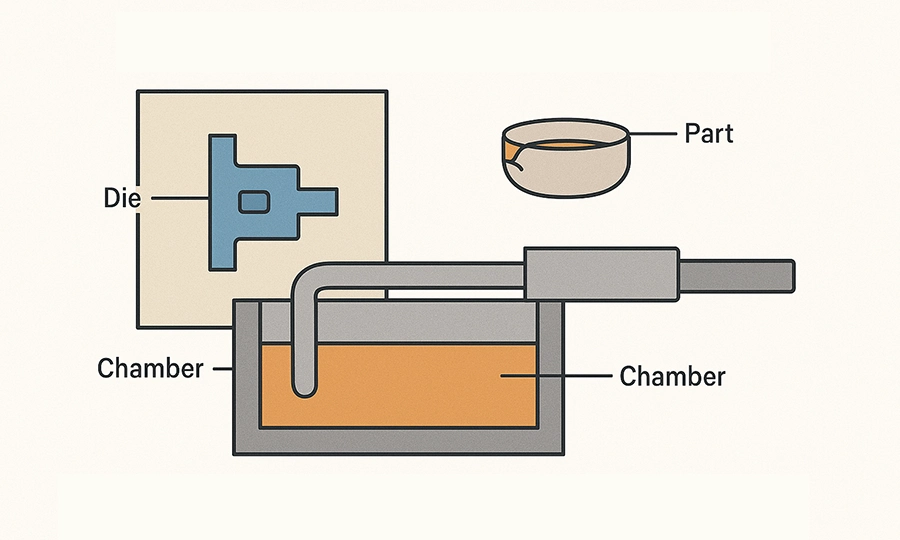

Moulage sous pression en chambre froide

- Le métal en fusion est injecté dans une chambre différente.

- Idéal pour l'aluminium, le laiton et le cuivre avec des points de fusion élevés.

- Coule des pièces plus grandes, plus solides et plus complexes avec précision.

Matériaux métalliques disponibles

alliages d'aluminium

- Modèle : A319, A356, A380, A383, ADC6, ADC12, A360.

- Résistant à la corrosion et léger ; idéal pour une utilisation automobile, aérospatiale et industrielle.

- Idéal pour les pièces fines et complexes avec des dimensions précises et des surfaces lisses.

- Recyclable, économique et compatible avec l'anodisation, la peinture et le revêtement en poudre.

alliages de zinc

- Modèle : Zamak2, ZA12, ZA27, Zamak3, Zamak5, Zamak7, ZA8.

- Idéal pour les petites pièces précises comme les serrures, les engrenages et les boîtiers.

- Solide, résistant à la corrosion et offre une excellente surface de placage.

- Le point de fusion bas prolonge la durée de vie de la matrice et réduit les besoins d'usinage.

Alliages de magnésium

- Modèle : AZ31B, AE42, EZ33, AZ91D, AM60B, AM50A, AS41.

- Appliqué dans l'automobile, l'aérospatiale et l'électronique pour les structures légères.

- Usinage simple et solidification rapide pour pièces complexes.

- Offre un blindage EMI et un contrôle de la chaleur pour l'électronique.

Alliages de cuivre

- Modèle : C83600, C84400, C87300, C87500, C87850, C86200, C83800.

- Idéal pour la plomberie, la marine et les pièces de précision électriques.

- Offre une résistance élevée, une résistance à la pression et une durabilité dans les environnements extrêmes.

- Coule facilement les détails, prend en charge plusieurs traitements de finition.

Traitement de surface

Pour améliorer l'apparence, les performances et la durabilité des pièces moulées sous pression, nous proposons différents traitements de surface en fonction du matériau, de l'utilisation et des besoins de finition.

Galvanisation à chaud

Zingage

Chromage

Peinture au pistolet

Peinture en poudre

Polissage

Anodisation

Oxyde noir

Dimensions en moulage sous pression

Un contrôle dimensionnel précis est essentiel dans le moulage sous pression pour garantir la qualité des pièces, leur fonction et leur compatibilité avec les assemblages. Vous trouverez ci-dessous les principales considérations dimensionnelles :

| Paramètre | Spécification |

| Taille maximale des pièces | Jusqu’à 1 500 mm |

| Épaisseur de paroi | 0,5 – 10 mm |

| Angle de dépouille | 0,5° – 3° par côté |

| Tolérances | ±0,025 – ±0,2 mm |

| Rayon du congé | 0,5 – 5 mm |

| Décalage de la ligne de séparation | Jusqu’à 0,3 mm |

| Diamètre du trou | 1 – 50 mm |

| Rapport hauteur/largeur | Jusqu’à 10:1 |

| Rugosité de surface | Ra 0,8 – 3,2 µm |

| Marge de rétrécissement | 0.5% – 1.2% |

Tolérance pour les services de moulage sous pression

Nous respectons les tolérances standard de l'industrie pour garantir la précision, bien que les valeurs réelles varient selon la géométrie, l'alliage, l'outillage et la taille de la pièce moulée. Les gammes typiques incluent :

| Paramètre de tolérance | Gamme typique | Notes |

| Précision dimensionnelle | ±0,05 mm à ±0,3 mm | Cela dépend de la taille de la pièce, de la géométrie et de la précision de la matrice |

| Épaisseur de paroi | ±0,1 mm à ±0,25 mm | Les sections minces peuvent augmenter les variations dues au flux de métal |

| Rectitude | ±0,1 mm pour 100 mm | Affecté par la vitesse de refroidissement et la longueur de la pièce |

| Platitude | ±0,05 mm à ±0,2 mm | Les zones plates plus grandes peuvent nécessiter un post-traitement |

| Finition de surface | Ra 0,4 à Ra 2,0 µm | Dépend de la surface du moule et du type d’alliage |

| Rondeur | ±0,05 mm à ±0,25 mm | S’applique aux cylindres, aux trous et aux bossages |

| Tolérance angulaire | ±0,1° à ±1° | Concernant l’alignement des matrices et la taille des caractéristiques |

| Diamètre du trou | ±0,05 mm à ±0,2 mm | Influencé par la stabilité et le refroidissement des broches du noyau |

| Tolérance d’arrachement du noyau | ±0,1 mm à ±0,2 mm | Affecté par la précision du mécanisme de traction du noyau |

| Angle de dépouille | ±0,25° à ±1° | Nécessaire pour démouler les pièces |

| Profondeur du filetage | ±0,1 mm à ±0,3 mm | Tolérance plus serrée avec des filetages post-usinés |

| Tolérance d’alésage | ±0,1 mm à ±0,25 mm | S’applique aux surfaces cylindriques internes |

| Concentricité | ±0,05 mm à ±0,2 mm | Mesuré entre les alésages et les profils extérieurs |

| Caractéristiques coniques | ±0,5° à ±1° | Prend en charge l’éjection facile du moule |

| Rayons et tailles de congés | ±0,05 mm à ±0,2 mm | Rayon de l’outil et taux de refroidissement dépendant |

| Perpendicularité | ±0,2 mm pour 100 mm | Maintenu grâce à un alignement précis du moule |

| Homogénéité des matériaux | ±0,5% | Fait référence à la cohérence dans la composition de l’alliage |

| Taux de rétrécissement | ±0,2% à ±0,5% | Influencé par l’alliage et la dynamique de refroidissement |

| Déviation | ±0,1 mm à ±0,3 mm | Peut se produire dans les pièces moulées longues et à parois minces |

| Distorsion de casting | ±0,1 mm à ±0,5 mm | Varie en fonction de la température du moule et de la complexité de la pièce |

| Épaisseur du revêtement | ±0,01 mm à ±0,05 mm | Pour surfaces peintes, plaquées ou anodisées |

| Tolérance d’écart | ±0,05 mm à ±0,3 mm | Pour pièces mobiles ou ensembles coulissants |

| Qualité des perles et des coutures | ±0,1 mm à ±0,2 mm | Impacte l’ajustement de l’assemblage et l’aspect de la surface |

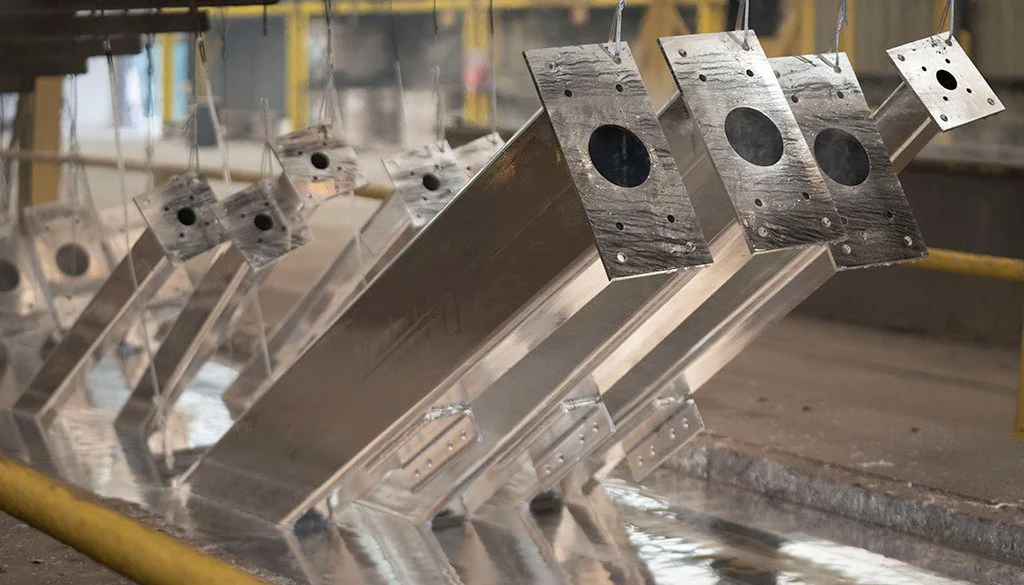

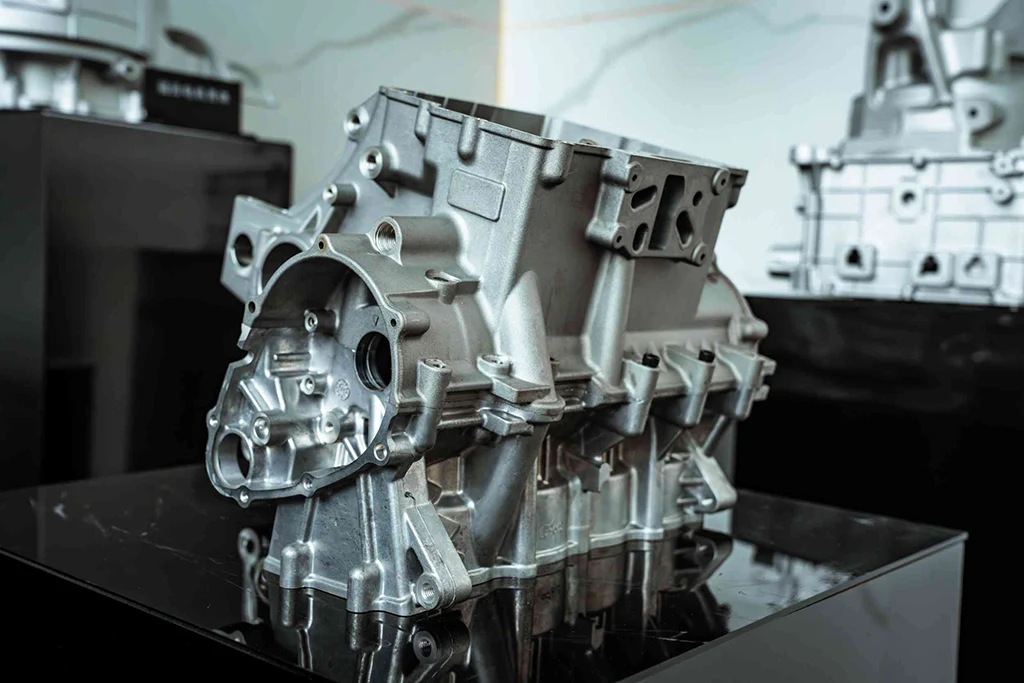

Nos pièces moulées sous pression

Applications

Nos solutions de moulage sous pression sont largement utilisées dans diverses industries en raison de leur précision, de leur résistance et de leur rentabilité. Les principaux domaines d’application comprennent :

Aérospatial

Automobile

Composants du moteur et du groupe motopropulseur

Fabrication de motos et de moteurs

Appliqué dans la fabrication de cadres de motos, de carters et de divers carters de moteurs, alliant résistance et légèreté.