Dans les secteurs où la résistance, la longévité et la résistance à la corrosion sont essentielles, les pièces forgées en acier inoxydable sont indispensables. Toutefois, une attention méticuleuse aux détails tout au long du processus de forgeage est nécessaire pour garantir ces qualités. L’intégrité des composants peut être compromise par de simples défauts, notamment en milieu corrosif.

Tableau des défauts de forgeage de l’acier inoxydable

| Défaut | Cause | Solution |

| Craquement | Surchauffe, refroidissement rapide | Chauffage/refroidissement contrôlé, contrôle par ultrasons |

| Porosité | Piégeage par gaz | Dégazage approprié, forgeage sous vide ou sous pression |

| Contamination par inclusion | Particules non métalliques piégées | Matériaux de haute pureté, filtration avancée |

| Grossissement des grains | Température excessive, maintien prolongé | Contrôle de la température, traitement thermique après forgeage |

| Oxydation de surface | Exposition à l’oxygène à haute température | Traitement de décapage en atmosphère contrôlée |

| Distorsion | Refroidissement inégal, contraintes résiduelles | Refroidissement uniforme, recuit de détente |

| Fissuration superficielle | gradients thermiques, contraintes mécaniques | Lubrification adéquate, essais non destructifs |

| Marques d’outils | contact de la matrice ou de l’outil | Maintenance des outils, paramètres optimisés |

| Surchauffe | Température de forgeage excessive | Contrôle précis de la température, étalonnage des équipements |

| sous-chauffe | Préchauffage insuffisant | Procédures de chauffage standard, surveillance de la température |

| Contraintes résiduelles | Contraintes internes après forgeage | Grenaillage, rectification, traitement anti-stress |

| Choix d’alliage inapproprié | nuance d’acier inadaptée | Choix approprié des matériaux, consultation d’experts |

1. Craquage

Les fissures, qu’elles soient superficielles ou internes, figurent parmi les défauts les plus préjudiciables aux pièces forgées en acier inoxydable. Elles peuvent résulter d’une contrainte excessive. forgeage Des températures trop élevées, des vitesses de refroidissement trop rapides ou un flux de matière insuffisant lors du forgeage peuvent engendrer des fissures. Ces fissures fragilisent l’intégrité structurelle d’un composant et augmentent le risque de rupture sous contrainte.

Cause:

- Températures de forgeage excessives entraînant un grossissement du grain.

- Des vitesses de refroidissement rapides engendrent des contraintes thermiques.

- Flux de matière insuffisant lors du processus de forgeage.

Solution:

- Mettre en œuvre des cycles de chauffage et de refroidissement contrôlés.

- Maintenir des températures de forgeage optimales et utiliser des vitesses de refroidissement lentes et uniformes.

- Utiliser les tests ultrasoniques pour détecter les fissures internes dès le début du processus de fabrication.

2. Porosité

Le terme porosité désigne les vides ou poches de gaz présents dans le matériau forgé. Ces vides peuvent emprisonner des agents corrosifs, entraînant une corrosion localisée et un affaiblissement du matériau.

Cause:

- Piégeage de gaz lors de la fusion.

- Pression de forgeage insuffisante.

- Dégazage insuffisant du métal en fusion.

Solution:

- Assurez-vous d’un dégazage adéquat du métal en fusion avant le forgeage.

- Utiliser des techniques de forgeage assistées par le vide ou par la pression.

- Maintenir des pressions de forgeage optimales pour éliminer les gaz emprisonnés.

3. Contamination par inclusion

Les inclusions sont des particules non métalliques, telles que des oxydes ou des sulfures, qui se retrouvent piégées dans l’acier lors du forgeage. Ces inclusions peuvent servir de sites d’amorçage de la corrosion, notamment en milieu riche en chlorures.

Cause:

- Contamination lors de la fusion et du coulage.

- Filtration insuffisante du métal en fusion.

- Mauvaises pratiques de manipulation entraînant une contamination.

Solution:

- Utiliser des matières premières de haute pureté.

- Mettre en œuvre des méthodes de filtration avancées pendant la fusion.

- Maintenir un environnement de forgeage propre afin de minimiser la contamination.

4. Grossissement des grains

Des températures de forgeage excessives ou des temps de maintien prolongés peuvent entraîner un grossissement du grain, c’est-à-dire un accroissement de la taille des cristaux au sein de l’acier. Un grain grossier peut réduire la résistance et la tenue à la corrosion du matériau.

Cause:

- Températures de forgeage élevées.

- Durée de conservation prolongée à des températures élevées.

- Taux de refroidissement insuffisants.

Solution:

- Respectez les plages de températures de forgeage recommandées.

- Réduisez au minimum le temps pendant lequel le matériau est exposé à des températures élevées.

- Utiliser des traitements thermiques après forgeage, tels que la normalisation, pour affiner la structure du grain.

5. Oxydation de surface

Lorsque l’acier et l’oxygène réagissent à haute température, une couche d’oxyde se forme : c’est ce qu’on appelle l’oxydation superficielle ou la calamine. Si une fine couche d’oxyde peut protéger l’acier, une oxydation excessive peut entraîner des défauts de surface et une diminution de sa résistance à la corrosion.

Cause:

- Exposition à l’oxygène à haute température.

- Atmosphères protectrices inadéquates lors du forgeage.

- Exposition prolongée à des environnements oxydants.

Solution:

- Mettre en place des atmosphères contrôlées lors du forgeage, par exemple en utilisant des gaz inertes.

- Appliquer des traitements post-forgeage comme le décapage ou la passivation pour éliminer les couches d’oxyde.

- Maintenir des températures de forgeage optimales pour minimiser l’oxydation.

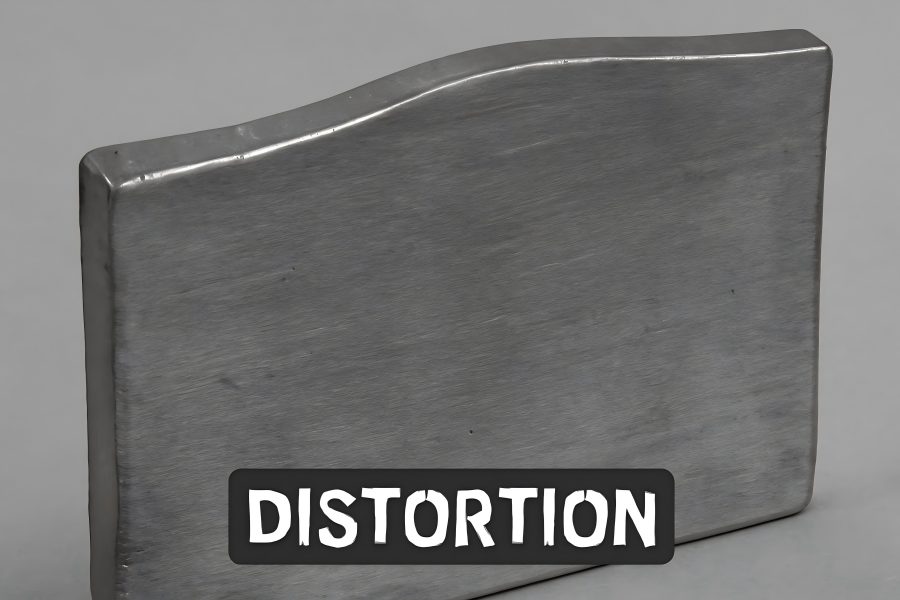

6. Distorsion

Les pièces forgées peuvent se tordre ou se déformer sous l’effet de la distorsion. Celle-ci peut être due à des vitesses de refroidissement irrégulières, à une manipulation incorrecte ou à des contraintes résiduelles dans le matériau.

Cause:

- Des vitesses de refroidissement inégales.

- Manipulation incorrecte pendant le refroidissement.

- Contraintes résiduelles au sein du matériau.

Solution:

- Utiliser des techniques de refroidissement uniformes.

- Utiliser des dispositifs de fixation pour soutenir le matériau pendant son refroidissement.

- Mettre en œuvre un recuit de détente pour atténuer les contraintes internes.

7. Fissuration superficielle

Des fissures superficielles peuvent apparaître lors du forgeage en raison de gradients thermiques, de contraintes mécaniques ou d’une lubrification insuffisante. La dégradation peut s’accélérer car ces fissures exposent le matériau à des substances corrosives.

Cause:

- Gradient thermique lors du forgeage.

- Contraintes mécaniques dépassant les limites du matériau.

- Lubrification insuffisante lors du processus de forgeage.

Solution:

- Assurez une lubrification constante pendant le forgeage.

- Contrôler les vitesses de forgeage afin de minimiser les gradients thermiques.

- Utiliser des méthodes de contrôle non destructif pour identifier et corriger rapidement les défauts de surface.

8. Marques d’outils

Les marques d’outillage sont des rainures ou des indentations laissées à la surface de la pièce forgée par le contact avec les matrices ou les outils de forgeage. Ces marques peuvent paraître insignifiantes, mais elles peuvent servir de sites d’amorçage de la corrosion et de zones de concentration des contraintes.

Cause:

- Contact avec les matrices ou les outils de forgeage.

- Entretien insuffisant des outils de forgeage.

- Paramètres de forgeage incorrects.

Solution:

- Entretien et polissage réguliers des outils de forgeage.

- Optimiser les paramètres du processus de forgeage afin de réduire les marques d’outils.

- Pour détecter et corriger les marques d’outils, mettez en place des procédures de contrôle qualité.

9. Surchauffe

La surchauffe se produit lorsque l’acier est exposé à des températures supérieures à la plage de forgeage recommandée. Il peut en résulter une diminution des propriétés mécaniques, une résistance à la corrosion affaiblie et des modifications microstructurales indésirables.

Cause:

- Exposition à des températures supérieures à la plage recommandée.

- Contrôle inadéquat de la température de forgeage.

- Exposition prolongée à la chaleur.

Solution:

- Mettre en œuvre des systèmes de contrôle de température précis.

- Utilisez des thermocouples pour surveiller les températures pendant le forgeage.

- Calibrage régulier des équipements de chauffage afin d’éviter toute surchauffe.

10. Sous-chauffe

Le terme « sous-chauffage » désigne un chauffage insuffisant de l’acier avant le forgeage, ce qui entraîne une mauvaise fluidité du matériau et un risque de fissuration. De plus, un acier sous-chauffé peut présenter de faibles propriétés mécaniques et être plus sensible à la corrosion.

Cause:

- Chauffage insuffisant avant le forgeage.

- Surveillance de la température insuffisante.

- Refroidissement rapide après un chauffage insuffisant.

Solution:

- Établir des protocoles de chauffage standardisés.

- Utilisez des capteurs de température pour assurer un chauffage adéquat.

- Former le personnel à reconnaître les signes de sous-chauffe.

11. Contraintes résiduelles

Les contraintes résiduelles sont des forces internes qui subsistent dans un matériau après le processus de forgeage. En service, ces forces peuvent provoquer des déformations, des ruptures ou une défaillance prématurée.

Cause:

- Des vitesses de refroidissement inégales.

- Manipulation inadéquate pendant le refroidissement.

- Déformation non uniforme lors du forgeage.

Solution:

- Mettre en œuvre des techniques de refroidissement uniformes.

- Utiliser des dispositifs de fixation pour soutenir le matériau pendant son refroidissement.

- Utiliser un recuit de détente pour atténuer les contraintes internes.

12. Choix d’alliage inapproprié

Choisir une nuance d’acier inoxydable inadaptée à une application spécifique peut entraîner une résistance à la corrosion insuffisante. Par exemple, l’utilisation d’acier inoxydable 304 en milieu marin peut provoquer une corrosion par piqûres et une corrosion caverneuse en raison de sa faible résistance aux chlorures.

Cause:

- Manque de compréhension des conditions environnementales.

- Processus de sélection des matériaux inadéquats.

- Omission de consulter les données sur la corrosion.

Solution:

- Mener des processus de sélection des matériaux rigoureux.

- Prenez en compte des facteurs tels que les conditions environnementales et les exigences mécaniques.

- Consultez des experts en matériaux et utilisez les données sur la corrosion pour orienter votre choix.