Pistons de moteur diesel

- Haute durabilité : Conçu pour résister à la haute pression, aux températures extrêmes et aux conditions d’utilisation intensives des moteurs.

- Résistant à la corrosion : Conçu pour résister à l’usure, à l’oxydation et à la corrosion, prolongeant ainsi la durée de vie du moteur.

- Optimisation du moteur : Fabriqué pour maximiser l’efficacité de la combustion et les performances globales du moteur.

- Personnalisable : Proposé dans une gamme de dimensions, de matériaux et de finitions adaptés aux spécifications de certains moteurs diesel.

Spécifications techniques

| Article | Description |

| Material | Fonte, acier allié, acier haute résistance sur mesure |

| Diamètre | 80 mm à 250 mm |

| Hauteur/Courbe | 60 mm à 150 mm |

| Taux de compression | Personnalisable en fonction des spécifications du moteur (typique : 16:1 à 20:1) |

| Traitement de surface | Nitruration, traitement thermique, revêtements anticorrosion |

| Poids | Plage de poids : 0,5 kg à 5 kg |

| Dureté | 60-65 HRC (selon le matériau et le traitement) |

| Résistance à la traction | 600-800 MPa (selon la nuance du matériau) |

| Compatibilité | Conçu pour différents moteurs diesel (modèles spécifiques disponibles sur demande) |

| Essai | Tests de pression, de fatigue et d’usure pour l’assurance qualité |

Applications

- Moteurs diesel automobiles (camions, autobus et véhicules commerciaux)

- Moteurs diesel marins (bateaux, navires et plateformes offshore)

- Machines industrielles (générateurs, compresseurs, pompes)

- Matériel agricole (tracteurs, moissonneuses-batteuses et autres machines agricoles à moteur diesel)

- Engins de chantier lourds (excavatrices, bulldozers, grues)

- Centrales électriques (systèmes de production d’énergie diesel)

Processus de production

Notre processus de production de moulage de précision intègre le modelage à la cire, la fabrication automatisée de coquilles, la coulée contrôlée, le traitement thermique et l’usinage afin de garantir la précision dimensionnelle, l’intégrité et la qualité des pièces.

Injection de cire

Fabrication de coquillages

Cuisson des coquillages

Verser

Grenaillage

Traitement thermique

Usinage

Inspection

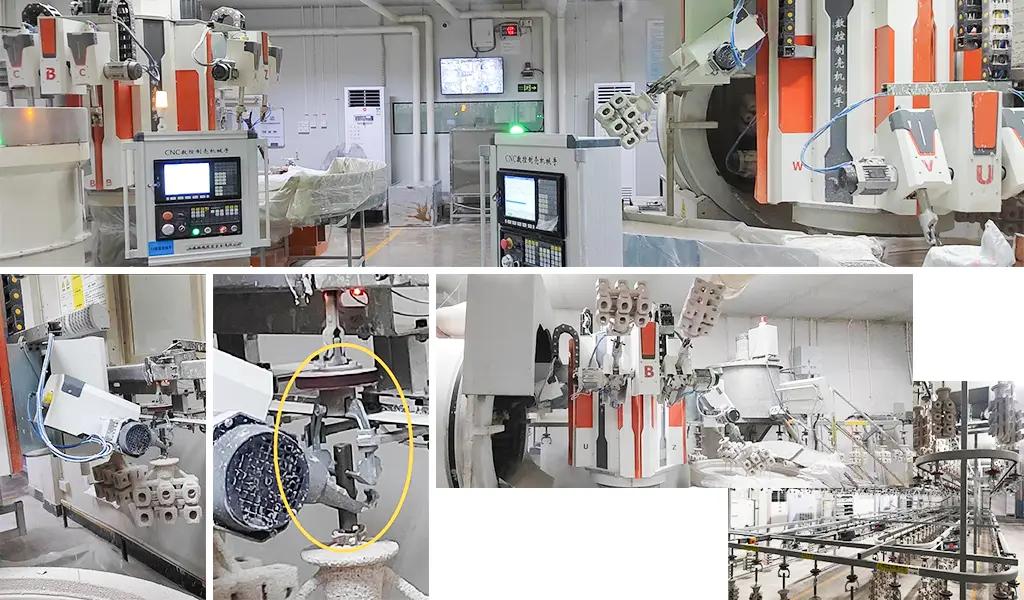

Atelier avancé

Les ateliers de pointe comprennent la production de modèles en cire, la fabrication de coques par robotisation CNC, le coulage semi-automatique, les fours de cuisson et les centres d’usinage, favorisant l’automatisation, l’efficacité, la flexibilité et l’optimisation des opérations.

Atelier de fartage à température moyenne

Atelier de cirage à basse température

Atelier de fabrication de coques par robot à bras articulé CNC à 9 axes

Machine de coulée semi-automatique

Four de cuisson

Centre d'usinage CNC horizontal

Nouvelle ligne d'automatisation pour la fabrication de coques

La nouvelle ligne d’automatisation pour la fabrication de coques optimise les processus de réduction, améliore l’efficacité de la production, garantit un fonctionnement fiable des équipements, prolonge la durée de fonctionnement et réduit considérablement l’intensité du travail.

Ligne d'automatisation pour la fabrication de coques n° 01 – Pièces de petite et moyenne taille

Une ligne automatisée de fabrication de moules pour pièces moulées de petite et moyenne taille améliore l'uniformité des moules, réduit les interventions manuelles et accroît la stabilité et l'efficacité de la production.

Ligne d'automatisation pour la fabrication de coques n° 02 – Pièces de grande taille

Cette ligne d'automatisation spécialisée prend en charge les pièces moulées de grande taille, gérant des géométries complexes et des poids plus importants tout en maintenant la résistance du moule et la fiabilité du processus.

Ligne d'automatisation de fabrication de coques n° 03 – Moulage de précision

Ce système optimisé de fabrication de coques simplifie les processus de réduction, améliore l'efficacité, garantit la fiabilité à long terme des équipements et réduit considérablement l'intensité du travail.

Contrôle qualité

Système complet de contrôle qualité couvrant les matériaux, les processus, les dimensions et les produits finis afin de garantir la traçabilité, la cohérence et la conformité totale aux spécifications du client.

Machine de mesure tridimensionnelle Zeiss

Détecteur de défauts à rayons X

Machine d'essai de traction horizontale 100T

Machine standard de dureté Rockwell

Logistique et livraison

Capacité mensuelle : 500 à 1000 tonnes.

Emballage : Caisses en bois, structures en acier ou selon la demande du client.

Expédition : Par voie maritime (recommandé, permet de réduire les coûts pour les pièces forgées) / Par voie aérienne (rapide mais coûteux).

Conditions de paiement : acompte de 30 % et solde payable à la réception de la copie du connaissement ; ou 100 % par lettre de crédit à vue.

Conditions de livraison : FOB, CIF, CNF.