Kundenspezifische Druckgussdienstleistungen

- Wir liefern Präzisionsdruckgusslösungen mit hoher Produktionsleistung, engen Toleranzen und glatten Oberflächen.

- Unsere effizienten Hochgeschwindigkeitsprozesse minimieren die Bearbeitungszeit, verkürzen die Lieferzeiten und liefern komplexe, kostengünstige Teile, die auf die Bedürfnisse verschiedener Branchen und kundenspezifische Anforderungen zugeschnitten sind.

- Maßgenauigkeit von ±0,1 mm

- Dünne Wände bis zu 0,75 mm

- Gießen komplexer Formen mit Hülsen und Einsätzen

- Die Zugfestigkeit erreicht 415 MPa.

- Verkürzt die Bearbeitungszeit um 60 %.

- Reduziert die Kosten bei großen Stückzahlen um 25–45 %.

Typische Schritte des Druckgussverfahrens

Design und Formenherstellung

Formheizung

Metallschmelzen

Einspritzung von geschmolzenem Metall

Kühlung und Erstarrung

Formöffnung und Teileentnahme

Haupttypen von Druckgussverfahren

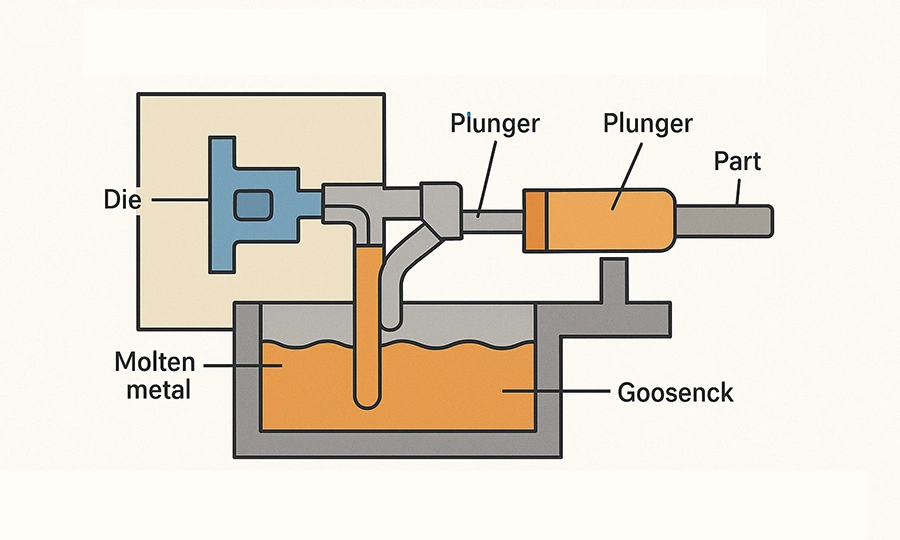

Warmkammer-Druckguss

- Das Einspritzsystem ist für schnellere, kontinuierliche Zyklen in geschmolzenes Metall eingetaucht.

- Geeignet für Metalle mit niedrigem Schmelzpunkt wie Zinn, Zink und Blei.

- Ermöglicht kurze Zykluszeiten und niedrige Kosten für kleine bis mittelgroße Teile.

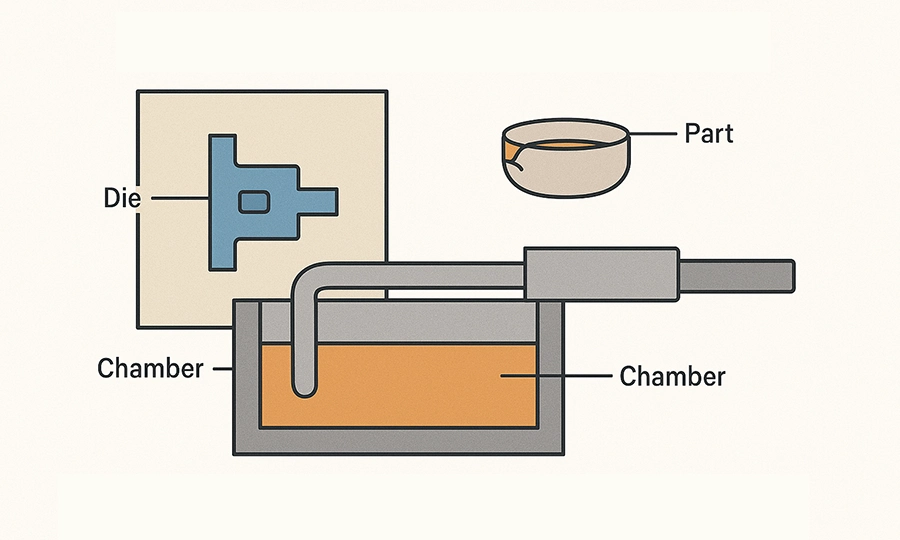

Kaltkammer-Druckguss

- Das mit einer Schöpfkelle entnommene geschmolzene Metall wird in eine andere Kammer eingespritzt.

- Ideal für Aluminium, Messing und Kupfer mit hohen Schmelzpunkten.

- Gießt größere, stärkere und komplexere Teile mit Präzision.

Verfügbare Metallmaterialien

Aluminiumlegierungen

- Modell: A319, A356, A380, A383, ADC6, ADC12, A360

- Korrosionsbeständig und leicht; ideal für den Einsatz in der Automobilindustrie, Luft- und Raumfahrt sowie in der Industrie.

- Hervorragend geeignet für dünne, komplexe Teile mit präzisen Abmessungen und glatten Oberflächen.

- Recycelbar, wirtschaftlich und geeignet für Eloxieren, Lackieren und Pulverbeschichten.

Zinklegierungen

- Modelle: Zamak2, ZA12, ZA27, Zamak3, Zamak5, Zamak7, ZA8.

- Am besten geeignet für kleine, präzise Teile wie Schlösser, Zahnräder und Gehäuse.

- Robust, korrosionsbeständig und bietet eine hervorragende Oberfläche für die Beschichtung.

- Der niedrige Schmelzpunkt verlängert die Lebensdauer der Formwerkzeuge und reduziert den Bearbeitungsaufwand.

Magnesiumlegierungen

- Modelle: AZ31B, AE42, EZ33, AZ91D, AM60B, AM50A, AS41.

- Wird in der Automobilindustrie, Luft- und Raumfahrt sowie in der Elektronik für Leichtbaustrukturen eingesetzt.

- Einfache Bearbeitung und schnelle Verfestigung für komplexe Werkstücke.

- Bietet EMI-Abschirmung und Wärmeregulierung für Elektronikgeräte.

Kupferlegierungen

- Modelle: C83600, C84400, C87300, C87500, C87850, C86200, C83800.

- Ideal für Präzisionsteile in den Bereichen Sanitär, Schifffahrt und Elektrotechnik.

- Bietet hohe Festigkeit, Druckbeständigkeit und Haltbarkeit unter extremen Umgebungsbedingungen.

- Lässt sich leicht formen und ermöglicht verschiedene Oberflächenbehandlungen.

Oberflächenbehandlung

Um das Aussehen, die Leistung und die Haltbarkeit von Druckgussteilen zu verbessern, bieten wir verschiedene Oberflächenbehandlungen an, die auf Material, Verwendungszweck und gewünschter Oberflächenbeschaffenheit basieren.

Feuerverzinkung

Verzinkung

Verchromung

Sprühlackierung

Pulverbeschichtung

Polieren

Eloxieren

Schwarzes Oxid

Abmessungen im Druckgussverfahren

Eine präzise Maßkontrolle ist beim Druckguss unerlässlich, um die Qualität, Funktion und Kompatibilität der Teile mit Baugruppen zu gewährleisten. Im Folgenden finden Sie wichtige Überlegungen zu den Abmessungen:

| Parameter | Spezifikation |

| Maximale Teilegröße | Bis zu 1.500 mm |

| Wandstärke | 0,5 – 10 mm |

| Zugwinkel | 0,5° – 3° pro Seite |

| Toleranzen | ±0.025 – ±0.2 mm |

| Verrundungsradius | 0.5 – 5 mm |

| Trennfugenversatz | Bis zu 0,3 mm |

| Lochdurchmesser | 1 – 50 mm |

| Seitenverhältnis | Bis zu 10:1 |

| Oberflächenrauheit | Ra 0,8 – 3,2 µm |

| Schrumpfungszulage | 0,5 % – 1,2 % |

Toleranzen für Druckgussdienstleistungen

Wir halten uns an branchenübliche Toleranzen, um Präzision zu gewährleisten, wobei die tatsächlichen Werte je nach Geometrie, Legierung, Werkzeug und Gussteilgröße variieren können. Typische Bereiche umfassen:

| Toleranzparameter | Typischer Bereich | Anmerkungen |

| Maßgenauigkeit | ±0,05 mm bis ±0,3 mm | Es hängt von der Teilegröße, der Geometrie und der Präzision des Werkzeugs ab. |

| Wandstärke | ±0,1 mm bis ±0,25 mm | Dünne Querschnitte können aufgrund des Metallflusses die Streuung erhöhen. |

| Geradheit | ±0,1 mm pro 100 mm | Beeinflusst durch die Abkühlgeschwindigkeit und die Teillänge. |

| Ebenheit | ±0,05 mm bis ±0,2 mm | Größere ebene Flächen erfordern möglicherweise eine Nachbearbeitung. |

| Oberflächenbeschaffenheit | Ra 0,4 bis Ra 2,0 µm | Hängt von der Formoberfläche und der Legierungsart ab. |

| Rundheit | ±0,05 mm bis ±0,25 mm | Gilt für Zylinder, Bohrungen und Ansätze. |

| Winkeltoleranz | ±0,1° bis ±1° | Bezieht sich auf die Ausrichtung des Chips und die Strukturgröße. |

| Lochdurchmesser | ±0,05 mm bis ±0,2 mm | Beeinflusst durch die Stabilität und Kühlung des Kernstifts. |

| Kernzugtoleranz | ±0,1 mm bis ±0,2 mm | Beeinträchtigt durch die Präzision des Kernziehmechanismus |

| Zugwinkel | ±0,25° bis ±1° | Erforderlich, um Teile aus der Form zu lösen. |

| Gewindetiefe | ±0,1 mm bis ±0,3 mm | Die Toleranzen sind bei nachbearbeiteten Gewinden enger. |

| Bohrungstoleranz | ±0,1 mm bis ±0,25 mm | Gilt für innere zylindrische Oberflächen. |

| Konzentrizität | ±0,05 mm bis ±0,2 mm | Gemessen zwischen Bohrungen und Außenprofilen |

| Verjüngte Merkmale | ±0,5° bis ±1° | Unterstützt das einfache Auswerfen der Form. |

| Radien und Abrundungsgrößen | ±0,05 mm bis ±0,2 mm | Abhängig vom Werkzeugradius und der Abkühlgeschwindigkeit |

| Senkrechtigkeit | ±0,2 mm pro 100 mm | Gewährleistet durch präzise Formausrichtung. |

| Materialhomogenität | ±0,5 % | Bezieht sich auf die Konsistenz der Legierungszusammensetzung. |

| Schrumpfungsrate | ±0,2 % bis ±0,5 % | Beeinflusst durch Legierungs- und Kühlungsdynamik |

| Ablenkung | ±0,1 mm bis ±0,3 mm | Kann in langen, dünnwandigen Gussteilen auftreten. |

| Gussverzug | ±0,1 mm bis ±0,5 mm | Variiert je nach Formtemperatur und Teilekomplexität. |

| Schichtdicke | ±0,01 mm bis ±0,05 mm | Für lackierte, beschichtete oder eloxierte Oberflächen |

| Spalttoleranz | ±0,05 mm bis ±0,3 mm | Für bewegliche Teile oder Gleitbaugruppen |

| Qualität der Schweißnaht und der Nahtverbindung | ±0,1 mm bis ±0,2 mm | Beeinflusst die Passgenauigkeit und das Oberflächenbild der Baugruppe. |

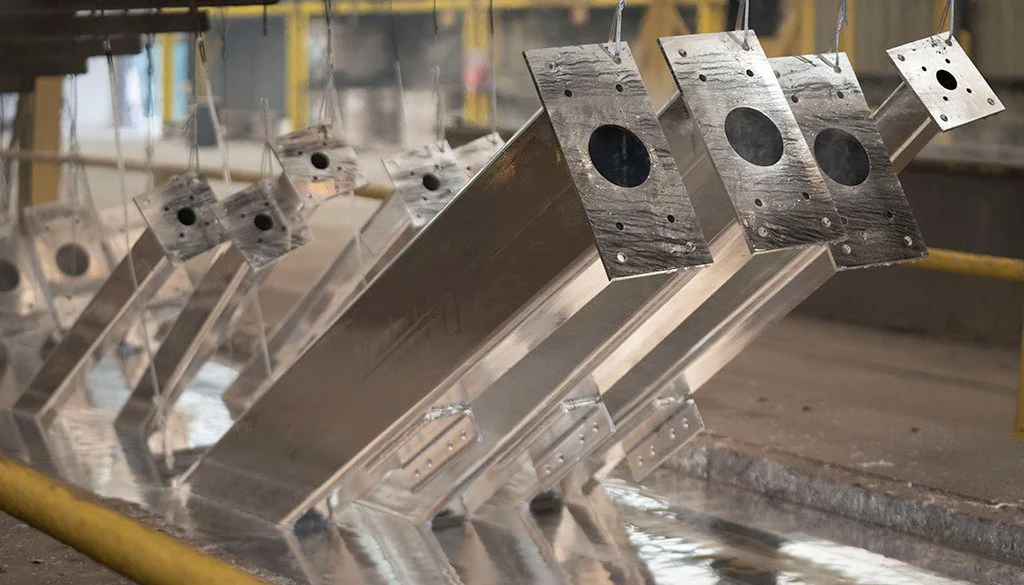

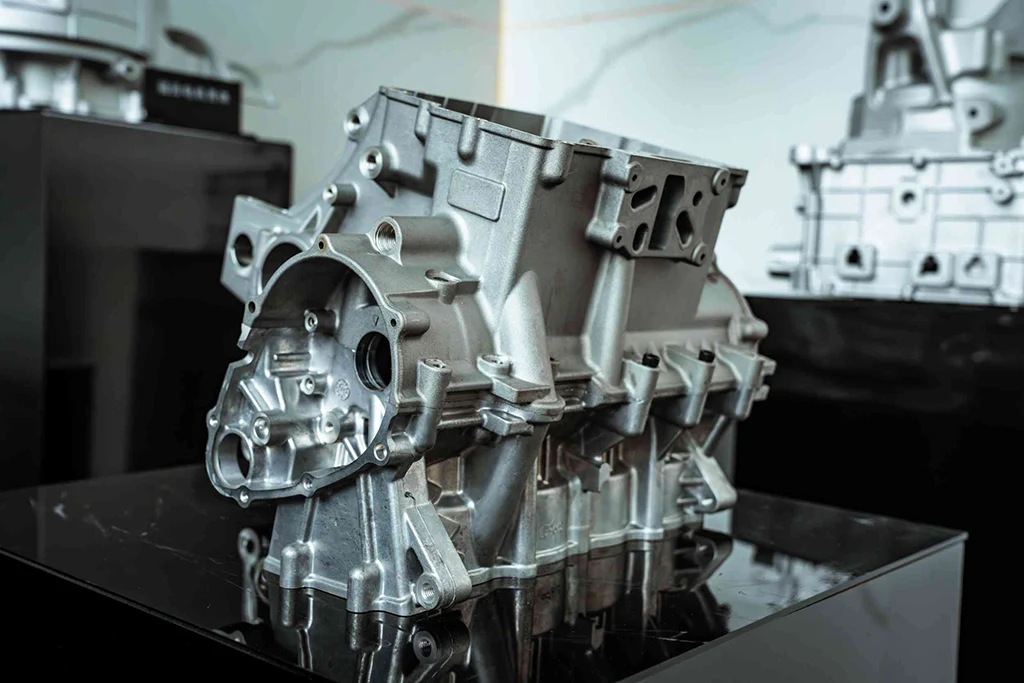

Unsere Druckgussteile

Anwendungen

Unsere Druckgusslösungen werden aufgrund ihrer Präzision, Festigkeit und Kosteneffizienz in verschiedenen Branchen广泛 eingesetzt. Zu den wichtigsten Anwendungsbereichen gehören:

Luft- und Raumfahrt

Automobil

Motor- und Antriebsstrangkomponenten

Motorrad- und Motorenherstellung

Wird bei der Herstellung von Motorradrahmen, Kurbelgehäusen und verschiedenen Motorgehäusen eingesetzt und kombiniert Festigkeit mit geringem Gewicht.