Les chemises de cylindre forgées sont essentielles aux moteurs hautes performances et aux machines industrielles, car elles résistent à des pressions, des températures et des frottements extrêmes. Les ingénieurs doivent connaître leurs tolérances de fabrication afin de garantir l’efficacité, la fiabilité et la conformité aux exigences de qualité.

Comprendre les chemises de cylindre forgées

Qu’est-ce qu’une chemise de cylindre ?

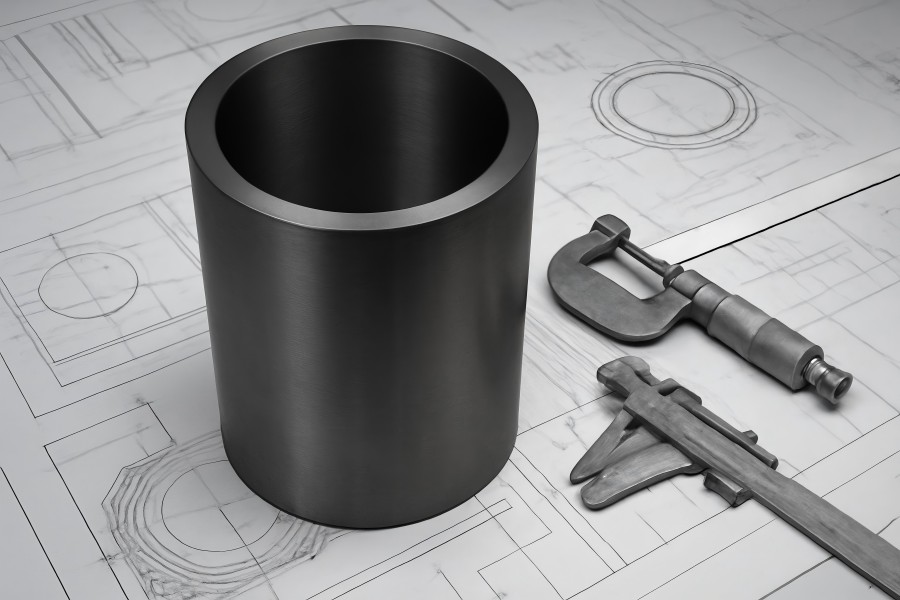

Une pièce cylindrique creuse appelée chemise de cylindre, parfois appelée chemisage, est placée dans l’alésage du bloc-moteur. Le piston se déplace contre cette surface, qui forme également la paroi interne de la chambre de combustion. Les chemises de cylindre offrent une résistance à l’usure, permettent la réparation des alésages et peuvent améliorer les propriétés thermiques et mécaniques.

Pourquoi utiliser des chemises de cylindre forgées ?

Le forgeage améliore la résistance mécanique et la structure granulaire du matériau. Comparativement aux chemises moulées ou usinées, les chemises forgées offrent :

- Une résistance à la fatigue supérieure

- Une intégrité de surface supérieure

- Une conductivité thermique améliorée

- Une meilleure stabilité dimensionnelle

Ces avantages sont essentiels pour les applications hautes performances telles que le sport automobile, les moteurs d’aviation, les moteurs diesel industriels et les compresseurs industriels.

Principaux types de tolérances des chemises de cylindre forgées

Comprendre les types de tolérances appliquées lors de la fabrication des chemises est crucial pour garantir la fiabilité de l’assemblage et des performances du moteur.

| Type de tolérance | Description |

| Tolérance dimensionnelle | Variation permise des dimensions du manchon (diamètre extérieur, diamètre intérieur, longueur) |

| Tolérance géométrique | Tolérances contrôlant la forme : circularité, rectitude, cylindricité, etc. |

| Tolérance de surface | Valeurs de rugosité (Ra, Rz) influençant l’usure et les performances d’étanchéité |

| Tolérance de dilatation thermique | Variation dimensionnelle sous l’effet de la chaleur et sa marge de conception |

| Tolérance de concentricité | Alignement coaxial entre l’alésage et le diamètre extérieur |

Tolérances dimensionnelles et leur rôle dans l’ajustement moteur

Les tolérances dimensionnelles spécifient les variations admissibles du diamètre extérieur (DE), du diamètre intérieur (DI) et de la longueur de la chemise. Elles influent directement sur l’ajustement, les performances et l’interaction avec les composants du moteur. Même de légers écarts peuvent impacter la fiabilité et la sécurité.

Tolérances du diamètre extérieur (DE)

Le diamètre extérieur (DE) de la chemise détermine son ajustement serré dans l’alésage du bloc-cylindres, assurant la stabilité sous les charges de combustion tout en compensant la dilatation thermique.

- Ajustement serré typique : 0,02–0,08 mm

- Objectifs de conception : assurer un bon contact thermique, empêcher la rotation ou le déplacement axial de la chemise et éviter les concentrations de contraintes susceptibles d’entraîner des fissures.

Exemple :

- DE nominal : 100,00 mm

- Tolérance : ±0,01 mm

Plage acceptable : 99,99 mm – 100,01 mm

Même une plage aussi réduite est critique. Tout écart hors tolérance peut entraîner :

- Une mauvaise conductivité thermique entre la chemise et le bloc-moteur

- Des fissures dues à un ajustement serré excessif ou à des contraintes thermiques

- Un desserrage ou une rotation de la chemise sous la pression de combustion

Un contrôle précis du diamètre extérieur garantit une stabilité mécanique et un rendement thermique optimaux à long terme.

Tolérances du diamètre intérieur (DI)

Le diamètre intérieur (DI) de la chemise définit le jeu entre le piston et la paroi du bloc-moteur, une dimension essentielle dans la conception d’un moteur. Si ce jeu est trop faible, il entraîne :

- Frottement excessif

- Accumulation de chaleur

- Risque de grippage du piston

S’il est trop important, il provoque :

- Un frottement excessif entre les segments et la paroi du cylindre

- Une consommation d’huile accrue

- Un claquement et un bruit de piston

Recommandations typiques pour le jeu :

- Moteurs essence : 0,03–0,06 mm

- Moteurs diesel : 0,05–0,10 mm (en raison d’une dilatation thermique et de contraintes plus importantes)

Les ingénieurs doivent prendre en compte :

- Les coefficients de dilatation thermique des matériaux

- Les températures de fonctionnement prévues

- Les conditions de lubrification

- La compatibilité du revêtement du piston et du matériau des segments

Les tolérances de diamètre intérieur nécessitent souvent un rodage final pour obtenir la précision et l’état de surface souhaités.

Tolérances de longueur

La longueur totale de la chemise de cylindre détermine son interface avec les autres composants du moteur, tels que la culasse, la course des segments et les passages de liquide de refroidissement.

Une longueur incorrecte peut entraîner :

- Un taux de compression inadéquat

- Une étanchéité incomplète des segments de piston

- Une détérioration de la surface d’étanchéité du joint de culasse

- Une usure irrégulière des segments de piston

- Tolérance typique : ±0,05 mm

Ce niveau de précision garantit :

- Une profondeur d’assise optimale dans le bloc-moteur

- Un alignement correct avec les surfaces d’étanchéité

- Des performances moteur fiables et constantes sur l’ensemble des cylindres

Pour certaines conceptions, des tolérances plus strictes peuvent être nécessaires afin de garantir un volume de chambre de combustion constant pour toutes les chemises, notamment pour les moteurs hautes performances ou multicylindres.

Tolérances géométriques

La tolérance dimensionnelle seule ne garantit pas un ajustement parfait. Les tolérances géométriques contrôlent la précision de la forme et du positionnement.

Rondeur

Assure un contact uniforme des segments de piston et une répartition homogène de la pression. Les écarts entraînent des fuites de gaz et une usure prématurée des segments.

Rondeur acceptable : ≤ 0,005 mm pour les moteurs hautes performances

Rectitude

Influe sur l’étanchéité des segments de piston sur toute la longueur de la chemise. Essentielle pour les moteurs diesel à longue course.

Tolérance typique : ≤ 0,01 mm

Cylindricité

La cylindricité combine rondeur et rectitude pour un contrôle précis de la forme 3D. Elle doit être maintenue à ± 0,01 mm près pour les applications de précision.

Concentricité

Essentielle pour l’alignement du vilebrequin et du piston. Un défaut d’alignement peut endommager les paliers et réduire la durée de vie du moteur.

Concentricité cible : ≤ 0,015 mm

Tolérances de finition de surface

Rugosité de surface

Un facteur important des performances du moteur est l’état de surface interne, déterminé par des paramètres tels que la hauteur moyenne crête-vallée (Rz) et la rugosité moyenne (Ra). Cet état influe directement sur :

- Le frottement entre la paroi du cylindre et les segments de piston

- La rétention du film d’huile, essentielle à la lubrification et au refroidissement

- L’usure des segments de piston et l’étanchéité au fil du temps

Valeurs typiques de Ra :

- Chemise forgée (brute d’usinage) : Ra 0,8–1,6 µm

- Finition rodée : Ra 0,3–0,5 µm

Une surface correctement finie doit présenter un équilibre : suffisamment lisse pour réduire le frottement, mais suffisamment texturée pour retenir l’huile. Cet équilibre contribue à prolonger la durée de vie du moteur, à réduire son usure et à respecter les normes d’émissions en vigueur.

Rodage et finition plateau

Le rodage crée un quadrillage précis sur la surface de l’alésage, ce qui :

- Facilite le rodage des segments de piston lors des premiers tours de roue

- Améliore la rétention d’huile, notamment sur les surfaces de frottement verticales

- Réduit l’usure en minimisant les points de contact excessifs

Dilatation thermique et tolérances thermiques

Les chemises de cylindre forgées sont soumises à des contraintes thermiques élevées pendant le fonctionnement du moteur. Les ingénieurs doivent prendre en compte avec précision :

- Le coefficient de dilatation thermique (CDT) entre les matériaux de la chemise et du bloc-cylindres

- La tolérance à l’échauffement lors de la montée en température du moteur et en fonctionnement continu

- La stabilité de l’ajustement serré sous l’effet de la dilatation thermique

Valeurs typiques du CDT :

- Chemises en acier forgé : ~11–13 × 10⁻⁶ /°C

- Blocs en alliage d’aluminium : ~22–25 × 10⁻⁶ /°C

Ce fort écart de coefficients de dilatation peut entraîner des concentrations de contraintes, des risques de fissuration ou un desserrage de la chemise si les tolérances ne sont pas correctement définies. Une simulation précise et une sélection rigoureuse des matériaux sont essentielles pour garantir la stabilité dimensionnelle et l’étanchéité à long terme.

Normes clés et recommandations de tolérancement

Plusieurs normes définissent les tolérances des chemises de cylindre :

| Norme | Description |

| ISO 286-1 | Ajustements et tolérances pour les composants mécaniques |

| ISO 1101 | Tolérancement géométrique |

| DIN ISO 6621 | Composants de moteurs à combustion interne (segments de piston et manchons) |

| ANSI B46.1 | Norme de rugosité et de finition de surface |

| ASTM A536 | Spécification des matériaux pour les manchons en fonte ductile (à titre de comparaison) |

Les ingénieurs doivent spécifier et vérifier les tolérances en fonction de ces éléments afin de garantir la compatibilité et la qualité.

Procédés de fabrication influençant les tolérances

Procédé de forgeage

Plusieurs paramètres influencent la précision dimensionnelle finale d’un manchon forgé, notamment :

- Précision de la matrice : La précision de la conception et de l’entretien de la matrice garantit une forme et des dimensions constantes.

- Contrôle du sens d’écoulement du matériau : Un sens d’écoulement approprié améliore la résistance et la stabilité dimensionnelle.

- Ébavurage : Un ébavurage précis minimise la déformation le long des lignes de joint.

Le forgeage en matrice fermée est préférable aux méthodes en matrice ouverte lorsque des tolérances dimensionnelles et une répétabilité plus strictes sont requises.

Usinage CNC

Après le forgeage, l’usinage CNC affine les caractéristiques critiques telles que le diamètre intérieur, le diamètre extérieur et la longueur de la chemise. Les centres d’usinage modernes utilisent :

- Des systèmes de mesure en temps réel pour un retour d’information instantané.

- Une compensation de température pour contrer les effets de la dilatation thermique.

- Une compensation de l’usure des outils pour une qualité constante sur de longues séries de production.

Les tolérances typiques des machines CNC peuvent atteindre ±0,01 mm, voire mieux, ce qui rend cette étape essentielle pour obtenir un contrôle dimensionnel final précis.

Horlogage

L’horlogage est l’étape finale de la finition des alésages. Il corrige les écarts mineurs de circularité, de conicité et de rugosité de surface. Il permet également d’obtenir le quadrillage souhaité pour améliorer la rétention d’huile et le rodage des segments de piston, contribuant ainsi aux performances et à la longévité du moteur.

Accumulation des tolérances et considérations d’assemblage

Même lorsque les tolérances des composants individuels sont conformes aux spécifications, leur effet combiné, appelé accumulation des tolérances, peut entraîner des problèmes d’assemblage inattendus ou des défaillances fonctionnelles.

Par exemple :

Lorsque la tolérance du diamètre extérieur de la chemise est combinée à la tolérance d’alésage du bloc-moteur, la tolérance d’ajustement résultante peut s’écarter de la plage d’ajustement serré prévue. Ceci peut entraîner soit un jeu excessif, causant des difficultés d’assemblage ou des fissures de contrainte, soit un jeu excessif, provoquant un mouvement ou des vibrations de la chemise.

Pour atténuer ces risques, les ingénieurs doivent appliquer les méthodes de tolérancement statistique et les principes du GD&T (Tolérancement Géométrique). Ces outils permettent de gérer la variation entre plusieurs pièces et de garantir que les performances globales de l’assemblage restent dans les limites acceptables.

Méthodes d’inspection des tolérances

Un contrôle de précision est essentiel pour garantir que les chemises forgées répondent aux spécifications de conception. Divers outils d’assurance qualité sont utilisés pour vérifier les tolérances dimensionnelles et géométriques à différentes étapes de la fabrication.

| Paramètre | Outil d’inspection |

| Diamètre extérieur, diamètre intérieur, longueur | Micromètres, pieds à coulisse |

| Rondeur | Appareils de mesure de circularité |

| Rectitude | Comparateurs à cadran, systèmes de balayage laser |

| Finition de surface | Profilomètres (Ra, Rz) |

| Concentricité | MMT (Machines à mesurer tridimensionnelles), plateaux rotatifs |

De plus, le contrôle statistique des procédés (SPC) en temps réel est largement utilisé sur les lignes de production pour surveiller les tendances de variation et garantir que le processus reste dans les limites de contrôle. Cela contribue à maintenir une qualité constante et à suivre les indicateurs de capabilité tels que le Cp et le Cpk en vue d’une amélioration continue.

Problèmes de tolérance courants et comment les prévenir

| Problème | Cause | Prévention |

| Jeu du manchon | Diamètre extérieur hors tolérance | Contrôle plus strict de la forge et de l’usinage |

| Grippage du piston | Diamètre intérieur trop serré ou surface rugueuse | Rodage approprié et test de surface |

| Fuite de gaz (blow-by) | Alésage ovalisé ou conique | Rodage final + inspection de circularité |

| Surchauffe | Mauvais ajustement ou incompatibilité thermique | Calculs de CTE et simulation d’emmanchement à chaud |

| Vibration / désalignement | Erreurs de concentricité | Vérification par MMT 3D (machine à mesurer tridimensionnelle) |

Tableau des tolérances pour les chemises de cylindre forgées

| Paramètre | Plage de valeurs typiques | Tolérance cible | Remarques |

| Diamètre extérieur (OD) | 80 – 150 mm | ±0,01 – 0,02 mm | Dépend des exigences d’emmanchement à la presse |

| Diamètre intérieur (ID) | 70 – 140 mm | ±0,005 – 0,01 mm | Dépend du jeu du piston |

| Longueur | 100 – 300 mm | ±0,05 mm | Compatibilité avec la course |

| Rondeur | ≤0,005 mm | ±0,002 – 0,005 mm | Le rodage corrige les erreurs après usinage |

| Rectitude | ≤0,01 mm | ±0,005 – 0,01 mm | Garantit un mouvement fluide du piston |

| Concentricité | ≤0,015 mm | ±0,01 – 0,015 mm | L’alignement de l’axe central est crucial |

| Finition de surface (Ra) | 0,3 – 1,6 µm | Selon les spécifications du moteur | Ra plus faible = meilleure durée de vie à l’usure |

| CTE (Acier forgé) | ~11–13 ×10⁻⁶/°C | Spécifique au matériau | Conçu pour la dilatation différentielle |

Bonnes pratiques pour les ingénieurs

Spécifier les tolérances fonctionnelles

Éviter les tolérances inutilement serrées, sauf si elles sont indispensables au bon fonctionnement de la pièce. Définir les tolérances en fonction des performances requises pour garantir la fiabilité sans augmenter les coûts de production.

Collaborer précocement avec les fournisseurs de pièces forgées

Impliquer les fournisseurs dès la phase de conception initiale afin d’aligner les tolérances sur les capacités de production réelles et de réduire les corrections ou les rebuts en fin de production.

Utiliser la cotation géométrique et le tolérancement 3D (GD&T) et les modèles CAO

Intégrer la cotation géométrique et le tolérancement 3D (GD&T) dans les modèles CAO pour définir précisément les contrôles géométriques, améliorer la communication et rationaliser le contrôle qualité.

Adopter le tolérancement statistique

Appliquer des méthodes statistiques pour gérer l’accumulation des tolérances, réduire la variabilité et améliorer le rendement du processus et la robustesse de la conception.

Valider les tolérances par simulation

Utiliser l’analyse par éléments finis (FEA) pour simuler les conditions de fonctionnement réelles, ce qui permet aux ingénieurs d’affiner leurs décisions en matière de tolérances, tant pour la résistance mécanique que pour la stabilité thermique.

Tendances futures en matière de tolérancement des manchons forgés

Contrôle qualité basé sur l’IA

Afin d’améliorer la précision et de réduire les temps d’inspection, les algorithmes d’apprentissage automatique permettront de détecter et de corriger les écarts de tolérance en temps réel.

Équipements de forgeage intelligents

Les systèmes en boucle fermée avec retour d’information de capteurs ajusteront automatiquement les trajectoires d’outils pendant le forgeage, garantissant ainsi un contrôle dimensionnel constant tout au long du processus.

Matériaux avancés

L’utilisation d’alliages haute performance comme le titane forgé et l’Inconel se développe, notamment dans l’aérospatiale, où des tolérances plus strictes sont essentielles dans des conditions extrêmes.

Jumeaux numériques

Des modèles virtuels de moteurs simuleront le comportement des tolérances avant la production, permettant aux ingénieurs de valider les conceptions, d’anticiper les problèmes et d’optimiser les paramètres de fabrication dès les premières étapes.