Le moulage sous pression permet de produire des pièces métalliques précises, aux détails soignés et aux surfaces lisses. Il existe deux méthodes principales : le moulage sous pression en chambre froide et le moulage sous pression en chambre chaude. Malgré la mise en forme du métal, les matériaux utilisés, les durées de cycle, les prix et les applications diffèrent. Comprendre ces différences aide les fabricants à choisir la méthode la plus appropriée.

Qu’est-ce que le moulage sous pression ?

Le métal en fusion est injecté sous haute pression dans le moule. Généralement, il est injecté dans un moule en acier ou autre matériau robuste afin de produire des pièces d’une grande précision, aux détails soignés et aux surfaces lisses. Grâce à son efficacité exceptionnelle, ce procédé de fabrication permet de produire en grande série des pièces métalliques complexes.

moulage sous pression Son principal avantage réside dans sa capacité à créer des pièces d’une qualité et d’une forme fiables, ce qui en fait une technique populaire dans des secteurs tels que les biens de consommation, l’électronique, l’automobile et l’aérospatiale.

Qu’est-ce que le moulage sous pression à chambre chaude ?

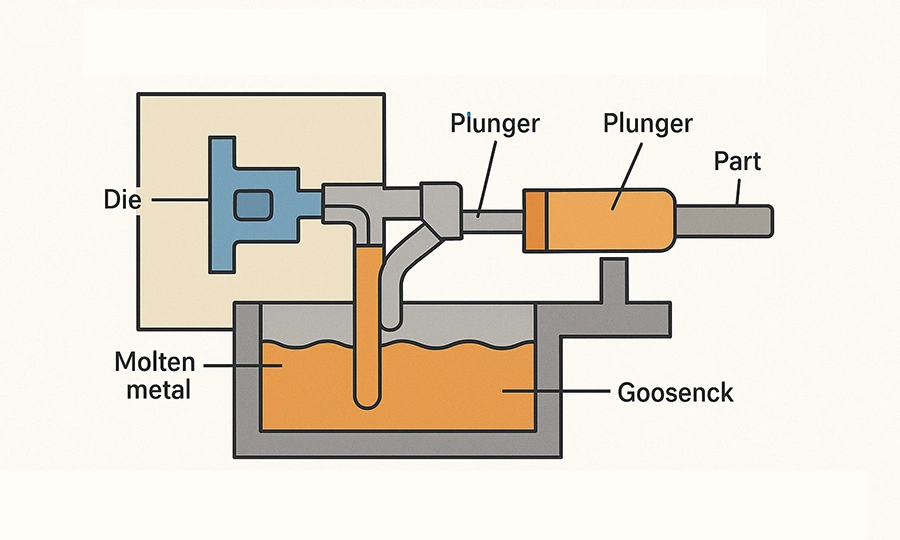

Lors du moulage sous pression à chambre chaude, le système d’injection de métal est directement immergé dans le métal en fusion. Généralement, un four relié au système d’injection reçoit le métal en fusion.

Les alliages de plomb, le magnésium, le zinc et autres métaux à bas point de fusion sont parfaitement adaptés à ce procédé. Le métal en fusion est injecté sous haute pression dans le moule par un piston immergé, grâce au mécanisme d’injection utilisé en fonderie sous pression à chambre chaude.

Comment fonctionne le moulage sous pression à chambre chaude ?

Dans le procédé de moulage sous pression à chambre chaude, la chambre, la buse et les autres composants sont exposés au métal en fusion pendant toute la durée du processus. Le métal en fusion est injecté dans le moule par un piston après immersion du système d’injection.

Le métal en fusion prend la forme de la cavité en remplissant le moule. Une fois refroidi et solidifié, le moule est ouvert et l’objet fini est démoulé.

Principaux avantages du moulage sous pression à chambre chaude

| Avantages | Description |

| Temps de cycle plus rapide | Le métal en fusion est injecté directement depuis le four, ce qui permet des cycles plus rapides et une productivité élevée. |

| Réduction des coûts d’équipement | Le moulage sous pression à chambre chaude nécessite moins de composants mécaniques que le moulage à chambre froide, ce qui réduit le coût de l’équipement. |

| Haute efficacité de production | Adapté à la production en grande série de pièces petites et complexes. |

| Finition de surface lisse | Cette méthode offre une excellente qualité de finition de surface, ce qui la rend idéale pour les pièces nécessitant des surfaces lisses sans finition supplémentaire. |

| Convient aux métaux à bas point de fusion | Il fonctionne particulièrement bien avec les métaux à bas point de fusion comme les alliages de zinc et de magnésium, qui sont idéaux pour les composants de haute précision. |

Principaux inconvénients du moulage sous pression à chambre chaude

| Inconvénients | Description |

| Limité aux métaux à bas point de fusion | Les métaux à point de fusion élevé, comme l’aluminium, ne peuvent pas être utilisés dans le moulage sous pression à chambre chaude car cela endommagerait les composants de la chambre. |

| Pièces de résistance inférieure | Les pièces fabriquées à partir de métaux comme le zinc sont généralement moins durables et résistantes que les pièces fabriquées à partir de métaux à point de fusion élevé. |

| Risque de contamination | Une exposition prolongée à des températures élevées peut entraîner la dégradation de l’alliage contenu dans la chambre, ce qui peut contaminer les pièces. |

Qu’est-ce que le moulage sous pression à chambre froide ?

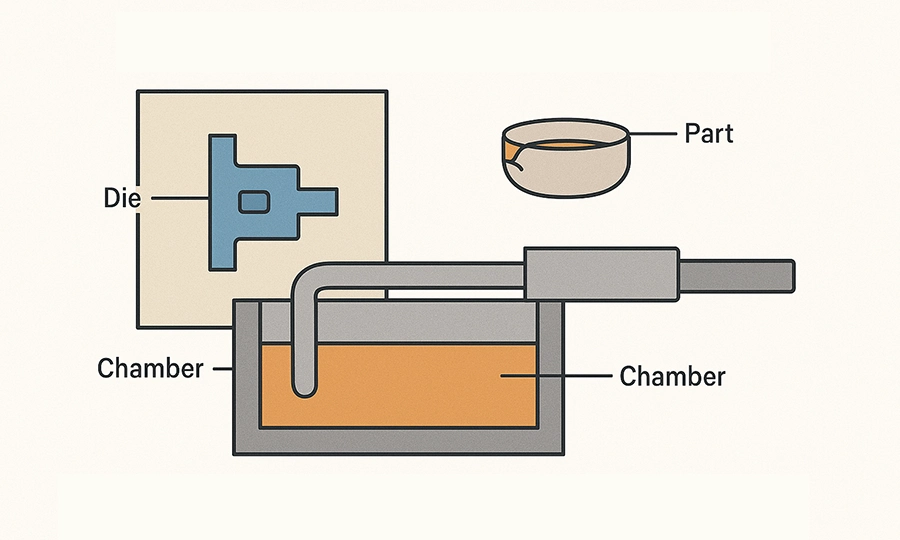

Lors du procédé de moulage sous pression à chambre froide, le métal en fusion n’entre pas en contact direct avec le système d’injection. Il est injecté dans le moule après avoir été versé dans une chambre séparée.

Ce procédé, qui permet l’utilisation de métaux à point de fusion plus élevé comme les alliages de cuivre, le laiton et l’aluminium, est plus adaptable. Les pièces plus grandes et plus résistantes, nécessitant des matériaux capables de supporter des contraintes plus importantes, sont fréquemment produites par moulage sous pression à chambre froide.

Comment fonctionne le moulage sous pression à chambre froide ?

Dans le moulage sous pression à chambre froide, une louche est utilisée pour déplacer physiquement le métal en fusion dans la chambre d’injection, où un piston ou un plongeur l’injecte dans le moule à haute pression.

La principale différence entre le mécanisme d’injection et le métal en fusion réside dans la ressemblance du procédé avec le moulage sous pression à chambre chaude. L’objet fini est expulsé du moule une fois que le métal en fusion s’est solidifié et l’a rempli.

Principaux avantages du moulage sous pression à chambre froide

| Avantages | Description |

| Convient aux métaux à point de fusion élevé | Pour les métaux à point de fusion élevé, comme les alliages de cuivre et l’aluminium, le moulage sous pression à chambre froide est idéal. |

| Pièces à résistance supérieure | Les pièces moulées sous pression à chambre froide sont souvent plus résistantes et plus durables, ce qui les rend parfaites pour les applications exigeantes. |

| Plus grande flexibilité des matériaux | Le moulage sous pression à chambre froide est polyvalent et peut traiter une large gamme d’alliages métalliques, y compris ceux utilisés dans des industries exigeantes. |

| Meilleur pour les grandes pièces | Cette méthode est plus efficace pour la production de pièces plus grandes nécessitant une durabilité et une résistance accrues. |

| Risque réduit de contamination par les métaux | La séparation du métal en fusion du système d’injection réduit les risques de dégradation et de contamination du métal. |

Principaux inconvénients du moulage sous pression à chambre froide

| Inconvénients | Description |

| Cycle plus lent | Le moulage sous pression à chambre froide implique davantage d’étapes, comme le versement du métal en fusion dans la chambre, ce qui entraîne des temps de cycle plus longs. |

| Coûts d’équipement plus élevés | Les composants supplémentaires nécessaires, tels que les louches et les chambres séparées, augmentent le coût total de l’équipement. |

| Configuration plus complexe | Le moulage sous pression à chambre froide nécessite une installation et une maintenance plus complexes en raison de la nécessité de composants supplémentaires pour manipuler le métal en fusion. |

Principales différences entre le moulage sous pression en chambre froide et en chambre chaude

Les principales différences entre le moulage sous pression en chambre chaude et en chambre froide sont présentées dans le tableau suivant :

| Fonctionnalité | Moulage sous pression à chambre chaude | Moulage sous pression à chambre froide |

| Point de fusion des matériaux | Convient aux métaux à bas point de fusion comme le zinc, le magnésium et le plomb | Convient aux métaux à point de fusion élevé comme l’aluminium, le laiton et les alliages de cuivre. |

| Temps de cycle | Plus rapide grâce au contact direct avec le métal en fusion | Plus lent en raison de la nécessité de verser le métal en fusion dans la chambre à louche |

| Coût de l’équipement | Coût inférieur grâce à un nombre réduit de composants mécaniques | Coût plus élevé dû à la nécessité de composants et d’équipements supplémentaires |

| Application | Pièces de petite taille, production en grande série, alliages à bas point de fusion | Des pièces plus grandes et plus résistantes, fabriquées à partir de métaux à point de fusion élevé. |

| Points forts des pièces | Résistance moindre, idéale pour les composants décoratifs ou légers | Résistance supérieure, adaptée aux composants automobiles, aérospatiaux et industriels |

| Risque de contamination | Risque accru de contamination dû à l’exposition directe au métal en fusion | Risque de contamination réduit grâce à la séparation du métal en fusion du système d’injection |

| Manutention des matériaux | La chambre est immergée dans du métal en fusion, ce qui la rend idéale pour les alliages à bas point de fusion. | Le métal en fusion est versé à la louche dans la chambre, ce qui la rend polyvalente pour différents métaux. |

Applications du moulage sous pression à chambre chaude et à chambre froide

Le moulage sous pression à chambre chaude et à chambre froide est utilisé dans diverses industries, mais ses applications idéales diffèrent selon le type de matériau, la taille de la pièce et les exigences de résistance.

Applications du moulage sous pression à chambre chaude

- Pièces automobiles :Des petits composants comme les carburateurs, les pièces de moteur et les boîtiers électriques qui nécessitent une grande précision.

- Électronique grand public :Petites pièces complexes telles que des connecteurs, des boîtiers et des coffrets fabriqués à partir d’alliages de zinc et de magnésium.

- Dispositifs médicaux :Pièces nécessitant des détails précis et des surfaces lisses, telles que les boîtiers d’équipements et d’outils médicaux.

- Matériel:Éléments décoratifs et autres pièces légères utilisées dans l’ameublement, la plomberie et les systèmes électriques.

Applications du moulage sous pression à chambre froide

- Industrie automobile :Les pièces de grande taille et à haute résistance, comme les blocs-moteurs, les carters de transmission et les roues, sont fabriquées à partir d’alliages d’aluminium et de cuivre.

- Aérospatial:Des composants robustes et durables, tels que les pales de turbine, les supports et les carters, fabriqués à partir de métaux à point de fusion élevé comme les alliages d’aluminium.

- Machinerie lourde :Des composants nécessitant une grande durabilité, tels que les pièces hydrauliques et les machines industrielles.

- Équipements électroniques et électriques :Pièces nécessitant d’excellentes propriétés thermiques et mécaniques, notamment les connecteurs, les boîtiers et les dissipateurs thermiques en alliages d’aluminium.

Considérations relatives aux matériaux pour les deux méthodes de moulage sous pression

Le choix de la technique de moulage sous pression dépend en grande partie du choix des matériaux. Le moulage sous pression à chambre chaude est idéal pour les alliages de zinc, de magnésium et de plomb, qui ont des points de fusion plus bas et s’écoulent facilement dans les moules. Ces matériaux sont parfaits pour les petites pièces complexes, mais offrent une résistance moindre que les métaux transformés par moulage sous pression à chambre froide.

En revanche, le moulage sous pression à chambre froide est parfaitement adapté à l’aluminium, au cuivre et au laiton, qui ont des points de fusion plus élevés et nécessitent des systèmes d’injection plus robustes. Ces métaux offrent une meilleure résistance mécanique, une meilleure tenue thermique et une plus grande durabilité, ce qui les rend idéaux pour la fabrication de pièces plus grandes et plus complexes utilisées dans des secteurs tels que l’automobile et l’aérospatiale.