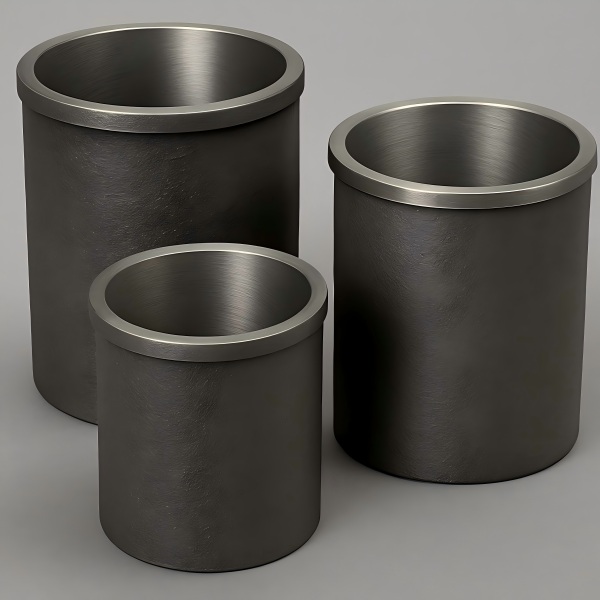

Dans la conception des moteurs modernes, le choix du matériau des chemises de cylindre est crucial pour l’efficacité, la durabilité et la gestion thermique. Avec l’évolution des moteurs et la diversification des technologies de propulsion, la science des matériaux continue de répondre à des exigences croissantes.

Des chemises robustes en fonte des premiers moteurs aux chemises légères en aluminium et aux alliages haute performance à base de nickel des systèmes actuels, l’innovation a redéfini l’équilibre entre résistance, poids et transfert thermique. Chaque matériau répond à des besoins spécifiques : sports mécaniques, nautisme, applications lourdes ou hybrides.

Rôle fonctionnel des chemises de cylindre

Les chemises de cylindre, également appelées chemises de cylindre, forment la surface intérieure résistante à l’usure de la chambre de combustion du moteur. Elles assurent une interface durable entre les segments de piston et la paroi du cylindre, confinant la pression de combustion tout en facilitant un transfert thermique efficace vers le système de refroidissement.

Dans les applications modernes, les chemises doivent remplir simultanément plusieurs fonctions :

- Maintenir une stabilité dimensionnelle sous des températures et des pressions extrêmes. Résister à l’usure et à la corrosion dues aux lubrifiants et aux sous-produits de combustion.

- Améliorer le rendement thermique en évacuant la chaleur de la tête de piston.

- Faciliter le remplacement ou la personnalisation, réduisant ainsi les coûts totaux de réfection du moteur.

Ces exigences se complexifient à mesure que les moteurs deviennent plus légers, plus compacts et plus puissants. Le défi réside non seulement dans la résistance intrinsèque du matériau, mais aussi dans son comportement microstructural, sa compatibilité avec la dilatation thermique et son usinabilité lors de la fabrication sur mesure.

Chemises de cylindre en fonte

La fonte est depuis longtemps le matériau de référence pour les chemises de cylindre grâce à son excellente résistance à l’usure, sa stabilité dimensionnelle et ses propriétés autolubrifiantes. La fonte grise, qui contient des particules de graphite, est particulièrement appréciée pour sa capacité à retenir l’huile et à réduire le frottement. Les fontes à haute teneur en chrome ou en molybdène améliorent encore la dureté et la tenue aux températures élevées.

Compositions typiques :

- Carbone (2–3,5 %) : assure la dureté et la résistance à l’usure.

- Silicium (1–3 %) : stabilise la structure du graphite.

- Manganèse, chrome, molybdène : améliorent la résistance mécanique et la résistance à la fatigue.

Procédé de fabrication et usinabilité

Les chemises en fonte sont souvent produites par coulée centrifuge ou coulée en sable, suivie d’un rodage et d’une rectification de précision. Le procédé de coulée permet un contrôle précis du grain et une épaisseur de paroi uniforme. De plus, l’usinabilité du matériau est favorable, ce qui le rend rentable pour une production en grande série.

Performances thermiques et mécaniques

Le principal avantage de la fonte réside dans sa résistance à l’usure, même en conditions de lubrification insuffisante. Son faible coefficient de dilatation thermique minimise les déformations, assurant ainsi une étanchéité optimale des segments de piston. Cependant, sa conductivité thermique est nettement inférieure à celle de l’aluminium, ce qui entraîne une dissipation de chaleur plus lente et un poids total plus élevé.

| Avantages | Inconvénients |

| Excellente résistance à l’usure et à la fatigue | Densité élevée (~7,2 g/cm³) ajoute un poids significatif au moteur |

| Stable sous de fortes pressions de combustion | Mauvaise conductivité thermique par rapport aux métaux plus légers |

| Rentable et facile à produire | Résistance à la corrosion limitée dans des environnements à forte humidité |

Pour les véhicules utilitaires, les moteurs diesel et les machines agricoles, où la fiabilité et le coût priment sur la réduction du poids, la fonte reste le matériau de prédilection.

Chemises de cylindre en aluminium

Face à la demande croissante de solutions légères dans les secteurs automobile et aérospatial, les alliages d’aluminium se sont imposés comme des matériaux de choix pour la fabrication des chemises de cylindre. Souvent intégrées aux blocs-moteurs par emmanchement à force, frettage ou revêtement sans chemise par projection plasma, les chemises en aluminium offrent une réduction de poids remarquable et une dissipation thermique supérieure.

Parmi les alliages d’aluminium couramment utilisés pour les chemises, on trouve les mélanges Al-Si (silicium) tels que l’A390, qui offrent une dureté élevée, une excellente résistance à l’usure et une coulabilité optimale.

Fabrication et personnalisation

Les chemises en aluminium sont généralement produites par coulée par gravité, moulage sous pression ou usinage à partir de billettes, selon les performances requises. Les chemises en aluminium sur mesure peuvent bénéficier d’une anodisation dure ou d’un revêtement Nikasil (nickel-carbure de silicium) pour améliorer la résistance à l’usure et la dureté superficielle, atteignant des valeurs de 600 à 700 HV.

Leur coefficient de dilatation thermique étant supérieur à celui de la fonte, une conception rigoureuse est indispensable pour garantir des jeux appropriés en fonctionnement. Les moteurs modernes y remédient grâce à des ajustements serrés contrôlés et des revêtements de barrière thermique assurant la stabilité géométrique.

Comportement thermique et structurel

Le principal atout de l’aluminium réside dans sa conductivité thermique supérieure (environ 170 à 210 W/m·K), soit plus de quatre fois celle de la fonte. Cette propriété améliore l’efficacité globale de la combustion en facilitant la dissipation rapide de la chaleur et en évitant les points chauds localisés. De plus, la réduction de poids optimise la dynamique du véhicule et réduit sa consommation de carburant.

| Avantages | Inconvénients |

| Léger (~2,7 g/cm³) et thermiquement efficace | Nécessite un traitement de surface pour prévenir l’usure et les grippages |

| Permet un réchauffement plus rapide et une meilleure efficacité énergétique | L’expansion thermique élevée peut entraîner des problèmes de jeu |

| Peut être intégré dans des conceptions monobloc pour des économies de poids | Résistance à la fatigue inférieure à celle des alliages de nickel ou du fer |

Pour les motos hautes performances, les moteurs hybrides électriques et les applications de course légères, les chemises en aluminium offrent un compromis optimal entre poids, efficacité de refroidissement et possibilités de réglage des performances.

Chemises de cylindre à base de nickel

Les alliages à base de nickel, tels que l’Inconel 718, le Monel 400 ou les systèmes Ni-Cr-Mo, représentent le summum de l’innovation métallurgique en matière de chemises de cylindre sur mesure. Ces matériaux ont été initialement développés pour les applications aérospatiales et les turbines, où la résistance à la chaleur extrême et à la corrosion est essentielle.

Les alliages de nickel se distinguent par :

- Une excellente tenue mécanique à haute température (jusqu’à 800 °C)

- Une résistance exceptionnelle à la corrosion et à l’oxydation

- Une résistance supérieure à la fatigue et au fluage sous chargement cyclique

La présence d’éléments comme le chrome, le molybdène, le niobium et le titane forme des phases intermétalliques complexes (par exemple, γ′ et γ″) qui renforcent la microstructure et assurent l’intégrité mécanique à haute température.

Défis de fabrication et personnalisation

La production de chemises à base de nickel est un processus techniquement exigeant. La fusion par induction sous vide (FIV) et la métallurgie des poudres (MP) sont souvent utilisées pour obtenir des microstructures homogènes. Les chemises sur mesure sont généralement usinées par commande numérique à partir de billettes forgées ou d’ébauches moulées avec précision, avec un traitement HIP (pressage isostatique à chaud) supplémentaire pour éliminer la porosité.

Du fait de leur dureté (jusqu’à 350–450 HB) et de leur ténacité, l’usinage des alliages de nickel exige des outils et des techniques de refroidissement de pointe. Par conséquent, le coût de production est nettement supérieur à celui de la fonte ou de l’aluminium.

Caractéristiques de performance

Les chemises à base de nickel excellent dans les moteurs soumis à des conditions extrêmes, tels que ceux utilisés dans les groupes auxiliaires aérospatiaux, la propulsion marine et les sports mécaniques de haute performance. Leur conductivité thermique (environ 20–30 W/m·K) est inférieure à celle de l’aluminium, mais leur capacité à conserver leur résistance et leur forme sous des conditions de température et de pression élevées les rend indispensables dans les applications soumises à des charges thermiques élevées et soutenues.

| Avantages | Inconvénients |

| Stabilité exceptionnelle à haute température et résistance à la fatigue | Coût élevé et difficulté de transformation |

| Excellente résistance à la corrosion et à l’oxydation | Conductivité thermique modérée |

| Excellente intégrité structurelle pour les systèmes turbocompressés ou suralimentés |

En pratique, les manchons à base de nickel sont privilégiés pour leur extrême durabilité plutôt que pour leur rentabilité, offrant une fiabilité inégalée dans les environnements où toute défaillance de composant est inacceptable.

Analyse comparative : Principaux indicateurs de matériaux

| Propriété | Fonte | Aluminium | Alliage à base de nickel |

| Densité (g/cm³) | 7.0–7.3 | 2.6–2.8 | 8.1–8.5 |

| Conductivité thermique (W/m·K) | 45–60 | 170–210 | 20–30 |

| Résistance à la traction (MPa) | 250–400 | 200–450 | 900–1200 |

| Résistance à l’usure | Excellente | Modérée (nécessite un revêtement) | Excellente |

| Résistance à la corrosion | Modérée | Modérée–Bonne | Excellente |

| Machinabilité | Bonne | Excellente | Médiocre–Modérée |

| Niveau de coût | Faible | Modéré | Très élevé |

Cette comparaison met en évidence que chaque matériau occupe une niche spécifique :

- La fonte reste le choix le plus économique pour les moteurs conventionnels.

- L’aluminium domine les applications privilégiant le poids et le transfert de chaleur.

- Les alliages à base de nickel constituent la solution haut de gamme pour une fiabilité et une endurance thermique extrêmes.

Technologies émergentes et systèmes de matériaux hybrides

L’avenir de la technologie des chemises de cylindre réside non pas dans un seul matériau, mais dans les composites hybrides et l’ingénierie de surface. Des procédés avancés tels que le rechargement laser, la projection thermique et la fabrication additive permettent aux fabricants de combiner les meilleurs atouts de plusieurs matériaux.

Conception des chemises composites

Les chemises hybrides peuvent intégrer un corps léger en aluminium avec une couche d’usure à base de nickel ou un revêtement céramique, assurant ainsi à la fois conductivité thermique et dureté de surface. Ces systèmes multi-matériaux réduisent la masse totale tout en assurant une protection contre les rayures et les déformations.

Fabrication additive et microstructures sur mesure

La fabrication additive métallique (impression 3D) permet de créer des matériaux à gradient, dont la composition varie progressivement de la surface interne à la couche externe. Par exemple, une surface intérieure riche en nickel résiste à l’érosion par combustion, tandis que la structure extérieure en aluminium optimise la dissipation thermique. Ce concept de matériaux à gradient fonctionnel (MGF) pourrait révolutionner la personnalisation des chemises pour des types de moteurs spécifiques.

Revêtements et traitements de surface

L’utilisation de revêtements en carbone amorphe (DLC), en oxyde céramique et en Nikasil améliore la dureté de surface sans alourdir significativement la pièce. Ces revêtements minimisent également le frottement, améliorant ainsi le rendement et prolongeant les intervalles d’entretien.

Considérations de conception pour les chemises de cylindre sur mesure

Lors de la conception d’une chemise sur mesure, les ingénieurs doivent trouver un équilibre entre performances mécaniques, compatibilité thermique et faisabilité de fabrication. Les paramètres clés sont les suivants :

- Environnement d’exploitation : La température, la pression et les cycles de charge déterminent le choix des matériaux.

- Matériau du bloc-moteur : Le coefficient de dilatation thermique doit être compatible afin d’éviter toute déformation.

- Systèmes de lubrification et de refroidissement : Les matériaux à conductivité thermique plus élevée permettent une meilleure dissipation de la chaleur dans les architectures de moteurs compactes.

- Volume de production et contraintes de coût : La fonte convient à la production en grande série ; les alliages de nickel sont adaptés aux productions en petite série à forte valeur ajoutée.

- Cycles de réparation et d’entretien : La possibilité de remplacer et de réusiner les chemises peut influencer le coût total du cycle de vie.

Les fabricants spécialisés dans les services de forgeage de métaux sur mesure et la fonderie de précision continuent d’innover en optimisant la chimie des matériaux et les traitements thermiques afin d’allonger la durée de vie des pièces tout en respectant les objectifs de durabilité et de coûts.

Implications environnementales et économiques

L’innovation en matière de matériaux pour les chemises de cylindre reflète également la tendance industrielle plus large en faveur de l’efficacité énergétique et de la réduction des émissions de carbone. Les chemises légères en aluminium contribuent directement à réduire la consommation de carburant, tandis que les alliages de nickel durables minimisent la fréquence de remplacement, réduisant ainsi le gaspillage de matériaux.

De plus, les nouvelles technologies de recyclage permettent désormais la récupération en boucle fermée des composants en alliage d’aluminium et de nickel. Les fonderies qui adoptent des procédés de fusion à faible émission de carbone et de forgeage écologique réduisent encore davantage l’impact environnemental de la fabrication des chemises de cylindre.

Les facteurs économiques restent essentiels : la fonte conserve un avantage en termes de prix, mais à mesure que l’électrification et les moteurs hybrides à haut rendement exigent une meilleure gestion thermique, le rapport coût-performance des alliages d’aluminium et de nickel devient de plus en plus attractif.

Études de cas d’application

Secteur automobile

Les moteurs automobiles de haute performance, tels que ceux utilisés en Formule 1 ou en endurance, privilégient de plus en plus les chemises en aluminium ou en aluminium nickelé pour atteindre des régimes élevés avec des pertes par frottement minimales.

Moteurs marins et industriels

Les moteurs diesel marins utilisent encore des chemises en fonte à parois épaisses pour leur résistance exceptionnelle à l’usure et leur facilité de remplacement sur site, notamment pour le transport de fret longue distance.

Aérospatiale et turbomachines

Les alliages à base de nickel sont prédominants lorsque la résistance à la chaleur prime sur le poids, comme dans les groupes auxiliaires de puissance (GAP) ou les moteurs d’avions à haute compression. Leurs performances sous contraintes oxydatives et cycliques restent inégalées.

Conclusion

L’évolution des chemises de cylindre en fonte vers l’aluminium et les alliages à base de nickel marque un tournant majeur dans la manière dont les ingénieurs abordent l’équilibre entre performance, poids et maîtrise thermique. La fonte demeure indispensable de par sa simplicité et sa fiabilité éprouvée. L’aluminium favorise l’innovation dans la conception de moteurs légers et à haut rendement. Les alliages à base de nickel, bien que coûteux, représentent le summum technologique en matière d’endurance et de stabilité.

À l’avenir, la prochaine génération de chemises de cylindre s’appuiera probablement sur des systèmes métallurgiques hybrides, des revêtements nanostructurés et des outils de conception assistée par l’IA, optimisant les combinaisons de matériaux pour des profils de fonctionnement spécifiques. L’objectif ultime n’est pas simplement de sélectionner un matériau « idéal », mais de concevoir des solutions composites sur mesure qui redéfinissent les limites de la performance et de la durabilité des moteurs.