Le forgeage demeure l’une des méthodes de fabrication les plus anciennes et les plus novatrices au monde. Dans les industries de précision actuelles, de l’automobile à l’aérospatiale, les services de forgeage à chaud ont évolué : d’un façonnage brutal du métal, ils sont devenus un processus contrôlé numériquement et optimisé pour la qualité, garantissant la fiabilité des composants modernes.

Le renouveau du forgeage à l’ère moderne

À l’heure où la fabrication additive et l’usinage CNC font la une des journaux, le forgeage à chaud retrouve discrètement sa place de pilier de la production industrielle lourde. Il offre une intégrité mécanique inégalée, une rentabilité optimale pour les grandes séries et une fiabilité éprouvée pour les pièces soumises à des contraintes élevées, à la fatigue et aux températures extrêmes.

Suite aux perturbations des chaînes d’approvisionnement et aux pénuries de matériaux du début des années 2020, les fabricants d’Europe, d’Asie et d’Amérique du Nord ont redécouvert l’importance stratégique des ateliers de forgeage locaux. Les entreprises de forgeage ayant investi dans le chauffage par induction, la simulation des procédés et le suivi numérique de la qualité se sont trouvées mieux placées pour répondre aux besoins des équipementiers en quête de résilience et de traçabilité.

Qu’est-ce que le forgeage à chaud ?

Le forgeage à chaud est un procédé de déformation plastique du métal à une température supérieure à son point de recristallisation. Contrairement au forgeage à froid ou à l’usinage, qui peuvent induire un écrouissage ou un désalignement des grains, le forgeage à chaud garantit un affinement du grain, une ductilité et une résistance anisotrope alignée sur la forme de la pièce.

Plages de températures typiques :

| Type de matériau | Plage de température de forgeage à chaud (°C) | Applications courantes |

| Acier au carbone | 950–1250 | Arbres, engrenages, essieux |

| Acier inoxydable | 1000–1200 | Vannes, instruments médicaux |

| Alliages d’aluminium | 350–520 | Raccords aéronautiques |

| Alliages de titane | 700–950 | Pièces de moteurs à réaction |

| Superalliages de nickel | 950–1150 | Aubes de turbine |

À ces températures élevées, les métaux présentent une contrainte d’écoulement réduite, permettant la mise en forme de géométries complexes tout en minimisant les fissures internes.

Évolution historique du forgeage à chaud

L’évolution du forgeage reflète l’histoire technologique de la civilisation. L’ère du marteau et de l’enclume a cédé la place aux marteaux-pilons hydrauliques, puis aux presses hydrauliques, aux marteaux mécaniques et enfin aux systèmes de forgeage à matrice fermée assistés par ordinateur.

Figure 1. Étapes historiques majeures de la technologie du forgeage

| Époque | Innovation clé | Impact industriel |

| Antiquité (avant 1000 av. J.-C.) | Forge manuelle au marteau | Naissance de la fabrication d’armes et d’outils |

| Révolution industrielle | Marteaux à vapeur et à chute | Production de masse de matériel et d’équipements |

| Milieu du XXᵉ siècle | Presses hydrauliques, contrôle thermique | Essor de la forge pour l’aéronautique et l’automobile |

| Fin du XXᵉ siècle | Conception assistée par ordinateur (CAO/FAO) et simulation par éléments finis (FEA) | Optimisation des composants guidée par la conception |

| XXIᵉ siècle | Industrie 4.0, intégration de l’IoT | Surveillance en temps réel et maintenance prédictive |

Les ateliers de forgeage modernes utilisent la simulation thermomécanique pour prédire virtuellement l’écoulement du métal et l’usure des matrices avant tout essai physique, réduisant ainsi considérablement les délais de développement.

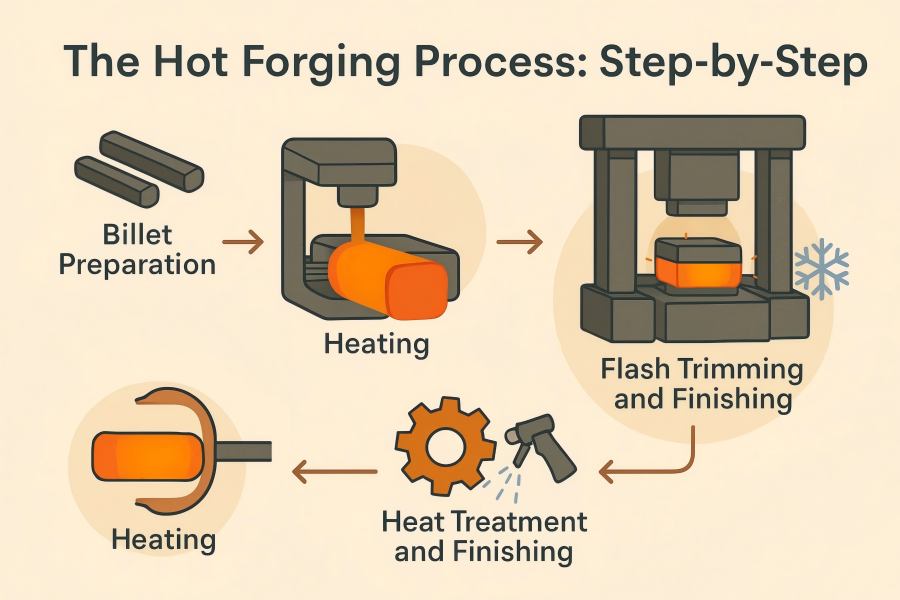

Le procédé de forgeage à chaud : étape par étape

Bien que le principe de base – la déformation du métal chauffé sous pression – demeure inchangé, les séquences et les systèmes de contrôle sont devenus beaucoup plus sophistiqués.

Préparation des billettes

Les barres ou tiges brutes sont d’abord découpées en billettes précises à l’aide de systèmes de cisaillement ou de sciage automatiques. La précision dimensionnelle à ce stade influe directement sur l’utilisation du matériau et la formation de bavures.

Chauffage

Le forgeage à chaud moderne utilise des fours à induction ou des fours à gaz capables de chauffer uniformément la billette à ±10 °C près. Des capteurs de température et des pyromètres garantissent que le métal reste au-dessus de sa température de recristallisation pendant toute la durée de la déformation.

Figure 2. Séquence de chauffage par induction pour les billettes d’acier

| Étape | Température (°C) | Durée (s) | Objectif |

| Préchauffage | 650 | 30 | Homogénéiser la température du cœur |

| Maintien (trempe) | 1150 | 60 | Atteindre la ductilité nécessaire à la forge |

| Transfert | 1050 | 10 | Maintenir la température avant le contact avec la matrice |

Forgeage (Déformation)

Selon la configuration de la matrice et la source d’énergie, le forgeage peut s’effectuer selon plusieurs procédés :

- Forgeage à matrice ouverte : La billette est comprimée entre des matrices plates, réduisant progressivement sa section et allongeant la pièce.

- Forgeage à matrice fermée (ou par empreinte) : Les matrices comportent des cavités qui donnent au métal une forme quasi-définitive.

- Forgeage à la presse : Déformation continue et contrôlée par une presse hydraulique ou mécanique ; idéal pour les grandes pièces.

- Forgeage au marteau : Mise en forme par impact à haute énergie ; encore utilisé pour certains aciers à outils et les pièces forgées pour l’aérospatiale.

Chaque méthode offre un compromis entre productivité, durée de vie de la matrice et contrôle dimensionnel.

Ébavurage et refroidissement

Lors des procédés à matrice fermée, l’excédent de matière expulsé entre les deux moitiés de la matrice forme une fine bavure. Cette bavure est ébavurée à l’aide de presses dédiées. Un refroidissement contrôlé par air ou par eau suit, essentiel pour obtenir une microstructure homogène.

Traitement thermique et finition

Les pièces forgées subissent des traitements après forgeage tels que le recuit, la trempe et le revenu afin d’affiner la structure du grain et d’améliorer leurs propriétés mécaniques. Les opérations de finition peuvent inclure le grenaillage, l’usinage, le revêtement de surface ou les essais non destructifs (END).

Principaux avantages du forgeage à chaud

Le regain de popularité du forgeage à chaud repose sur un constat simple mais fondamental : il permet de produire des pièces plus résistantes et plus durables que celles obtenues par fonderie ou usinage seul.

Avantages mécaniques :

- Orientation directionnelle du grain : Améliore la résilience et la résistance à la propagation des fissures de fatigue.

- Intégrité métallurgique améliorée : Élimine la porosité et la ségrégation, problèmes courants dans les pièces moulées.

- Usinabilité améliorée : La déformation et la recristallisation contrôlées optimisent les performances de coupe.

- Précision dimensionnelle élevée : Associé à des matrices de précision et à une maîtrise de la température, il permet d’atteindre des tolérances aussi serrées que ±0,5 mm.

Avantages économiques :

| Facteur | Forgeage à chaud | Fonderie | Usinage CNC |

| Utilisation du matériau | 85–95 % | 60–70 % | 40–60 % |

| Taux de production | Élevé (secondes/pièce) | Modéré | Faible |

| Rapport résistance/poids | Excellent | Moyen | Variable |

| Coût des outillages | Modéré | Élevé (moules) | Faible |

| Idéal pour | Pièces durables en grande série | Formes creuses complexes | Prototypes en petite série |

Ces avantages rendent le forgeage à chaud indispensable pour les vilebrequins automobiles, les trains d’atterrissage d’avions, les outils miniers et les pièces de machines lourdes.

Équipements et technologies de forgeage

Les installations modernes de forgeage à chaud intègrent l’automatisation, des capteurs et la robotique pour garantir une qualité constante avec une intervention minimale de l’opérateur.

Marteaux et presses

| Type | Principe de fonctionnement | Capacité typique | Application |

| Marteau mécanique | Le volant d’inertie emmagasine l’énergie et libère l’impact | Jusqu’à 50 kJ | Pièces petites à moyennes |

| Presse hydraulique | La pression du fluide applique une force continue | 500–10 000 tonnes | Pièces forgées de grande taille |

| Presse à vis | L’inertie de rotation entraîne le coulisseau | 100–5000 tonnes | Composants de précision |

| Presse isotherme | Maintient une température uniforme de la matrice | 200–2000 tonnes | Titane et superalliages |

Le choix dépend des besoins énergétiques, de la vitesse de déformation et de la géométrie de la pièce.

Systèmes de chauffage par induction

Les fours à induction programmables et économes en énergie permettent un chauffage rapide et un profilage thermique sélectif, minimisant ainsi l’oxydation et la décarburation.

Robotique et automatisation

Les robots de forgeage gèrent le transfert des billettes, la lubrification des matrices et l’ébavurage dans des environnements à haute température, améliorant la sécurité des opérateurs et réduisant le temps de cycle de 15 à 30 %.

Simulation et jumeaux numériques

La modélisation par éléments finis (MEF) permet désormais de prédire l’écoulement du métal, les déformations, les contraintes dans la matrice et les gradients thermiques, tandis que les jumeaux numériques relient les données de simulation aux capteurs d’atelier en temps réel pour un contrôle adaptatif.

Matériaux couramment utilisés en forgeage à chaud

Le forgeage à chaud s’applique à la quasi-totalité des alliages industriels, bien que le comportement des matériaux sous déformation thermique varie considérablement.

Aciers

Les aciers au carbone et les aciers alliés restent prédominants en raison de leur polyvalence, de leur rapport coût-efficacité et de leur résistance après traitement thermique.

Nuances d’acier forgées typiques :

| Nuance | Principaux éléments de composition | Application |

| 1045 | Acier à teneur moyenne en carbone | Arbres, engrenages |

| 4140 | Alliage de chrome-molybdène (Cr-Mo) | Essieux, vilebrequins |

| 4340 | Alliage de nickel-chrome-molybdène (Ni-Cr-Mo) | Trains d’atterrissage, arbres lourds |

| 8620 | Acier cémenté au nickel-chrome-molybdène (Ni-Cr-Mo) | Engrenages, pièces de transmission |

alliages d’aluminium

Légères et résistantes à la corrosion, les pièces forgées en aluminium sont largement utilisées dans les composants structuraux des secteurs automobile et aérospatial. Les nuances 6061, 7075 et 2024, par exemple, sont courantes en raison de leur rapport résistance/poids élevé.

Titane et superalliages

Pour les environnements à haute température et hautes performances, le titane et les superalliages à base de nickel sont prédominants. Leur forgeage à chaud exige un contrôle isotherme ou quasi-isotherme afin de prévenir la fissuration superficielle et de maintenir l’homogénéité microstructurale.

Figure 3. Catégories de matériaux forgés à chaud selon l’environnement d’utilisation

| Environnement | Matériau typique | Exemple d’application |

| Forte contrainte, température ambiante | Aciers au carbone | Essieux automobiles |

| Haute température (>700 °C) | Superalliages à base de nickel | Aubes de turbine |

| Milieu corrosif / besoin de légèreté | Alliages de titane | Structures aéronautiques |

| Conducteur / léger | Alliages d’aluminium | Boîtiers de batteries pour véhicules électriques |

Défauts de forgeage et contrôle qualité

Même automatisé, le forgeage à chaud exige un contrôle qualité rigoureux. Les défauts courants incluent les replis, les sous-remplissages, les défauts d’alignement des matrices et les inclusions de calamine.

Tableau : Principaux défauts de forgeage et mesures préventives

| Défaut | Cause principale | Prévention |

| Replis (Laps) | Excès de bavure ou conception incorrecte de la matrice | Optimiser la ligne de joint de la matrice ; contrôler l’écoulement du matériau |

| Sous-remplissage | Volume de matériau insuffisant ou température trop basse | Corriger la taille du lopin ; assurer un remplissage complet de la matrice |

| Fissures | Surchauffe, refroidissement inadapté ou impuretés | Maintenir une température de forgeage appropriée ; nettoyer les lopins |

| Usure de la matrice | Cycles excessifs, mauvaise lubrification | Utiliser des revêtements de matrice (ex. : graphite, molybdène) ; planifier la maintenance |

Techniques de contrôle non destructif (CND)

- Contrôle par ultrasons (UT) : Détecte les cavités et inclusions internes.

- Contrôle par magnétoscopie (MPI) : Révèle les fissures de surface et de subsurface dans les métaux ferromagnétiques.

- Contrôle par ressuage (DPI) : Met en évidence les fissures de surface ouvertes dans les matériaux non ferreux.

- Contrôle radiographique (RT) : Utilisé pour les composants aérospatiaux critiques.

- Les ateliers de forgeage modernes intègrent ces contrôles dans des cellules automatisées pour une production plus rapide.

Forgeage à chaud vs. Forgeage à froid

Bien que les deux techniques appartiennent à la famille des procédés de mise en forme des métaux, leurs caractéristiques et leurs résultats diffèrent considérablement.

| Critère | Forgeage à chaud | Forgeage à froid |

| Température | Au-dessus de la température de recristallisation | Température ambiante |

| Ductilité | Élevée | Faible à modérée |

| Précision dimensionnelle | Modérée | Excellente |

| Finition de surface | Oxydée | Lisse |

| Durée de vie des matrices | Plus courte | Plus longue |

| Volume typique | Pièces grandes et lourdes | Petites pièces de précision |

| Contraintes résiduelles | Faibles | Élevées |

| Déchets de matériau | Faibles (grâce au contrôle de la bavure) | Très faibles |

Le forgeage à froid excelle dans la production en grande série de petites pièces de précision, comme les boulons et les vis. Le forgeage à chaud, en revanche, est idéal pour les grandes pièces structurelles exigeant une intégrité mécanique supérieure.

Applications dans divers secteurs

Automobile

Le secteur automobile est le plus gros consommateur de composants forgés. Les vilebrequins, les bielles, les bras de direction, les engrenages et les moyeux de roues sont presque exclusivement forgés en raison de leur résistance à la fatigue.

Tendance clé : Utilisation de composants de suspension légers en aluminium forgé dans les véhicules électriques (VE) afin de compenser le poids des batteries.

Aérospatiale

Les moteurs d’avion et les systèmes de train d’atterrissage utilisent des pièces forgées en superalliage de titane et de nickel. Le forgeage garantit une orientation des grains et élimine la porosité de fonderie, un facteur crucial pour les composants critiques en vol.

Énergie et pétrole et gaz

Le forgeage à chaud est essentiel à la production d’arbres de turbines, de tiges de forage, de brides et de vannes haute pression. Les composants doivent résister à la corrosion, aux charges cycliques et aux hautes températures.

Construction et exploitation minière

Les maillons d’excavatrice, les marteaux-piqueurs et les trépans de forage exigent une robustesse extrême, uniquement obtenue grâce aux microstructures d’acier forgé.

Médical et défense

Les instruments chirurgicaux et les équipements de défense (canons d’armes, composants de blindage) utilisent des aciers inoxydables forgés et du titane pour leur précision et leur fiabilité.

Figure 4. Répartition industrielle des applications du forgeage à chaud

| Secteur | Part mondiale estimée (%) |

| Automobile | 45 |

| Aéronautique | 15 |

| Énergie / Pétrole et gaz | 20 |

| Construction et exploitation minière | 10 |

| Défense et médical | 10 |

Considérations environnementales et de développement durable

L’image du forgeage, souvent perçu comme un procédé énergivore et fortement émetteur de gaz à effet de serre, évolue rapidement. Les usines modernes privilégient l’électrification et les systèmes en boucle fermée.

Efficacité énergétique

Le chauffage par induction consomme jusqu’à 30 % d’énergie en moins que les fours à gaz traditionnels. Les brûleurs régénératifs et les systèmes de récupération de chaleur résiduelle permettent de réduire davantage la consommation de combustible.

Utilisation des matériaux

La conception avancée des matrices et le forgeage sans bavures améliorent le rendement des matériaux de 5 à 10 %. Dans le secteur automobile, cela représente des milliers de tonnes d’acier économisées chaque année.

Lubrification et réduction des déchets

Les lubrifiants écologiques remplacent les mélanges graphite-huile, réduisant ainsi les émissions de CO₂ et l’exposition des travailleurs aux particules fines. Les systèmes de revêtement de matrices recyclables réduisent les déchets dangereux.

Circularisation des procédés

Les chutes de forgeage (bavures, billettes défectueuses et copeaux d’usinage) sont recyclables à 100 % et réinjectées directement dans les fours de fusion de l’acier et de l’aluminium.

Modèles de services dans l’industrie du forgeage

Les services de forgeage à chaud fonctionnent selon plusieurs modèles commerciaux et d’approvisionnement.

| Modèle de service | Description | Client typique |

| Forgeage à façon (job-shop) | Pièces personnalisées produites selon les plans ou spécifications | Petits OEM, laboratoires de R&D |

| Forgeage sous contrat | Accords d’approvisionnement à long terme pour des pièces en série | Fournisseurs de rang 1 de l’automobile |

| Forgeage et usinage intégrés | Forgeage combiné avec usinage de finition et assemblage | Aéronautique et défense |

| Fabrication selon plan (Build-to-Print, BTP) | Le client fournit la conception complète ; le forgeron garantit la conformité du processus | Secteurs de l’énergie, du pétrole et du gaz |

| Forgeage en co-conception | Développement conjoint ; le forgeron apporte son expertise en fabricabilité | Start-ups, prototypage |

De plus en plus, les prestataires de services se différencient en proposant la simulation de conception, la gestion de la durée de vie des outils et la traçabilité post-traitement via des plateformes numériques.

Le rôle de la simulation et de l’IA dans le forgeage

L’intelligence artificielle complète désormais l’expertise métallurgique traditionnelle. Les modèles d’apprentissage automatique prédisent la charge de forgeage, l’usure des outils et la probabilité de défauts à partir des données de production historiques.

Exemple concret : Prédiction de la durée de vie des outils par l’IA

Une entreprise européenne de forgeage a utilisé des réseaux neuronaux pour analyser 200 000 cycles de forgeage. En corrélant la température des outils et les intervalles de lubrification avec la profondeur d’usure, les modèles d’IA ont prolongé la durée de vie des outils de 22 % et permis des économies d’environ 300 000 € par an.

Optimisation des processus grâce au jumeau numérique

Un jumeau numérique intègre les données des capteurs (température, pression, course) à la simulation par éléments finis (FEA), permettant aux opérateurs d’ajuster les paramètres de la presse en temps réel afin de prévenir les défauts ou d’améliorer la consommation d’énergie.

Opérations post-forgeage et services à valeur ajoutée

Le forgeage n’est souvent que la première étape d’une chaîne de procédés de finition de précision qui transforment une ébauche en un composant prêt à l’emploi.

Usinage et rectification

L’usinage CNC enlève un minimum de matière, les pièces forgées étant quasiment finies. La rectification et le rodage de précision permettent d’atteindre des tolérances de ±0,02 mm pour les applications aérospatiales.

Traitement thermique

Des cycles personnalisés permettent d’obtenir les propriétés mécaniques requises :

- Normalisation : affinement du grain et réduction des contraintes.

- Trempe et revenu : augmentation de la résistance à la traction.

- Mise en solution (aluminium/titane) : homogénéisation des éléments d’alliage.

Traitements de surface

- Grenouillement : introduction de contraintes de compression en surface, améliorant la durée de vie en fatigue.

- Nitruration/Cétration : durcissement de surface pour une meilleure résistance à l’usure.

- Anodisation (aluminium) : protection contre la corrosion et amélioration esthétique. Inspection et certification

Les composants forgés à chaud, notamment dans les secteurs de l’aérospatiale et de la défense, doivent être conformes à des normes telles que l’AMS 4928, l’ASTM A29 ou l’ISO 10243. La certification porte sur la composition chimique, les propriétés mécaniques, la microstructure et la conformité dimensionnelle.

Paysage économique de l’industrie du forgeage

Au milieu des années 2020, le marché mondial du forgeage dépassait 85 milliards de dollars américains et devrait atteindre près de 120 milliards de dollars américains d’ici 2030, porté par le développement des infrastructures d’énergies renouvelables et des transports électrifiés.

Points saillants régionaux

| Région | Part de marché (%) | Principaux moteurs de croissance |

| Asie-Pacifique | 55 | Moyeux automobiles en Chine, en Inde et au Japon |

| Europe | 20 | Initiatives dans l’aéronautique et l’acier vert |

| Amérique du Nord | 18 | Chaînes d’approvisionnement pour la défense et les véhicules électriques |

| Autres (MEA, Amérique latine) | 7 | Infrastructures pétrolières et gazières |

Reshoring and regional diversification post-pandemic are prompting new investments in medium-capacity forging presses across the United States and Southeast Asia.

Tendances émergentes et innovations

Forgeage de précision et de formes quasi-finales

Les progrès réalisés dans la conception des matrices permettent de sortir de la presse avec des pièces quasiment conformes à leur géométrie finale, réduisant ainsi le temps d’usinage de moitié.

Fabrication hybride

L’association du forgeage et de la fabrication additive (FA) combine les avantages des deux technologies : les propriétés mécaniques du forgeage et la complexité de l’impression. Les préformes peuvent être forgées puis finies par dépôt de matière pour obtenir des canaux ou des circuits de refroidissement complexes.

Ateliers de forgeage intelligents

Les presses connectées à l’Internet des objets (IoT) surveillent en temps réel la vitesse du coulisseau, la température de la matrice et la charge. Des algorithmes de maintenance prédictive alertent les techniciens avant toute panne, garantissant ainsi une disponibilité quasi nulle.

Forgeage écologique

La transition vers le chauffage à l’hydrogène et les presses électriques est en cours. Des forges scandinaves et japonaises ont mis en place des installations pilotes à zéro émission nette utilisant de l’électricité renouvelable et des matières premières recyclées.

Défis du secteur du forgeage à chaud

Malgré l’innovation, le secteur est confronté à des défis persistants :

- Coût et délais de fabrication des matrices : Les matrices de précision peuvent absorber 15 à 25 % du budget d’un projet.

- Pénurie de main-d’œuvre qualifiée : Les ingénieurs en forgeage et les métallurgistes vieillissent ; les jeunes talents sont rares.

- Volatilité de l’énergie : Les fluctuations des prix de l’électricité et du gaz ont un impact considérable sur la rentabilité.

- Résilience de la chaîne d’approvisionnement : La rareté des alliages ou les perturbations géopolitiques peuvent paralyser la production.

- Obstacles à la certification de la qualité : Le respect des normes AS9100 ou ISO/TS reste très coûteux en ressources pour les petites forges.

Perspectives d’avenir

Le secteur du forgeage à chaud devrait connaître une croissance soutenue, portée par la modernisation des infrastructures, l’électromobilité et la métallurgie durable. La traçabilité numérique, le contrôle qualité piloté par l’IA et l’adoption des énergies vertes seront les clés de la compétitivité.