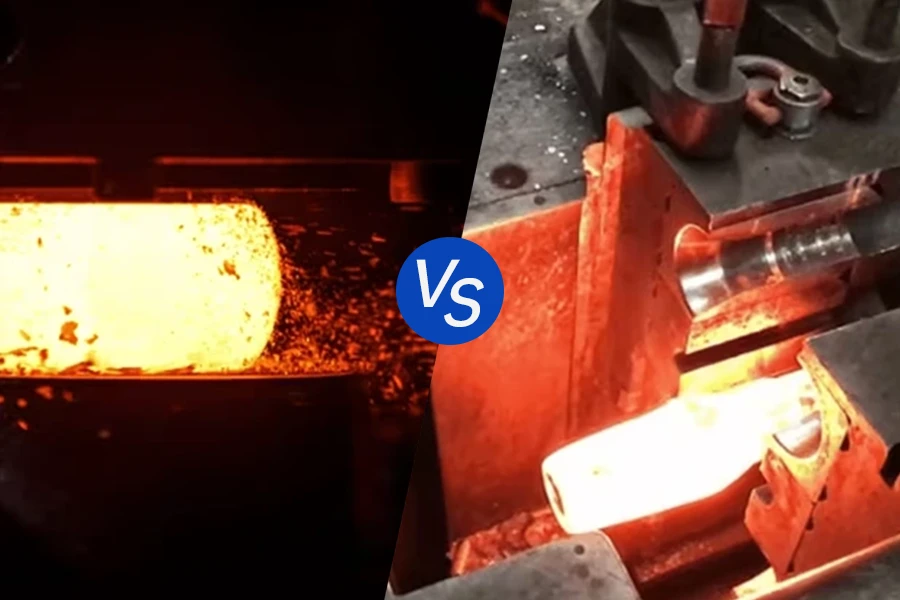

Le forgeage est une technique essentielle de mise en forme des métaux qui a alimenté le développement industriel depuis des siècles. Parmi les méthodes de forgeage les plus courantes, on trouve le forgeage par chute et le forgeage par refoulement. Le choix du procédé a un impact significatif sur le coût, l’efficacité de la production et les performances des pièces.

Introduction aux techniques de forgeage

Le forgeage consiste à déformer le métal sous haute pression, généralement à l’aide de matrices, de marteaux ou de presses. On obtient ainsi une pièce présentant une résistance accrue, une meilleure résistance à la fatigue et une structure granulaire améliorée, ce qui rend les pièces forgées très recherchées pour les applications critiques.

Les deux principaux types de forgeage, le forgeage par chute et le forgeage par refoulement, diffèrent par la manière dont la force est appliquée et par le flux du métal. Le forgeage par chute est idéal pour les pièces aux formes complexes et aux caractéristiques sophistiquées. Le forgeage par refoulement, quant à lui, est couramment utilisé pour agrandir des sections de barres rondes, notamment aux extrémités, par exemple pour former des têtes de boulons ou des brides.

Ces deux techniques offrent des avantages métallurgiques par rapport à la fonderie ou à l’usinage, avec une meilleure résistance directionnelle et une intégrité du matériau supérieure.

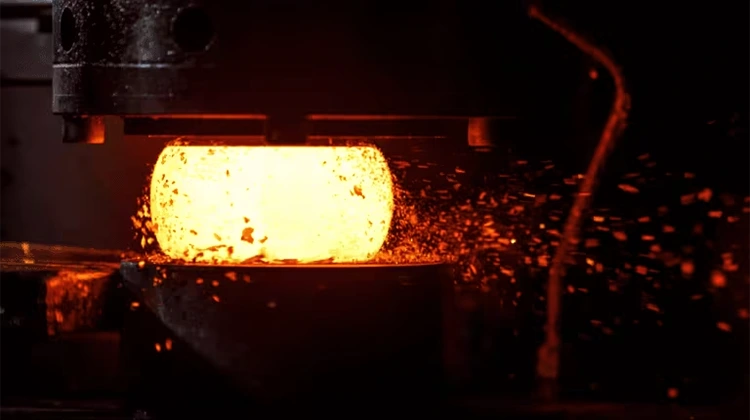

Qu’est-ce que le forgeage par chute ?

En forgeage par frappe, une ébauche de métal chaud est prise en sandwich entre deux matrices et mise en forme par pressage ou martelage à haute force. Le marteau « tombe » sur la pièce, d’où le nom du procédé.

Il existe deux principales techniques :

- Le forgeage par frappe à matrice ouverte permet au matériau de s’écouler librement et est idéal pour les pièces simples de grande taille. Cependant, il exige une main-d’œuvre qualifiée et sa précision dimensionnelle est moindre.

- Le forgeage par frappe à matrice fermée (ou par empreinte) confine le métal dans une cavité, permettant la production de pièces complexes et précises. L’excédent de matière est éliminé sous forme de bavures, puis découpé.

Fonctionnement du forgeage par frappe :

- La température de forgeage du métal est portée à un niveau élevé.

- La pièce est positionnée sur la matrice inférieure.

- La matrice supérieure frappe la pièce à plusieurs reprises.

- Le métal s’écoule dans la cavité de la matrice et les bavures sont expulsées.

- La pièce est ensuite ébarbée, refroidie et finie.

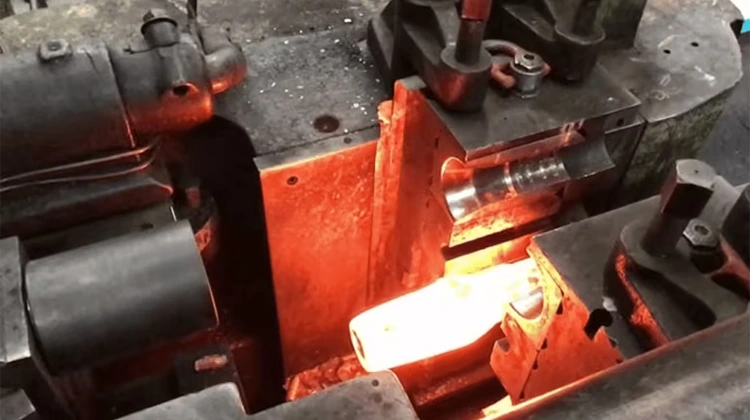

Qu’est-ce que le forgeage par refoulement ?

Le refoulement est un procédé de forgeage qui augmente le diamètre d’une section de barre par compression longitudinale. Il est réalisé à l’aide de machines à refouler horizontales et est particulièrement efficace pour la production de pièces telles que boulons, fixations et arbres.

Fonctionnement du refoulement :

- Une barre cylindrique est chauffée partiellement ou totalement.

- La partie chauffée est insérée dans une matrice et fixée.

- Un piston comprime la barre dans le sens de son axe.

- Le matériau se dilate, créant une tête ou une bride.

- La pièce est refroidie, ébarbée et contrôlée.

Principales différences de procédé

| Caractéristique | Forgeage par estampage | Forgeage bouleversé |

| Direction de la force | Martelage vertical | Compression axiale horizontale |

| Flux de matériau | Multidirectionnel | Expansion axiale à radiale |

| Forme de la pièce à usiner | Ébauches prédécoupées | Barres rondes |

| Production typique | Géométries 3D complexes | Têtes, brides, élargissements d’arbre |

| Génération de flash | Oui (surtout pour les matrices fermées) | Souvent sans flash |

Ces différences influent sur la flexibilité de conception des pièces, l’équipement requis et la stratégie de production.

Considérations relatives aux matériaux

Les deux méthodes de forgeage permettent de travailler divers métaux, mais certains sont plus adaptés à des techniques spécifiques :

- Le forgeage par chute permet de travailler des matériaux durs comme l’acier au carbone, l’acier allié, l’acier inoxydable, l’aluminium, le laiton et le titane. Il permet d’obtenir des formes complexes et des propriétés mécaniques élevées.

- Le forgeage par refoulement est particulièrement adapté aux métaux ductiles comme l’acier à faible teneur en carbone, l’aluminium et le cuivre, qui peuvent se déformer sans se fissurer lors de l’expansion radiale.

Le choix du matériau approprié garantit un formage réussi et des performances optimales de la pièce finale.

Conception et géométrie des pièces

Forgeage par chute :

- Idéal pour les pièces aux formes complexes et aux sections transversales variables.

- Permet de former des nervures, des trous, des bossages et des contours détaillés.

- Parfait lorsque les pièces nécessitent une orientation multidirectionnelle des grains.

Forgeage par refoulement :

- Convient aux pièces cylindriques symétriques.

- Parfait pour la formation de têtes de boulons, de brides de tuyauterie et d’arbres étagés.

- Limité à la déformation axiale.

Les ingénieurs doivent évaluer la complexité de la forme et les exigences de performance pour choisir entre les deux procédés.

Résistance et propriétés mécaniques

Les deux méthodes de forgeage améliorent la résistance des pièces grâce à l’affinage et à l’orientation des grains.

- Le forgeage par chute aligne les grains le long des contours complexes, ce qui améliore la résistance aux chocs et à la fatigue.

- Le forgeage par refoulement aligne les grains selon l’axe, ce qui confère une excellente résistance à la traction et une grande intégrité en torsion.

Les propriétés finales dépendent de la température de forgeage, de la vitesse de déformation et du processus de refroidissement.

Volume de production et coût

| Facteur | Forgeage par estampage | Forgeage bouleversé |

| Coût de mise en place | Élevé (outillage personnalisé nécessaire) | Moyen (coût modéré des matrices) |

| Temps de cycle | Plus long (plusieurs coups de marteau) | Plus court (compression axiale rapide) |

| Idéal pour | Pièces complexes en grande série | Pièces standardisées en série moyenne |

Conseil : Privilégiez le forgeage par frappe pour les composants complexes de haute précision, où le coût de l’outillage est amorti sur les grands volumes. Optez pour le forgeage par refoulement pour les pièces plus simples nécessitant une grande répétabilité.

Outillage et équipements nécessaires

Le forgeage par frappe exige des presses, des matrices et des équipements d’ébavurage de grande taille. Les outils sont coûteux, notamment pour les opérations à matrice fermée, et doivent résister à des charges d’impact répétées.

- Le forgeage par refoulement requiert des refouleurs horizontaux avec matrices de serrage et un outillage plus simple.

- L’usure des outils est moindre et l’équipement est souvent plus compact.

Lors de la planification de la production, les fabricants doivent prendre en compte l’investissement dans l’équipement, la maintenance et la durée de vie de l’outillage.

Tolérances et état de surface

- Le forgeage par frappe permet d’obtenir des tolérances serrées et des formes quasi-définitives, réduisant ainsi les besoins de post-traitement.

- Le forgeage par refoulement produit des surfaces plus lisses sur les pièces cylindriques, mais peut nécessiter un usinage pour obtenir des ajustements précis.

La qualité de l’état de surface dépend également de l’état de la matrice, du matériau et des pratiques de lubrification.

Comparaison des applications par secteur

| Industrie | Applications du forgeage par estampage | Applications du forgeage bouleversé |

| Automobile | Arbres à cames, bielles, engrenages | Essieux, attaches, embouts d’arbre |

| Aérospatial | Aubes de turbine, pièces de train d’atterrissage | Tiges d’actionneur, tiges de soupape |

| Construction | Crochets, élingues, outils structurels | Boulons, tiges d’ancrage, œillets |

| Pétrole et gaz | Collets de forage, pinces | Brides, accouplements |

| Agriculture | Bras de charrue, lames de charrue | Arbres, boulons de montage |

Cette comparaison montre comment chaque méthode de forgeage s’adapte aux types de pièces et aux exigences industrielles.

Efficacité environnementale et énergétique

Le forgeage est généralement plus durable que l’usinage, principalement grâce à une réduction des déchets et une meilleure utilisation des matériaux. Cependant, l’efficacité varie selon les méthodes de forgeage :

- Le forgeage par frappe produit des bavures, excédents de matériau expulsés lors de la fermeture de la matrice, qui doivent être ébarbés. Cela augmente non seulement les déchets, mais aussi l’énergie et la main-d’œuvre nécessaires à l’élimination et au recyclage des bavures.

- Le forgeage par refoulement est généralement un procédé sans bavures, ce qui signifie qu’il utilise la quasi-totalité du matériau avec des déchets minimes, voire nuls. Cela améliore l’efficacité du matériau et réduit les besoins en post-traitement.

En termes de consommation d’énergie, le forgeage par refoulement est généralement plus efficace. Ses temps de cycle plus courts et ses étapes de déformation plus simples permettent de réduire la consommation d’énergie par pièce, ce qui en fait un choix privilégié pour la production standardisée en grande série.

Choix en fonction du cycle de vie du produit

Lors du choix d’une méthode de forgeage, il est essentiel de prendre en compte la performance et la durabilité à long terme de la pièce :

- Le forgeage par chute est idéal pour les composants soumis à des chocs importants ou à des cycles de contraintes répétés. Il améliore la résistance à la fatigue et l’intégrité structurelle, ce qui le rend adapté aux pièces critiques dans les secteurs de l’automobile, de l’aérospatiale et des machines lourdes.

- Le forgeage par refoulement offre une excellente résistance axiale et convient parfaitement aux pièces plus simples comme les boulons, les arbres et les brides. Il est efficace pour les composants régulièrement remplacés ou utilisés dans des environnements moins exigeants.

Si une défaillance ou un remplacement est difficile et coûteux, le forgeage par chute représente un investissement plus sûr à long terme grâce à sa performance et sa fiabilité supérieures.

Études de cas : Forgeage par chute vs. Forgeage par refoulement

Étude de cas 1 : Vilebrequin automobile

Méthode choisie : Forgeage par chute

Justification : Le vilebrequin est soumis à des charges de rotation et de flexion continues, ce qui rend sa résistance et sa tenue à la fatigue essentielles. Le forgeage par chute permet un écoulement précis du grain qui épouse la forme complexe du vilebrequin, améliorant ainsi sa durabilité et ses performances sous contraintes cycliques.

Étude de cas 2 : Production de boulons industriels

Méthode choisie : Forgeage par refoulement

Justification : Les boulons nécessitent des dimensions uniformes et une forte intégrité axiale. Le forgeage par refoulement permet une production efficace et rapide de têtes symétriques à partir de barres, avec un minimum de déchets. Son procédé sans bavures garantit des économies de matière et des propriétés mécaniques constantes sur toute la longueur du boulon.

Étude de cas 3 : Bras de train d’atterrissage d’avion

Méthode choisie : Forgeage par chute

Justification : Le bras de train d’atterrissage doit résister à des forces d’impact importantes lors du décollage et de l’atterrissage. Le forgeage par chute permet de façonner des géométries porteuses précises tout en alignant la structure interne du grain pour une ténacité et une résistance à la rupture supérieures.

Tableau récapitulatif : Forgeage par frappe vs Forgeage par refoulement

| Criteria | Forgeage par estampage | Forgeage bouleversé |

| Part Complexity | High | Low to Medium |

| Tolerance Level | Tight | Moderate |

| Flash Production | Yes | Minimal or none |

| Cycle Time | Longer | Shorter |

| Equipment | Vertical hammers/presses | Horizontal upsetters |

| Grain Flow Control | Complex, multi-axial | Axial to radial |

| Ideal for | Irregular, load-bearing parts | Shafts, bolts, flanges |

| Material Efficiency | Medium | High |

| Production Volume | High-volume | Medium to high |