Le forgeage est un procédé essentiel qui consiste à appliquer des forces de compression sur le métal pour lui donner sa forme. Il peut toutefois engendrer des défauts qui nuisent à la fonctionnalité et à la qualité du produit fini. Ces défauts résultent souvent de problèmes liés aux matières premières, à un forgeage incorrect ou à un traitement post-forgeage insuffisant.

Cet article traite des défauts de forgeage courants, de leurs causes et des solutions possibles.

Défauts de forgeage courants

La section suivante catégorise certains des défauts de forgeage les plus courants en fonction de leur apparence, de leurs causes et des matériaux concernés. Ces défauts peuvent aller de défauts externes à des problèmes internes qui fragilisent la résistance et l’intégrité structurelle du matériau.

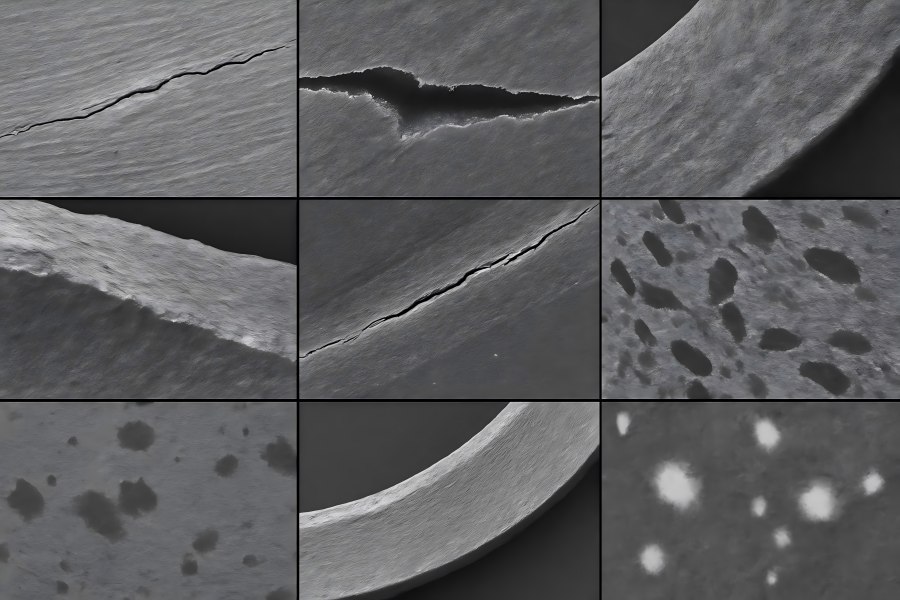

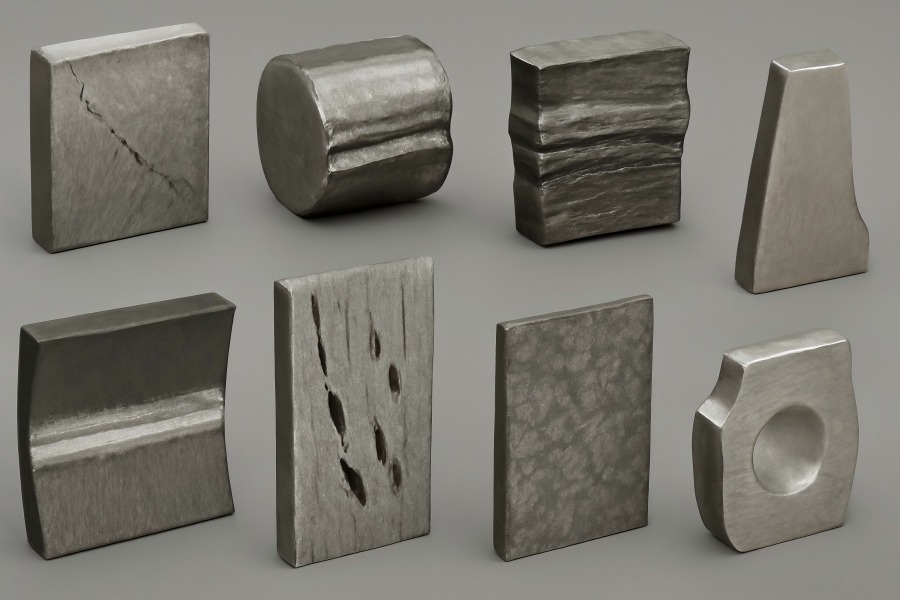

Fissures capillaires

Des fissures capillaires apparaissent à la surface du métal et ont généralement une profondeur de 0,5 à 1,5 mm.

Causes : Ces fissures se produisent lorsque les bulles de gaz internes présentes dans la billette d’acier éclatent pendant le laminage, faute d’un dégazage suffisant avant le forgeage.

Conséquences : Si elles ne sont pas traitées avant le forgeage, ces fissures peuvent se propager et provoquer de graves fractures dans la pièce forgée.

Solution : Assurer un dégazage et un chauffage adéquats avant le forgeage afin d’éliminer toute bulle de gaz interne et d’éviter la formation de fissures capillaires.

Défauts de lamination

Les défauts de lamination sont caractérisés par la séparation des couches au sein du matériau, souvent visible sous forme de fissures ou de cavités.

Causes : Le délaminage est généralement dû à la présence d’inclusions non métalliques ou d’impuretés dans le métal, qui s’allongent lors du forgeage. Ce défaut est fréquent dans les aciers alliés et les aciers au carbone.

Conséquences : Il entraîne une diminution des propriétés mécaniques et peut réduire la résistance du matériau, notamment dans le sens longitudinal.

Solution : Utiliser des matières premières de haute qualité et assurer un contrôle et un nettoyage rigoureux du matériau avant le forgeage.

Écaillage

L’écaillage se présente sous la forme d’un film mince et pelable à la surface du métal, d’environ 1,5 mm d’épaisseur.

Causes : L’écaillage est dû aux projections d’acier en fusion lors de la coulée, qui refroidit ensuite et adhère à la surface de la billette lors du laminage.

Conséquences : L’écaillage peut engendrer des défauts de surface nécessitant des opérations de nettoyage supplémentaires.

Solution : Améliorer les processus de refroidissement et de nettoyage afin d’éliminer l’écaillage de la surface du matériau avant le forgeage.

Fracture stratifiée

Une fracture stratifiée ressemble à des fragments de pierre ou d’écorce et se rencontre principalement dans les aciers alliés, tels que les aciers au chrome-nickel.

Causes : Ce défaut est souvent dû à une mauvaise qualité lors de la fusion, entraînant une ségrégation des éléments, des porosités gazeuses ou des inclusions non métalliques.

Conséquences : Il affecte fortement les propriétés mécaniques du matériau, réduisant sa plasticité et sa résistance aux chocs.

Solution : Un contrôle qualité rigoureux lors de la fusion et de l’affinage, incluant un nettoyage minutieux du métal, est indispensable pour prévenir la formation d’inclusions non métalliques et d’autres défauts.

Lignes brillantes (zones brillantes)

Les lignes brillantes sont des lignes réfléchissantes et brillantes visibles sur la fracture longitudinale d’un matériau, généralement situées au cœur de la billette.

Causes : Ces lignes sont dues à la ségrégation des éléments d’alliage au sein du matériau.

Conséquences : Des lignes brillantes légères peuvent ne pas affecter significativement les propriétés mécaniques, mais les cas importants peuvent réduire la plasticité et la résistance aux chocs du matériau.

Solution : Un contrôle rigoureux de la composition de l’alliage et un mélange homogène des éléments permettent de minimiser l’apparition de lignes brillantes.

Inclusions non métalliques

Les inclusions non métalliques se présentent sous forme de particules non métalliques brisées ou allongées au sein du métal forgé, souvent visibles en coupe longitudinale.

Causes : Ces inclusions se forment généralement lors des phases de fusion ou de coulée, lorsque les réactions chimiques entre le métal en fusion et l’atmosphère du four sont mal maîtrisées.

Impact : Les inclusions fragilisent le matériau, pouvant entraîner des fissures ou une diminution de ses performances mécaniques.

Solution : L’amélioration des procédés de fusion et de coulée, notamment par l’utilisation de matériaux réfractaires de meilleure qualité et le contrôle des gaz du four, permet de réduire la présence d’inclusions non métalliques.

Ségrégation des carbures

La ségrégation des carbures se produit lorsque certaines zones d’un acier allié à haute teneur en carbone présentent des concentrations plus élevées de particules de carbure, lesquelles ne sont pas réparties uniformément dans le matériau.

Causes : Ce défaut résulte de températures de forgeage inadéquates ou d’une fragmentation insuffisante des carbures lors du forgeage.

Impact : Il diminue la capacité du matériau à se déformer lors du forgeage et le rend plus susceptible à la fissuration lors des traitements thermiques ultérieurs.

Solution : Optimiser les températures de forgeage afin d’assurer une répartition uniforme des carbures et d’améliorer la ductilité du matériau.

Film d’oxyde d’aluminium

Le film d’oxyde d’aluminium est une fine couche réfléchissante présente à la surface des pièces en aluminium forgées, notamment près de la ligne de joint de la matrice.

Causes : Ce film se forme lors de la coulée lorsque le métal en fusion entre en contact avec l’air et réagit avec l’humidité ou d’autres contaminants.

Impact : Les propriétés mécaniques du matériau sont altérées, en particulier lorsque le film est orienté perpendiculairement à la surface.

Solution : Un meilleur contrôle de l’environnement de coulée, notamment la réduction de l’exposition à l’humidité et à l’oxygène, contribuera à prévenir la formation d’une couche d’oxyde.

Inclusions de métaux étrangers

Les inclusions de métaux étrangers se produisent lorsque des métaux étrangers sont mélangés involontairement à la matrice métallique principale, créant ainsi des interfaces visibles.

Causes : Ces inclusions se forment généralement lors de la fusion, lorsque le four est contaminé par d’autres métaux ou matériaux.

Impact : Les inclusions étrangères peuvent considérablement affaiblir la pièce forgée et entraîner des ruptures sous contrainte.

Solution : Garantir des environnements de fusion propres et contrôlés et prévenir toute contamination pendant le forgeage.

Points blancs

Les points blancs sont des zones rondes ou ovales, d’aspect blanc ou argenté, présentes sur la surface longitudinale d’une billette d’acier. Ils indiquent souvent des problèmes internes au matériau.

Causes : Les points blancs sont causés par l’hydrogène et les contraintes induites par les transitions de phase au sein du matériau lors d’un refroidissement rapide ou d’un traitement thermique inadéquat.

Impact : Les points blancs entraînent des fractures fragiles lors du forgeage, réduisant considérablement la ductilité et la résistance du matériau.

Solution : Contrôler la teneur en hydrogène de l’acier et assurer des vitesses de refroidissement appropriées afin d’éviter la formation de taches blanches.

Causes fréquentes des défauts de forgeage

La plupart des défauts de forgeage proviennent d’une ou plusieurs des causes suivantes :

Défauts des matières premières

La qualité des matières premières influence directement le résultat du forgeage. Des matériaux de mauvaise qualité, présentant par exemple des inclusions, des impuretés ou une composition d’alliage inadéquate, peuvent engendrer divers défauts, tels que des fissures, des laminations et des inclusions.

Chauffage insuffisant

Un chauffage insuffisant de la billette avant forgeage peut provoquer des défauts comme la surchauffe ou la brûlure, susceptibles d’entraîner un grossissement du grain ou une déformation du métal. Pour obtenir une billette uniforme, la température doit être soigneusement régulée.

Techniques de forgeage inappropriées

L’application incorrecte des techniques de forgeage, par exemple une conception de matrice inadéquate ou une force insuffisante ou excessive, peut engendrer des défauts tels que des plis, des lignes d’écoulement incorrectes ou des fissures internes. La maîtrise de la température, de la pression et de la vitesse de forgeage est essentielle pour prévenir ces problèmes.

Traitement post-forgeage inadéquat

Les traitements post-forgeage, notamment le traitement thermique et la finition de surface, sont essentiels pour garantir les propriétés souhaitées du matériau. Une exécution incorrecte de ces procédés peut engendrer des défauts tels que la formation de calamine, une dureté inadéquate ou des imprécisions dimensionnelles.

Solutions pour prévenir les défauts de forgeage

Pour atténuer ou prévenir les défauts de forgeage, les fabricants peuvent mettre en œuvre les stratégies suivantes :

- Contrôle qualité des matières premières : Appliquer des procédures d’inspection rigoureuses des matériaux afin d’identifier et d’éliminer les matières premières défectueuses avant le forgeage.

- Contrôle précis de la température : Garantir un contrôle précis des températures de chauffage et de forgeage afin de prévenir les défauts tels que la surchauffe, le grossissement du grain ou les fissures internes.

- Conception optimisée des matrices : Développer et maintenir des matrices de haute qualité favorisant un flux de matière régulier, réduisant ainsi les défauts liés à des lignes d’écoulement incorrectes ou au pliage.

- Traitement thermique après forgeage : Utiliser des techniques de traitement thermique appropriées pour améliorer la résistance du matériau et réduire le risque de défauts tels que les fissures de trempe ou les fractures dues aux contraintes thermiques.

- Maintenance et inspection régulières : Mettre en œuvre une maintenance régulière des matrices et des inspections approfondies après forgeage afin d’identifier et de corriger tout défaut dès le début du processus.