La rugosité de surface joue un rôle déterminant dans le comportement des composants métalliques sous contrainte, frottement et corrosion. En forgeage et en fonderie, deux des procédés de mise en forme des métaux les plus répandus, la qualité de surface influe directement sur la fiabilité et la durée de vie des produits. Les surfaces rugueuses peuvent accélérer l’usure, favoriser l’amorçage des fissures et réduire la résistance à la fatigue, tandis que les finitions plus lisses améliorent l’intégrité structurelle et la résistance à la corrosion. Les pièces forgées, produites par déformation plastique contrôlée, présentent généralement une meilleure uniformité de surface que les pièces moulées, obtenues par coulée de métal en fusion dans un moule.

Comprendre la rugosité de surface

La rugosité de surface quantifie la texture d’une surface en mesurant les écarts du microprofil. La variation moyenne de hauteur par rapport à une ligne moyenne est représentée par la mesure la plus couramment utilisée, Ra (rugosité moyenne arithmétique). Parmi les autres mesures, on trouve Rz (hauteur maximale du profil) et Rt (hauteur totale du profil de rugosité).

Ces paramètres révèlent comment les aspérités et les creux microscopiques influencent l’interaction entre les pièces en fonctionnement. Une rugosité élevée entraîne un frottement accru et des contraintes localisées, tandis qu’une faible rugosité améliore la résistance à la fatigue et l’étanchéité.

Paramètres de rugosité courants :

| Paramètre | Définition | Unité typique | Description |

| Ra | Rugosité moyenne | µm | Déviation moyenne du profil de surface |

| Rz | Hauteur moyenne crête-à-vallee | µm | Moyenne des 5 plus hautes crêtes et vallées |

| Rt | Hauteur totale | µm | Distance entre la crête la plus haute et la vallée la plus basse |

Les techniques de mesure varient : les profilomètres à contact utilisent le traçage par stylet, tandis que les interféromètres optiques et les scanners laser capturent la topographie 3D pour un contrôle de précision.

Rugosité de surface lors du forgeage

Le forgeage affine la structure granulaire du métal par déformation plastique, produisant des pièces denses et uniformes. La qualité de la matrice, la lubrification et la température de forgeage sont quelques-unes des variables qui influencent l’état de surface.

- État de la matrice : une matrice polie permet d’obtenir des surfaces plus lisses.

- Lubrification : elle réduit le frottement et l’arrachement des fibres.

- Contrôle de la température : il prévient l’oxydation et la formation de calamine.

Par exemple, les vilebrequins en acier forgés à chaud présentent généralement des valeurs de Ra comprises entre 0,4 et 1,6 µm, tandis que les composants forgés à froid peuvent atteindre une Ra inférieure à 0,2 µm après finition.

Les surfaces forgées présentent une résistance à la fatigue supérieure car les contraintes de compression induites lors du forgeage minimisent l’amorçage des fissures au niveau des irrégularités de surface.

Rugosité de surface en fonderie

La fonderie engendre intrinsèquement une rugosité de surface plus élevée en raison de la nature des moules et de la solidification. La fonderie en sable produit des surfaces rugueuses (Ra : 3,2–12,5 µm), tandis que la fonderie sous pression et la fonderie à cire perdue permettent d’obtenir des finitions plus fines.

Les principaux facteurs influençant la rugosité sont les suivants :

- Matériau et finition du moule : les moules en sable, en céramique ou en métal présentent des profils de texture différents.

- Vitesse de refroidissement : une solidification plus rapide améliore la régularité de la surface, mais peut emprisonner des défauts.

- Revêtement du moule : il crée une barrière réduisant l’adhérence et les irrégularités de surface.

Des traitements post-fonderie tels que le meulage, le grenaillage ou le polissage sont généralement nécessaires pour améliorer la surface et réduire la rugosité Ra à 0,8–3,2 µm pour les composants critiques.

Comparaison des surfaces forgées et moulées

| Propriété | Pièces métalliques forgées | Pièces métalliques moulées | Impact sur la durabilité |

| Ra typique (µm) | 0,2–1,6 | 1,6–6,3 | Des surfaces plus lisses améliorent la durée de vie en fatigue |

| Densité des défauts | Très faible | Modérée–élevée (porosité, inclusions) | Les surfaces forgées résistent à l’initiation des fissures |

| Structure du grain | Continue et alignée | Aléatoire et grossière | Les pièces forgées offrent une résistance supérieure |

| Finition post-traitement | Besoin modéré | Important | Ajoute des coûts et du temps aux pièces moulées |

Les pièces forgées présentent généralement un contrôle de surface plus précis, tandis que les pièces moulées nécessitent des étapes de finition supplémentaires pour atteindre une durabilité comparable. Cette différence devient cruciale dans les applications à fortes contraintes, comme les systèmes aérospatiaux et automobiles, où les micro-imperfections de surface concentrent les contraintes.

Rugosité de surface et résistance à la fatigue

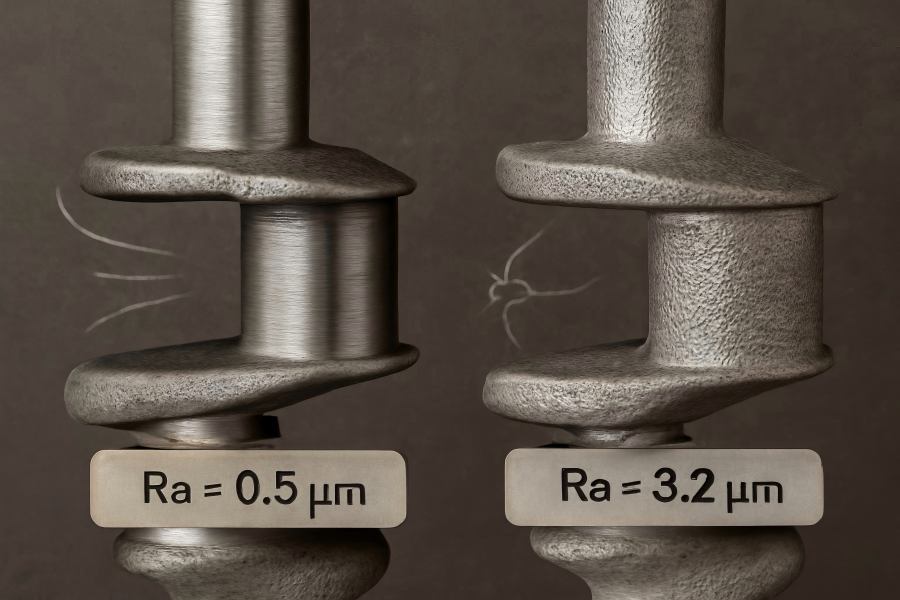

Sous chargement cyclique, les imperfections de surface favorisent l’amorçage des fissures. Plus la rugosité de surface est élevée, plus la durée de vie en fatigue est courte en raison de la concentration des contraintes aux aspérités. Les pièces forgées, aux surfaces plus lisses, présentent une endurance nettement supérieure.

Par exemple :

- Un vilebrequin forgé (Ra ≈ 0,8 µm) peut supporter plus de 10⁷ cycles de charge.

- Un vilebrequin coulé comparable (Ra ≈ 3,2 µm) peut se rompre après 10⁵ à 10⁶ cycles.

Exemple de relation empirique :

La résistance à la fatigue diminue d’environ 10 à 15 % pour chaque augmentation de 1 µm de Ra (selon le matériau et les conditions de chargement).

Rugosité de surface et résistance à l’usure

L’usure résulte du roulement ou du glissement de deux surfaces l’une contre l’autre. Les aspérités importantes augmentent le frottement et l’usure abrasive, tandis que les surfaces plus lisses favorisent la lubrification par film fluide.

Exemple concret :

Dans les systèmes hydrauliques, les tiges de piston en acier forgé polies à Ra ≤ 0,2 µm ont une durée de vie jusqu’à trois fois supérieure à celle des tiges non polies ou brutes de fonderie. Un meilleur état de surface préserve le film d’huile, évitant ainsi le contact direct métal sur métal.

Rugosité de surface et résistance à la corrosion

La rugosité de surface influence l’amorçage de la corrosion en déterminant la surface exposée et la formation de microfissures. Les surfaces brutes de fonderie retiennent les contaminants et l’humidité, accélérant la corrosion par piqûres et la corrosion caverneuse.

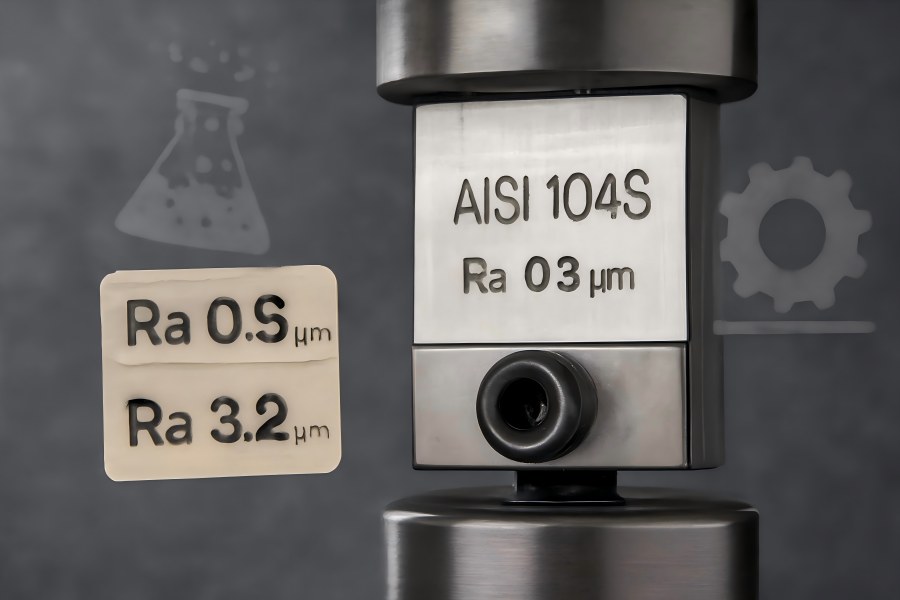

| Type de métal | Processus | Rugosité de surface (Ra µm) | Résistance à la corrosion (Indice relatif) |

| Acier inoxydable | Forgé | 0,4 | Excellente (Indice 1,0) |

| Acier inoxydable | Moulé | 3,2 | Modérée (Indice 0,7) |

| Alliage d’aluminium | Moulé sous pression | 1,6 | Bonne (Indice 0,8) |

| Alliage d’aluminium | Moulé au sable | 6,3 | Faible (Indice 0,5) |

Les traitements de polissage, de revêtement et de passivation sont fréquemment utilisés pour réduire la rugosité et améliorer la résistance à la corrosion en milieux agressifs (marins, chimiques ou humides).

Tests et mesures de durabilité

L’évaluation de la durabilité combine des mesures de surface et des essais mécaniques :

- Essais de fatigue : Mesurent la limite d’endurance en fonction de la rugosité de surface.

- Essais d’usure : Simulent les conditions de contact glissant.

- Essais de corrosion : Essais au brouillard salin ou par immersion pour évaluer l’amorçage de la corrosion par piqûres.

Exemple :

Un essai sur l’acier AISI 1045 a révélé que les échantillons présentant une rugosité Ra de 0,8 µm affichaient une résistance à la fatigue supérieure de 40 % à celle des échantillons avec une rugosité Ra de 3,2 µm, dans des conditions de chargement cyclique identiques.

Techniques de finition de surface pour l’amélioration de la durabilité

Pour prolonger la durée de vie des pièces, plusieurs méthodes de finition sont utilisées :

| Technique | Description du processus | Ra typique obtenu (µm) | Application |

| Meulage | Élimine les marques d’outils et les irrégularités | 0,4–1,6 | Arbres, pignons |

| Polissage | Produit une surface miroir | 0,1–0,4 | Aérospatiale, médical |

| Grenaillage | Induit un stress de compression | 0,8–1,6 | Ressorts, pièces de turbine |

| Polissage chimique | Dissout les aspérités de surface | 0,2–0,8 | Acier inoxydable |

| Revêtement (PVD/Anodisation) | Améliore la résistance à la corrosion et à l’usure | N/A | Aluminium, titane |

L’optimisation du procédé dépend de la fonction du composant, des contraintes de coût et des conditions d’exploitation. Les composants forgés peuvent ne nécessiter qu’un polissage mineur, tandis que les pièces moulées requièrent souvent un meulage et un revêtement.

Études de cas industrielles

- Automobile : Les bielles forgées avec une rugosité Ra ≤ 0,8 µm ont démontré une durée de vie en fatigue supérieure de 20 % à celle des pièces moulées usinées.

- Aérospatiale : Les aubes de turbine moulées à la cire perdue ont vu leur résistance à l’oxydation améliorée de 50 % après un polissage fin et un revêtement.

- Machines lourdes : Les pistons hydrauliques forgés ont vu leur durée de vie tripler après grenaillage et polissage.

Ces exemples montrent que l’optimisation de la rugosité de surface améliore non seulement la résistance et la durabilité, mais réduit également les coûts de maintenance dans tous les secteurs industriels.

Tendances émergentes en ingénierie des surfaces

Les progrès futurs en métrologie et modélisation des surfaces redéfinissent le contrôle qualité. Parmi les technologies émergentes :

- Détection des défauts par IA pour la prédiction de la fatigue de surface.

- Texturation laser pour la création de microstructures fonctionnelles améliorant la lubrification.

- Fabrication hybride combinant forgeage, fonderie et fabrication additive pour des surfaces sur mesure.

- Le développement durable devient également un élément central, stimulant les innovations dans les composés de polissage écologiques et les méthodes de finition à faible consommation d’énergie afin de réduire l’impact environnemental.