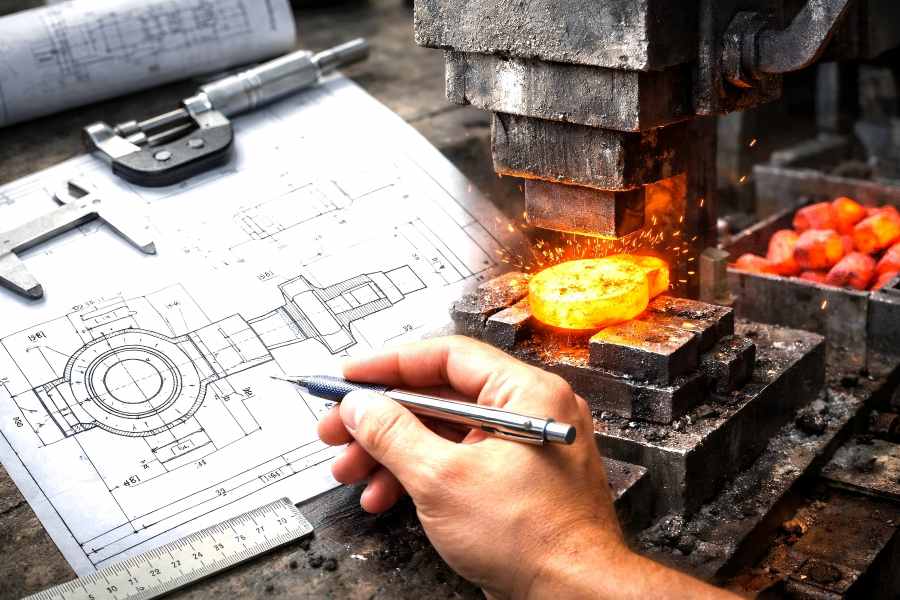

Dans le secteur industriel, des dessins techniques clairs et précis sont essentiels à une production efficace et économique, notamment en forgeage à chaud. Ils fournissent aux fabricants toutes les informations nécessaires pour transformer un dessin en une pièce fiable et fonctionnelle.

Pourquoi des dessins techniques précis sont importants en forgeage à chaud

forgeage à chaud Le forgeage est un procédé qui consiste à appliquer des forces de compression à un métal chauffé à haute température, afin de le façonner en composants durables utilisés dans les secteurs de l’automobile, de l’aérospatiale, de l’énergie et des machines lourdes. Ce procédé implique une déformation complexe du matériau et une conception précise de l’outillage ; par conséquent, toute ambiguïté dans le dessin peut engendrer des retards coûteux ou des pièces défectueuses.

Les dessins techniques constituent le langage commun des fabricants et des concepteurs. Ils définissent la géométrie du produit, les tolérances, les spécifications de finition de surface, les exigences relatives aux matériaux et les instructions particulières. Dans le cas du forgeage à chaud, où les matrices sont conçues des mois à l’avance et où les coûts d’outillage peuvent être considérables, un dessin bien réalisé garantit une compréhension claire et complète des attentes par les deux parties.

Reconnaître les principes fondamentaux des dessins de forgeage à chaud

Il est essentiel de comprendre les différences entre les conceptions de forgeage à chaud avant d’entrer dans les détails :

- Géométrie axée sur les processus :Contrairement à l’usinage, le forgeage implique le fluage et la déformation du métal. Les plans comportent souvent des tolérances de forgeage, des rayons de congé et des angles de dépouille spécifiques à la conception de l’outillage.

- Comportement des matériaux :Les pièces forgées subissent des modifications du sens du grain, c’est pourquoi les dessins mettent l’accent sur les caractéristiques qui affectent la résistance.

- Considérations relatives à l’outillage :De nombreux dessins doivent prendre en charge la conception de la matrice, les marges de bavure et les exigences relatives aux lignes de coupe.

Un dessin technique pour le forgeage ne se limite pas aux dimensions ; il concerne également la faisabilité et la performance.

Section 1 : Établir des normes de dessin claires

Utilisez un modèle de dessin cohérent

Commencez par un modèle de dessin cohérent et professionnel qui comprend :

- Cartouche avec nom de l’entreprise, référence, statut de révision et date

- Échelle de dessin standard

- Référence aux normes applicables (par exemple, ASME Y14.5 pour le GD&T)

- Historique des révisions

- Numérotation des feuilles pour les dessins multipages

La cohérence favorise la clarté et accélère les cycles d’examen avec les fournisseurs.

Définir les unités et l’échelle

Indiquez clairement si les mesures sont en pouces ou en millimètres ; n’utilisez pas plusieurs unités sur un même dessin. Choisissez une échelle qui représente au mieux les détails de la pièce sans surcharger la feuille. Par exemple, les petits éléments peuvent nécessiter un rapport de détail de 4:1.

Liste des normes applicables

Inclure les normes industrielles applicables sur le dessin. Les références courantes peuvent inclure :

- Normes de cotation et de tolérancement géométriques (GD&T)

- normes de finition de surface

- Spécifications des matériaux

- Spécifications relatives au traitement thermique et aux essais

Le recours aux normes de référence permet d’éviter toute mauvaise interprétation des symboles ou des exigences de tolérance.

Section 2 : Définir clairement la géométrie de la pièce

En forgeage, la précision commence par la géométrie. Un dessin technique doit représenter chaque surface, trou, rainure et contour ayant une incidence sur l’outillage ou les performances.

Vues multiples pour une géométrie complète

Inclure plusieurs vues orthographiques :

- Devant

- Haut

- Côté droit

- Isométrique (optionnel mais utile)

Veillez à ce que tous les éléments critiques soient visibles sur au moins une vue. Si nécessaire, fournissez des vues en coupe supplémentaires pour exposer la géométrie interne.

Utilisez les vues en coupe pour les détails cachés

Les vues en coupe sont indispensables lorsque les caractéristiques internes, les cavités ou les intersections complexes ne peuvent être clairement représentées sur les vues classiques. Une vue en coupe traverse la pièce et révèle la géométrie cachée grâce à des hachures.

Points saillants des caractéristiques essentielles

Les caractéristiques qui influent sur la fonction — telles que les surfaces d’appui, les trous taraudés ou les emplacements où la résistance est essentielle — doivent être clairement indiquées par des lignes de repère et des notes.

Section 3 : Dimensionnement précis et ciblé

Le dimensionnement est l’élément central du dessin technique. Des informations dimensionnelles précises indiquent au fabricant de pièces forgées la taille, l’emplacement et la tolérance de chaque élément.

Respectez les normes de dimensionnement

Respectez les normes de dimensionnement reconnues telles que l’ASME Y14.5. Le placement standardisé des dimensions et des tolérances améliore la lisibilité et prévient les erreurs.

Évitez les dimensions redondantes

Les dimensions doivent être uniques et non contradictoires. Les dimensions redondantes ou qui se chevauchent sont souvent source de confusion lors de la fabrication ou du contrôle qualité.

Utiliser des références de datum

Attribuez des repères de référence pour définir un cadre de référence pour toutes les dimensions. Ces repères ancrent les dimensions et les tolérances par rapport à une référence définie ; ils sont essentiels pour les pièces qui doivent s’assembler avec d’autres composants.

Dimension : Principales caractéristiques fonctionnelles

Commencez le dimensionnement par les éléments qui influent directement sur la fonction ou l’assemblage, puis complétez les dimensions secondaires. Les priorités fonctionnelles sont les suivantes :

- Entraxe des trous de fixation

- surfaces d’appui

- Espacement des caractéristiques critiques

- Interfaces d’accouplement

Section 4 : Tolérances et contrôles géométriques

Les tolérances de forgeage sont intrinsèquement plus larges que les tolérances d’usinage, de par la nature même du procédé. Toutefois, les concepteurs doivent impérativement communiquer les variations acceptables.

Spécifiez les zones de tolérance acceptables

Pour définir, appliquer le dimensionnement et le tolérancement géométriques (GD&T) :

- Nivellement

- Être hétéro

- La perpendiculaire

- Concentré

- Le runout

La norme GD&T permet un contrôle précis des variations de pièces sans surspécifier les tolérances, ce qui augmente les coûts.

Trouver le juste équilibre entre précision et coût

Des tolérances serrées augmentent les efforts et les coûts d’inspection. Collaborez avec votre partenaire de forgeage pour définir des tolérances qui répondent aux exigences fonctionnelles sans alourdir inutilement la production.

Inclure les notes de tolérance

Des notes de tolérance générales peuvent être appliquées aux caractéristiques qui ne nécessitent pas de contrôles spéciaux. Par exemple :

- Sauf indication contraire, ±0,5 mm sur les dimensions non critiques

- Tolérances angulaires ±1°

Section 5 : Spécifications des matériaux et du traitement thermique

Le choix des matériaux et le traitement thermique influent directement sur les performances de forgeage, la ductilité et la résistance. Le dessin technique doit clairement indiquer ces deux éléments.

Désignation du matériau

Inclure une description complète du matériel qui couvre :

- Type de matériau (par exemple, nuance d’alliage)

- Référence de spécification (par exemple, numéro ASTM)

- Condition (le cas échéant)

Par exemple : Matériau : Acier allié ASTM A314 Grade B

Exigences de traitement thermique

Indiquez les procédures de traitement thermique nécessaires, telles que :

- Recuit de normalisation

- Revenu et trempe

- Soulager le stress

Inclure les plages cibles de dureté ou de propriétés mécaniques (par exemple, échelle Rockwell C ou résistance à la traction).

Traitement de surface après forgeage

Si un traitement de surface est nécessaire après le forgeage, précisez clairement le procédé et les exigences sur le dessin.

Section 6 : Contrôle de la finition de surface et des caractéristiques

Le dessin doit préciser le degré de lissage ou de rugosité requis pour chaque surface. Les symboles de finition de surface permettent de communiquer cette information sans ambiguïté.

Utiliser les symboles de finition de surface normalisés

Appliquez les symboles de finition normalisés à côté des surfaces correspondantes. Spécifiez les valeurs en micropouces ou en micromètres selon les normes du projet.

Identifier les surfaces fonctionnelles

Les surfaces qui interagissent avec d’autres pièces — telles que les faces d’étanchéité ou les zones de roulement — nécessitent souvent un meilleur contrôle de la finition que les surfaces non critiques.

Section 7 : Remarques et instructions particulières

Une section dédiée aux notes sur le dessin vous permet de communiquer des exigences supplémentaires en matière de fabrication, d’inspection ou de manutention.

Notes générales

Inclure des notes qui s’appliquent à l’ensemble de la partie, telles que :

- Enlever toutes les bavures

- Ébavurer les arêtes vives

- Arrondir les angles vifs avec un rayon spécifié

Notes spécifiques au processus

Pour le forgeage, vous pouvez inclure :

- Orientation de la forge ou faces préférées

- Autorisation de flash requise

- préférences de ligne de séparation de matrice

- tolérances de découpe ou d’usinage

Ces instructions aident le fournisseur de pièces forgées à planifier efficacement l’outillage et le flux de processus.

Section 8 : Indication des tolérances d’usinage

Les pièces forgées nécessitent souvent un usinage secondaire pour obtenir la géométrie finale ou les caractéristiques de précision requises. Lorsque l’usinage est prévu, indiquez les tolérances sur le dessin.

Tolérances d’usinage à signaler

Utilisez des annotations claires pour décrire la quantité de matériau à laisser pour la finition. Par exemple :

- Surépaisseur d’usinage de +2,5 mm sur toutes les surfaces extérieures

- +1,0 mm sur les surfaces d’alésage critiques

Coordonner avec le fournisseur

Discutez rapidement des tolérances d’usinage avec votre partenaire de forgeage. Des tolérances trop faibles augmentent le risque de pièces finies de dimensions inférieures ; des tolérances trop importantes engendrent des coûts inutiles.

Section 9 : Contrôle des révisions et distribution des documents

Les plans professionnels sont sujets à modification. Une gestion rigoureuse des révisions permet de garantir que toutes les parties prenantes travaillent avec les informations les plus récentes.

Normes du bloc de révision

Incluez un bloc de révision qui indique :

- Lettre ou numéro de révision

- Description des modifications

- Date

- Initiales de l’approbateur

Pratiques de contrôle de version

- Contrôler et archiver les anciennes versions

- Diffuser rapidement les modifications aux fournisseurs et aux équipes internes

- S’assurer que les signatures d’approbation sont requises.

Section 10 : Communiquer avec votre fabricant de pièces forgées à chaud

Un dessin technique n’est pas un document isolé. Il fait partie d’un processus de communication plus large entre votre équipe de conception et le fournisseur de pièces forgées.

Engagement précoce

Partagez les plans préliminaires dès le début de la phase d’outillage et de planification. Les premiers retours du fabricant de pièces forgées peuvent révéler :

- préoccupations liées à la faisabilité de la fabrication

- Suggestions pour simplifier la formation

- Modifications susceptibles de permettre des économies

Une implication précoce permet d’éviter les modifications de dernière minute qui font grimper les coûts et retardent la livraison.

Séances de révision et de clarification

Envisagez des séances de révision virtuelles ou en présentiel avec le fournisseur pour examiner le plan. Ces séances permettent d’harmoniser les attentes et de réduire les suppositions.

Demander l’avis du fournisseur sur les plans

Certains fabricants de pièces forgées fournissent leurs propres gabarits de dessin ou exigent des indications précises pour les procédés de forgeage. Soyez prêt à adapter votre dessin à leur flux de travail lorsque cela s’avère nécessaire.

Section 11 : Erreurs courantes à éviter dans les dessins de forgeage

Même les concepteurs expérimentés peuvent commettre des erreurs lors de la préparation des plans de forgeage. Voici les dangers courants et les stratégies pour les éviter :

Vues incomplètes

Ne pas représenter toutes les surfaces critiques peut induire le fabricant en erreur. Utilisez des vues en coupe et des encarts de détail chaque fois que cela s’avère nécessaire.

Tolérances excessivement serrées

Spécifier des tolérances strictes là où elles ne sont pas nécessaires engendre des coûts supplémentaires et augmente le taux de rebut. N’appliquez des contrôles plus rigoureux que lorsque la fonction l’exige.

Informations manquantes sur les matériaux ou le traitement thermique

Omettre les spécifications complètes des matériaux ou les détails du traitement thermique peut conduire à l’utilisation de matériaux incorrects ou de qualité inférieure.

Négliger les tolérances d’usinage

L’absence de mention des tolérances d’usinage risque d’entraîner la production de pièces de dimensions inférieures à la taille requise.

Utilisation de symboles ambigus

Les symboles non standard ou mal placés perturbent les équipes de production. Respectez scrupuleusement les normes de dessin technique.

Section 12 : Meilleures pratiques pour la révision avant soumission

Avant d’envoyer un dessin à un fabricant de pièces forgées à chaud, soumettez-le à un processus d’examen interne approfondi.

Évaluation par les pairs

Demandez à un collègue ou à un ingénieur n’ayant pas participé à la création du dessin de le relire :

- Détails manquants

- Dimensions conflictuelles

- Symboles ambigus

- Omissions dans les notes ou les points de vue

Un regard neuf repère souvent les erreurs que le rédacteur initial a négligées.

Simuler l’interprétation du fabricant

Analysez le dessin étape par étape comme si vous étiez le vendeur. Posez-vous les questions suivantes :

- Chaque élément peut-il être réalisé à partir de ce seul dessin ?

- Les tolérances sont-elles justifiées ?

- Les exigences en matière de matériaux et de procédés sont-elles claires ?

Utilisez des listes de contrôle

Élaborez une liste de contrôle interne couvrant toutes les sections requises du dessin. Les listes de contrôle permettent de standardiser la qualité et de réduire les erreurs.

Section 13 : Tirer parti des outils de CAO pour plus de précision et de cohérence

Les systèmes de CAO modernes comme SOLIDWORKS, AutoCAD ou CATIA prennent en charge la création de dessins avancés. Utilisez les outils intégrés pour :

- Générer un dimensionnement automatique

- Appliquer les symboles standard

- Lier les modèles de pièces aux vues de dessin

- Maintenir à jour les bases de données de dessins pour faciliter les mises à jour.

Lorsque les systèmes CAO et PLM sont intégrés, les modifications sont automatiquement répercutées sur toutes les parties prenantes, réduisant ainsi les erreurs manuelles.

Section 14 : Intégration de modèles 3D et de fichiers numériques

Si les dessins 2D restent la norme en matière de fabrication, les modèles 3D apportent plus de clarté et réduisent les erreurs d’interprétation.

Inclure les fichiers de modèles 3D

Joindre ou partager :

- Fichiers STEP

- Fichiers IGES

- Assemblages CAO natifs

Les modèles 3D permettent aux fabricants de pièces forgées d’examiner la pièce en trois dimensions, améliorant ainsi la compréhension des géométries complexes.

Utiliser des annotations numériques lors de la révision

Les annotations numériques permettent de partager clairement les commentaires et les corrections avec le système de contrôle de version, accélérant ainsi les cycles de révision et éliminant les erreurs sur papier.