L’acier est l’un des matériaux les plus utilisés au monde, constituant la base des infrastructures, des transports, de la production industrielle et d’innombrables systèmes d’ingénierie.

Pour comprendre comment travailler efficacement l’acier, il est essentiel de connaître son comportement à la fusion, qui influence tout, de la coulée et du soudage au traitement thermique et aux performances à haute température.

Qu’est-ce que l’acier ?

Avant d’aborder le comportement à la fusion, il est important de définir ce qu’est l’acier. L’acier est un alliage, une combinaison de fer, de carbone et souvent d’autres éléments comme le chrome, le nickel, le manganèse et le vanadium, contrairement aux métaux purs comme le fer ou l’aluminium. Ces éléments supplémentaires sont introduits intentionnellement pour adapter les propriétés mécaniques, la résistance à la corrosion, la trempabilité et les performances à haute température.

En substance :

- Le fer constitue la structure métallique de base.

- Le carbone modifie considérablement la résistance et la dureté.

- L’ajout d’éléments d’alliage permet d’affiner encore les performances, en relevant ou en abaissant parfois les seuils thermiques.

L’acier n’étant pas une substance unique mais une famille d’alliages, son comportement thermique, notamment sa fusion, est plus complexe que celui des métaux purs.

Qu’est-ce qu’un point de fusion et comment s’applique-t-il à l’acier ?

Point de fusion vs. Plage de fusion

Le point de fusion désigne la température précise à laquelle une substance pure passe de l’état solide à l’état liquide. Le fer pur, par exemple, fond à une température précise. En revanche, l’acier ne fond pas à une température unique. Il présente plutôt un intervalle de fusion, c’est-à-dire la plage de températures à laquelle l’acier solide se transforme progressivement en liquide. Ce comportement est dû aux interactions complexes du fer avec le carbone et les autres éléments d’alliage.

Ce comportement est dû aux interactions complexes du fer avec le carbone et d’autres éléments d’alliage. Ces interactions modifient la structure interne et la façon dont les liaisons atomiques se rompent sous l’effet de la chaleur.

- Température du solidus : la limite inférieure à partir de laquelle la fusion commence.

- Température de liquidus : la limite supérieure à partir de laquelle le matériau devient entièrement liquide.

Pour la plupart des aciers, cette plage de températures se situe généralement entre 1370 °C et 1540 °C environ, mais l’écart exact dépend fortement de la composition. Il est essentiel de comprendre cette plage, plutôt qu’une valeur unique, pour un contrôle précis de la température dans des procédés tels que la fonderie, le soudage, le forgeage et les traitements thermiques.

Pourquoi le point de fusion de l’acier est important

Que vous conceviez un bloc-moteur, couliez une aube de turbine, soudiez une poutre de structure ou choisissiez les matériaux d’un échangeur de chaleur, le comportement à la fusion de l’acier influence les performances et les choix de procédés. Voici les principales raisons pour lesquelles le point de fusion est important :

Contrôle de la fabrication et de la production

Des procédés comme la fonderie, le soudage et le forgeage reposent sur un comportement de fusion prévisible. Une surchauffe peut entraîner des défauts tels que des brûlures, un grossissement du grain ou des réactions inattendues, tandis qu’une chaleur insuffisante peut provoquer une fusion incomplète ou des joints fragiles.

Intégrité structurelle en service

Dans les applications à haute température telles que les centrales électriques, les moteurs et les fours, les composants structuraux peuvent atteindre des températures où des modifications microstructurales commencent à se produire. Les ingénieurs doivent connaître ces limites afin de prévenir le ramollissement, le fluage et la rupture.

Efficacité énergétique et de production

La production et le recyclage de l’acier impliquent la fusion de grandes quantités de métal. Le ciblage précis de la plage de température minimale requise permet de réduire la consommation d’énergie, de raccourcir les temps de cycle et d’améliorer la durée de vie du four.

Sélection et conception des matériaux

Les différentes nuances d’acier présentent des comportements à la fusion différents. Choisir la nuance adaptée à un environnement thermique donné garantit la longévité et la performance de l’installation sans surdimensionnement ni coûts inutiles.

Qu’est-ce qui détermine le comportement de l’acier à la fusion ?

Bien que les plages générales soient utiles, le comportement précis à la fusion d’une nuance d’acier donnée est influencé par plusieurs facteurs clés :

teneur en carbone

Le carbone est un élément essentiel de l’acier. Tous les aciers contiennent du carbone en quantités variables, généralement de 0,02 % à 2,1 % en poids. La présence de carbone modifie la structure cristalline du fer et influe sur son intervalle de fusion.

- Les aciers à faible teneur en carbone (aciers doux) fondent généralement à des températures légèrement supérieures dans la plage typique.

- Les aciers à haute teneur en carbone ont tendance à avoir des plages de fusion légèrement plus larges et plus basses, car les atomes de carbone perturbent le réseau cristallin du fer, réduisant ainsi l’énergie nécessaire pour rompre les liaisons.

Éléments d’alliage

Des éléments tels que le chrome, le nickel, le manganèse, le molybdène, le silicium et le vanadium sont souvent ajoutés pour améliorer la résistance mécanique, la résistance à la corrosion, la trempabilité et la ténacité. Ces éléments peuvent influencer le comportement à la fusion.

- Certains éléments augmentent la plage de fusion en stabilisant la phase solide.

- D’autres élargissent la plage de fusion en formant des composés complexes avec du fer et du carbone.

Microstructure et historique de traitement

Les traitements thermiques, le laminage, le forgeage et les vitesses de refroidissement jouent également un rôle. L’acier trempé et revenu, normalisé ou laminé à chaud peut présenter des structures internes différentes qui influencent la manière et le moment où les phases commencent à fondre.

Impuretés

Les éléments résiduels et les inclusions issues de la production, tels que le soufre ou le phosphore, peuvent modifier le comportement de fusion local et influencer la façon dont l’acier réagit globalement à la chaleur.

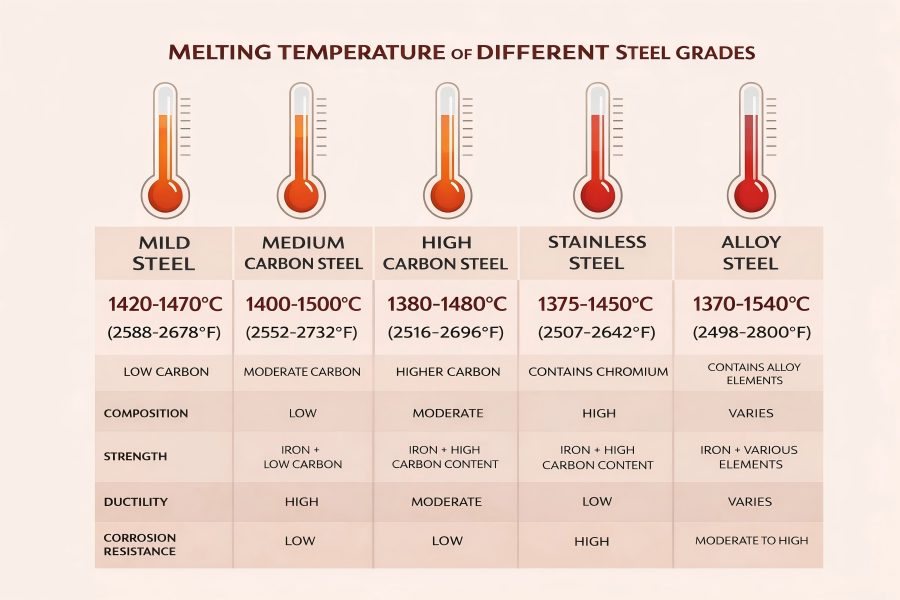

Plages de fusion des types d’acier courants

Vous trouverez ci-dessous un aperçu des plages de fusion typiques pour les grandes catégories d’acier. Ces plages tiennent compte des effets cumulatifs de la teneur en carbone et des éléments d’alliage.

Aciers à faible teneur en carbone (doux)

Les aciers à faible teneur en carbone sont largement utilisés dans la fabrication générale, la carrosserie automobile et la construction. Leur plage de fusion est relativement étroite en raison de leur faible teneur en éléments d’alliage et en carbone.

| Type d’acier | Plage de fusion typique (°C) | Plage de fusion typique (°F) |

| Acier à faible teneur en carbone (doux) | ~1420 – 1470 | ~2608 – 2678 |

| Acier au carbone général | ~1400 – 1520 | ~2552 – 2768 |

Aciers à moyenne et haute teneur en carbone

Grâce à leur teneur accrue en carbone, ces aciers sont utilisés dans la fabrication d’outils, de roulements, d’arbres et de composants à haute résistance. Cette teneur accrue en carbone tend à élargir légèrement la plage de fusion.

| Type d’acier | Plage de fusion (°C) | Plage de fusion (°F) |

| Acier au carbone moyen | ~1400 – 1500 | ~2552 – 2732 |

| acier à haute teneur en carbone | ~1380 – 1480 | ~2520 – 2696 |

Aciers inoxydables

Les aciers inoxydables contiennent une quantité importante de chrome et souvent de nickel. Ces éléments d’alliage influencent le comportement thermique, améliorant la résistance à la corrosion au prix d’une plage de fusion légèrement plus large.

| Catégorie Acier inoxydable | Plage de fusion (°C) | Plage de fusion (°F) |

| Acier inoxydable austénitique | ~1375 – 1450 | ~2507 – 2642 |

| Acier inoxydable ferritique | ~1425 – 1510 | ~2597 – 2750 |

Aciers alliés

Les aciers alliés contiennent divers éléments leur conférant des propriétés spécifiques. Leurs plages de fusion peuvent chevaucher celles des aciers au carbone, mais peuvent varier en fonction des pourcentages d’alliage.

| Catégorie Acier Allié | Plage de fusion (°C) | Plage de fusion (°F) |

| Aciers alliés généraux | ~1370 – 1540 | ~2498 – 2800 |

| Acier faiblement allié à haute résistance (HSLA) | ~1390 – 1500 | ~2534 – 2732 |

Comparaison de l’acier avec d’autres métaux

Comprendre comment le comportement de fusion de l’acier contraste avec celui d’autres métaux de construction et d’ingénierie courants permet de contextualiser son utilisation dans les applications à haute température :

| Matériel | Point de fusion approximatif (°C) | Point de fusion approximatif (°F) |

| Aluminium | ~660 | ~1220 |

| Cuivre | ~1084 | ~1983 |

| Bronze | ~1027 – 1050 | ~1881 – 1922 |

| Fer pur | ~1538 | ~2800 |

| Acier typique | ~1370 – 1540 | ~2500 – 2800 |

L’acier fond généralement à des températures beaucoup plus élevées que l’aluminium, le cuivre et le bronze, ce qui explique en partie pourquoi il est privilégié dans les applications structurelles à haute résistance où des températures élevées peuvent être rencontrées.

Contextes industriels : Pourquoi le comportement à la fusion est important

Procédés de soudage et d’assemblage

En soudage, la fusion localisée estcontrôléPour souder deux pièces d’acier, on utilise des techniques comme le soudage à l’arc avec électrode enrobée (SMAW), le soudage à l’arc sous protection gazeuse (GMAW) et le soudage TIG (tungsten inert gas). La chaleur doit être appliquée à une température supérieure au solidus mais inférieure au liquidus pour une fusion optimale sans perforation excessive. La connaissance de la plage de fusion de l’acier permet aux soudeurs d’ajuster l’intensité, la vitesse de déplacement et l’apport de chaleur afin de réaliser des soudures de qualité, exemptes de défauts tels que fissures ou porosités.

Travaux de fonderie et de moulage

La coulée de l’acier nécessite une transformation complète de l’état solide à l’état liquide. Les fours doivent chauffer l’acier au-dessus de sa température de liquidus pour assurer sa fluidité totale, puis le couler dans les moules avant le début de la solidification. Une température trop basse entraîne un remplissage incomplet du moule et des défauts de fermeture ; une température trop élevée provoque des réactions excessives avec les matériaux réfractaires et un gaspillage d’énergie.

Forgeage et travail à chaud

Le forgeage consiste à chauffer l’acier jusqu’à un état formable en dessous de sa température de fusion complète. L’objectif est d’obtenir un état solide plastifié où les grains peuvent être façonnés sans se liquéfier. La maîtrise des températures dans une plage appropriée améliore les propriétés mécaniques en affinant la structure granulaire et en évitant la surchauffe et les brûlures.

Traitement thermique et transformation thermique

Le recuit, la normalisation, la trempe et le revenu sont des exemples de traitements thermiques qui exigent un contrôle précis de la température au niveau des sites de transformation de phase critiques. Savoir précisément comment ces procédés amènent l’acier à son point de fusion permet de garantir la dureté et la ténacité souhaitées, sans fusion indésirable ni croissance excessive du grain.

Implications de conception pour les applications à haute température

Lorsqu’ils conçoivent des composants pour des environnements tels que les turbines, les moteurs, les chaudières ou les fours, les ingénieurs doivent prendre en compte non seulement la fusion du matériau, mais aussi son comportement à des températures élevées :

- Résistance au fluage :Une exposition prolongée à des températures élevées peut permettre aux matériaux de se déformer même en dessous de leur point de fusion.

- Changements de phase :Certaines transformations microstructurales se produisent avant la fusion, modifiant la résistance et la ductilité.

- Oxydation et entartrage :Les températures élevées accélèrent les réactions de surface qui peuvent fragiliser les composants.

- Dilatation thermique :Les températures plus élevées entraînent des modifications dimensionnelles qui doivent être prises en compte dans la conception.

Le choix d’une nuance d’acier présentant des seuils thermiques appropriés garantit que les composants résistent aux conditions de service sans défaillance inattendue.

Mesure et prédiction du comportement de fusion

La science des matériaux moderne utilise une combinaison de modèles thermodynamiques et de techniques expérimentales pour évaluer le comportement à la fusion et les changements de phase. L’analyse thermique différentielle, les méthodes thermogravimétriques et l’examen métallographique permettent de définir les limites de solidus et de liquidus pour des alliages spécifiques.

Pour une utilisation pratique dans l’industrie, les bases de données et les normes fournissent aux ingénieurs les plages de fusion des nuances courantes. Les concepteurs peuvent utiliser ces valeurs pour simuler les charges thermiques et prévoir la durée de vie des composants sous des profils de température spécifiques.

Dépannage des défaillances thermiques des composants en acier

Les défaillances thermiques des structures ou composants en acier résultent souvent du dépassement des seuils de température de sécurité ou d’un traitement inadéquat :

Signes de surcharge thermique

Déformation ou gauchissement des structures soudées

- Grossissement du grain et perte de résistance

- Écaillage et oxydation de surface

- Déformation par fluage au fil du temps

- Rupture fragile après des cycles thermiques répétés

Une analyse appropriée des températures de fonctionnement par rapport aux plages de fusion et de transformation permet souvent de déterminer si une défaillance est due au dépassement des limites du matériau ou à d’autres facteurs mécaniques ou environnementaux.

Choisir l’acier adapté à la performance thermique

Les ingénieurs choisissent les nuances d’acier en fonction d’un équilibre entre les propriétés mécaniques, la résistance à la corrosion, le coût et le comportement thermique :

- Pour une exposition à des températures élevées, les aciers inoxydables et les alliages spéciaux offrent une bonne résistance.

- Pour une utilisation structurelle générale, les aciers doux ou au carbone offrent des performances prévisibles aux températures de service courantes.

- Pour les applications d’outillage et de matrices, les aciers à haute teneur en carbone et les aciers alliés résistent au ramollissement et conservent leur dureté sous l’effet de la chaleur.

Comprendre comment chaque catégorie d’acier atteint sa plage de fusion permet de guider le choix des matériaux et les paramètres de traitement.