La fonderie est l’épine dorsale invisible de l’industrie manufacturière moderne. Des vilebrequins de camions aux pales de turbines, presque tous les secteurs industriels dépendent de composants en métal moulé. Pourtant, les défauts de fonderie demeurent un problème persistant et coûteux. De petites imperfections apparues lors de la coulée ou de la solidification peuvent compromettre l’intégrité du produit, engendrer des pertes dues à la mise au rebut et nuire à la rentabilité.

Comprendre les défauts de moulage

Fonderie Les défauts sont des irrégularités non intentionnelles qui compromettent la précision dimensionnelle, l’état de surface ou les propriétés mécaniques. Ils peuvent se manifester par des imperfections de surface, des cavités internes ou des anomalies de composition. Ces défauts peuvent résulter d’erreurs de conception, de fusion, de coulée, de préparation du moule ou de refroidissement.

Tableau 1. Catégories courantes de défauts de fonderie

| Catégorie | Défauts typiques | Indicateurs visuels | Causes principales |

| Dimensionnel | Inadéquation, distorsion | Ligne de séparation mal alignée | Décalage du noyau, mauvais alignement |

| Surface | Ampoule, brûlure, croûte | Surfaces rugueuses et irrégulières | Température élevée, revêtement de mauvaise qualité |

| Interne | Porosité, cavité de retrait | Détection de cavités cachées par rayons X | Piégeage de gaz, retrait de solidification |

| Inclusions | scories, oxyde, crasses | Taches sombres, faible force | Écrémage insuffisant, turbulence |

| Métallurgique | Larmes brûlantes, ségrégation | Fissures après refroidissement | Contrôle inadéquat des alliages, refroidissement irrégulier |

Chaque type de défaut exige une stratégie de prévention ciblée, fondée sur une compréhension approfondie de la dynamique des fluides, de la thermodynamique et de la science des matériaux.

Sources de défauts dans la fonderie de métaux

Les défauts résultent souvent d’une combinaison de facteurs mécaniques, thermiques et humains. Voici les cinq causes les plus fréquentes et leurs mécanismes :

Problèmes de qualité de fusion

Un métal en fusion de mauvaise qualité peut engendrer des porosités gazeuses et des inclusions. Un excès d’hydrogène dans l’aluminium ou d’oxygène dans l’acier crée des bulles emprisonnées. Un décrassage insuffisant et un fluxage inadéquat dégradent encore davantage la propreté du bain.

Erreurs de moulage et de noyau

Des moules défectueux (dus à une mauvaise qualité du sable, un dosage de liant incorrect ou des modèles endommagés) entraînent des imprécisions dimensionnelles ou des défauts de surface. Une pression de damage irrégulière peut également déformer la géométrie de la cavité.

Conditions de coulée

Si la coulée du métal est trop lente, des défauts de coulée ou des coulures irrégulières se produisent. Si elle est trop rapide, des turbulences entraînent la formation de films d’oxyde ou l’emprisonnement de scories. La température de coulée et l’angle d’inclinaison de la poche doivent être optimisés avec précision.

Solidification et refroidissement

Un refroidissement irrégulier engendre des contraintes internes, des retassures ou des fissures à chaud. Il est donc indispensable de maîtriser les gradients thermiques grâce à des masselottes, des refroidisseurs et les principes de solidification directionnelle.

Défauts de conception

Une conception inadéquate des vannes et des colonnes montantes, souvent négligée, peut engendrer des turbulences, une aspiration d’air ou une alimentation incomplète. Des outils de simulation avancés sont désormais indispensables pour prédire ces comportements d’écoulement et thermiques.

Préparation de la fusion et contrôle de la qualité

La qualité des pièces moulées repose sur la qualité du métal en fusion. La maîtrise de la composition chimique et de la propreté du métal en fusion constitue la première ligne de défense contre de nombreux défauts.

Contrôle des alliages

Le maintien de la composition de l’alliage dans les limites spécifiées garantit des performances mécaniques prévisibles. Même de légères variations des teneurs en carbone ou en silicium peuvent modifier la microstructure et le comportement à la solidification.

Dégazage et filtration

Pour les alliages d’aluminium et de magnésium, le dégazage rotatif sous gaz inerte (argon ou azote) élimine l’hydrogène. Des filtres en mousse céramique retiennent les inclusions non métalliques avant que le métal ne pénètre dans le moule.

Figure 1. Schéma du système de dégazage et de filtration

[Four] → [Louche] → [Dégazeur rotatif] → [Filtre céramique] → [Moule]

Gestion des scories et des résidus

Un écrémage régulier empêche la réintroduction d’oxydes. Les flux forment des couches protectrices qui minimisent l’oxydation et améliorent le mouillage entre le métal et le moule.

Surveillance de la température

Les thermocouples et les pyromètres à immersion garantissent une température de coulée précise. Une surchauffe entraîne l’érosion des réfractaires ; une sous-chauffe risque un remplissage incomplet.

Préparation du moule et du noyau

Le moule est un partenaire discret mais essentiel à la prévention des défauts. Sa composition, sa perméabilité et sa résistance déterminent directement la qualité de surface et la fidélité dimensionnelle.

Qualité du sable

Pour les moules en sable, la granulométrie influe sur la perméabilité et la résistance à l’affaissement. Un sable bien calibré permet aux gaz de s’échapper sans compromettre la solidité.

Rapport liant et durcissement

Un excès de liant provoque des dégagements gazeux et des soufflures ; une quantité insuffisante engendre des moules fragiles qui s’érodent facilement. Les fonderies modernes utilisent des mélangeurs de sable automatisés et des capteurs spectroscopiques pour contrôler le dosage du liant.

Conception et ventilation du noyau

Les noyaux doivent comporter des évents adéquats pour permettre l’évacuation des gaz. Une ventilation inadéquate provoque des défauts internes liés aux gaz, notamment dans les cavités complexes.

Revêtements et couches réfractaires

Les revêtements forment une barrière entre le métal et le sable, améliorant ainsi l’état de surface. Ils doivent être appliqués uniformément et sécher complètement ; l’humidité est une cause majeure d’explosions et de déformations dues à la vapeur.

Conception de portails et de colonnes montantes

Le facteur le plus déterminant pour prévenir les défauts de fonderie réside sans doute dans la conception du système d’alimentation. L’objectif est d’obtenir un écoulement laminaire du métal et une compensation efficace du retrait.

Principes du système de contrôle d’accès

Un système d’alimentation comprend le bassin de coulée, le canal de coulée, le canal d’alimentation et les points d’injection. Sa conception doit minimiser les turbulences et l’aspiration d’air.

Figure 2. Schéma typique d’un système de portail

[Bassin de versement]

↓

[Sprue]

↓

[Courant] → [Porte d’entrée] → [Cavité]

Les principaux paramètres sont les suivants :

- Régler la hauteur et la conicité du canal d’alimentation pour éviter l’aspiration

- Rapport canal/porte pour maintenir un débit uniforme

- Rayons de congé pour adoucir les changements de direction

Conception de la colonne montante et de l’alimentation

Les masselottes fournissent du métal en fusion pour compenser le retrait de solidification. La méthode du module et la simulation informatique garantissent que la masselotte se solidifie en dernier.

Tableau 2. Règles générales de conception des colonnes montantes

| Type d’alliage | Pourcentage de rétrécissement | Rapport de volume typique de la colonne montante | Aide à l’alimentation |

| Fer gris | 1 | 1,0–1,2 × volume de coulée | Aucun |

| Acier | 2–3 | 2,5 à 3,0 × volume de coulée | Manchon exothermique |

| Aluminium | 3–6 | 3,0–4,0 × volume de coulée | manchon isolant |

| Bronze | 3–5 | 2,5 à 3,5 × volume de coulée | Rehausseur de toit chaud |

La solidification directionnelle doit progresser des sections minces vers les sections épaisses, en évitant les points chauds isolés.

Optimisation du processus de coulée

Température et vitesse de versement

La température détermine la fluidité ; la vitesse, la turbulence. L’aluminium est généralement coulé entre 680 et 720 °C, la fonte grise entre 1 380 et 1 450 °C. Les machines de coulée automatisées maintiennent désormais la température à ±5 °C près et la vitesse à ±3 % près.

Conception et inclinaison de la louche

Les louches à coulée par le bas réduisent les turbulences et l’oxydation. Une inclinaison douce et contrôlée minimise la formation de vortex.

Contrôle environnemental

L’humidité et la poussière peuvent favoriser l’absorption d’humidité par les moisissures ou la contamination par des inclusions. Les stations de coulée fermées équipées de rideaux d’air laminaire permettent d’atténuer ces risques.

Formation des opérateurs

Même avec l’automatisation, la supervision humaine reste essentielle. Le versement doit être continu et sans interruption. Les opérateurs qualifiés perçoivent les variations subtiles de couleur ou de viscosité que les capteurs pourraient ne pas détecter.

Contrôle de la solidification et du refroidissement

Solidification directionnelle

Le refroidissement contrôlé assure l’alimentation des cavités de retrait. Des refroidisseurs (inserts métalliques) accélèrent le refroidissement dans les sections épaisses, tandis que des manchons isolants le ralentissent dans les sections minces.

Figure 3. Principe de solidification contrôlée

[Refroidissement] → Refroidissement rapide → Zone solide précoce

[Riser] → Refroidissement lent → Liquide jusqu’à la fin

Prévention du rétrécissement

Les voies d’alimentation doivent rester ouvertes jusqu’à la solidification complète. Un gel prématuré au niveau des points d’injection isole le métal liquide et emprisonne des vides.

Réduction du stress et des larmes chaudes

Un refroidissement uniforme réduit les contraintes résiduelles. Les revêtements de moule, les noyaux flexibles et un positionnement adéquat de la ligne de joint minimisent les contraintes.

Délai de démoulage

Un démoulage prématuré peut déformer les pièces moulées chaudes ; un démoulage tardif peut provoquer une oxydation. Le démoulage idéal a lieu lorsque le métal atteint une température de 400 à 600 °C, selon le type d’alliage.

Défauts liés aux gaz et leur contrôle

Les défauts gazeux — soufflures, piqûres et porosités — figurent parmi les problèmes de fonderie les plus courants.

Sources de gaz

- Gaz dissous :L’hydrogène dans l’aluminium, l’azote dans l’acier.

- Gaz de moisissure :Des liants, des huiles ou de l’humidité.

- Air emprisonné :En raison de turbulences ou d’un déclenchement incorrect.

Mesures préventives

- Utiliser des matériaux de charge préchauffés.

- Utiliser des comprimés de dégazage ou un dégazeur rotatif.

- Cuire les moules et les noyaux au four pour éliminer l’humidité.

- Maintenir un flux laminaire dans la conception du système de régulation.

Tableau 3. Symptômes et remèdes liés aux défauts gazeux

| Symptôme | Cause probable | Action préventive |

| fosses à surface ronde | Gaz hydrogène | Améliorer le dégazage |

| Caries irrégulières | Gaz liant | Cuire les cœurs plus longtemps |

| Trous d’épingle groupés | Aspiration d’air | Système de portail repensé |

| Souffleurs près de la colonne montante | Libération tardive de gaz | Augmenter la ventilation, réduire le débit de versement |

Défauts d’inclusion et de scories

Les inclusions amorcent les fissures et réduisent la durée de vie en fatigue. Leur prévention exige une combinaison de propreté du procédé et de contrôle du flux.

Inclusions dans les alliages ferreux

Les oxydes et les scories résultent de niveaux élevés d’oxygène ou de turbulences. Les désoxydants tels que l’aluminium ou le silicium forment des composés stables qui remontent à la surface.

Sceaux dans les alliages non ferreux

Des scories se forment lorsque le métal réagit avec l’air pendant le maintien en température. Les flux réduisent l’oxydation et favorisent la coalescence des gouttelettes de métal emprisonnées dans les scories.

Filtration et contrôle du débit

Les filtres en mousse céramique (10 à 30 ppi) sont efficaces pour retenir les inclusions. La simulation d’écoulement permet de s’assurer que leur positionnement minimise les pertes de charge.

Prévention du rétrécissement et de la porosité

Comprendre les mécanismes de rétrécissement

Lorsque le métal en fusion se solidifie, sa densité augmente, créant des vides s’il n’est pas alimenté correctement. Il en existe deux types :

- Micro-rétrécissement :Cavités microscopiques dispersées.

- Macro-rétrécissement :Grandes cavités visibles sur les radiographies.

Aides à l’alimentation

- Les colonnes montantes exothermiques maintiennent la température d’alimentation.

- Les manchons isolants retardent les pertes de chaleur.

- Les refroidissements favorisent la solidification directionnelle.

Simulation de processus

Les logiciels modernes de simulation de fonderie permettent de prédire le retrait et la porosité avant la production. L’ajustement de la taille de la masselotte, de l’emplacement du point d’injection et des vitesses de refroidissement réduit la probabilité de défauts jusqu’à 90 %.

Larmes chaudes et fissures

Des défauts liés aux contraintes thermiques, tels que les déchirures à chaud, se produisent lorsque le métal se contracte mais est retenu par le moule ou par des régions solidifiées adjacentes.

Causes

- Des vitesses de refroidissement inégales.

- Angles vifs ou transitions entre épaisseurs faibles et fortes.

- Ductilité insuffisante de l’alliage lors de la solidification.

Solutions de conception

- Prévoyez des filets généreux aux jonctions.

- Appliquer des refroidisseurs pour équilibrer le refroidissement.

- Utilisez des noyaux flexibles ou du sable compressible.

Modification de l’alliage

L’ajout d’agents d’affinage du grain comme le titane-bore (dans l’aluminium) ou d’inoculants (dans la fonte) affine la structure et améliore la ductilité lors de la solidification.

Défauts de surface et finition

Brûlures et croûtes

Ces défauts résultent de la pénétration de métal dans le sable. Les solutions comprennent les revêtements réfractaires, les surfaces de moule plus dures et les températures de coulée plus basses.

Défauts d’érosion et de lavage

Un flux turbulent ou un mauvais système d’alimentation peuvent éroder les parois du moule. Des canaux d’alimentation plus lisses et des filtres en céramique réduisent la vitesse d’impact.

Arrêts à froid et dysfonctionnements

Ce problème est dû à une température insuffisante ou à un débit trop lent. Augmenter la surchauffe et améliorer l’équilibre du débit permet d’assurer un remplissage complet.

Nettoyage et finition

Le grenaillage, le meulage et le décapage permettent d’éliminer les résidus de sable et d’oxydes. Les systèmes de grenaillage automatisés garantissent une texture de surface homogène.

Surveillance avancée et contrôle des processus

La numérisation et les technologies de l’Industrie 4.0 révolutionnent la prévention des défauts.

Intégration des capteurs

Des thermocouples, des capteurs de vibrations et des pyromètres optiques transmettent des données en temps réel aux systèmes de contrôle. Les gradients de température anormaux déclenchent des alarmes avant même l’apparition de défauts.

Analyse de données

Les algorithmes d’apprentissage automatique détectent des corrélations subtiles entre les variables de processus et l’apparition de défauts, permettant ainsi des interventions prédictives.

Figure 4. Système de prévention des défauts en boucle fermée

Capteurs → Enregistreur de données → Modèle d’IA → Retour d’information → Ajustement du processus

Inspection par rayons X et ultrasons

Les essais non destructifs (END) permettent d’identifier les vides ou inclusions cachés. La reconnaissance d’images basée sur l’IA accélère désormais la classification des défauts.

Jumeaux numériques

Un jumeau numérique reproduit la ligne de fonderie physique, simulant son comportement en temps réel dans des conditions variables. Il permet de réaliser des expériences virtuelles afin de prévenir des défauts coûteux.

Optimisation des processus et amélioration continue : Contrôle statistique des processus (SPC)

Les cartes de contrôle de la température, de la composition et de la compactibilité du sable permettent de détecter les tendances avant qu’elles ne provoquent des défauts. Les limites d’écart type garantissent la constance de la qualité.

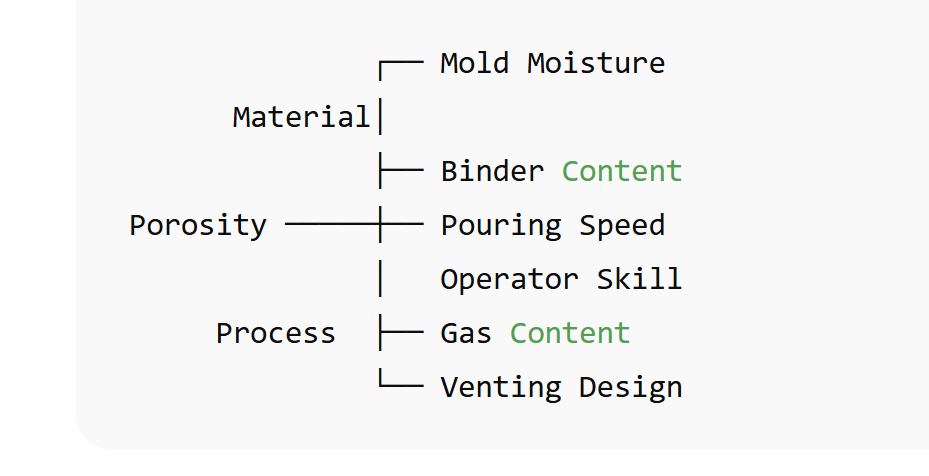

Analyse des causes profondes

En cas de dysfonctionnement, des méthodes structurées comme la méthode des « 5 pourquoi » ou les diagrammes d’Ishikawa permettent d’identifier les causes sous-jacentes, et non seulement les symptômes.

Figure 5. Exemple de diagramme en arêtes de poisson pour la porosité

Approches Kaizen et Lean

Des audits réguliers des processus et de petites améliorations progressives permettent de réduire durablement les défauts. Des équipes pluridisciplinaires partagent leurs connaissances entre les services de fusion, de moulage et de finition.

Facteurs humains et formation

Aucune technologie ne peut remplacer une main-d’œuvre qualifiée. De nombreux défauts de fonderie sont dus à des lacunes en matière de formation ou de communication.

Procédures opérationnelles standard

Les instructions écrites doivent préciser des valeurs exactes — températures, durées, pressions — en évitant un langage ambigu comme « modéré » ou « suffisant ».

Aides visuelles

Des affiches, des vidéos et des diagrammes de flux à code couleur aident les travailleurs à reconnaître les conditions de moisissure correctes et incorrectes.

Développement des compétences

Les programmes de certification en technologie de fonderie renforcent la compréhension de la mécanique des fluides, de la métallurgie et de la sécurité, ce qui permet de réduire directement les taux de défauts.

Culture de la qualité

Récompenser les équipes pour les lots sans défaut favorise l’implication. Des réunions qualité régulières garantissent l’alignement entre l’ingénierie et la production.

Étude de cas : Fonderie d’aluminium pour l’automobile

Une fonderie automobile produisant des culasses a constaté un taux de rebut de 8 % dû à la porosité. Après la mise en œuvre d’un programme de prévention intégré :

- Installation d’un dégazeur rotatif à l’azote.

- Rehausse repensée avec manchon exothermique.

- Introduction de filtres en céramique dans le système de régulation.

- Ajout de capteurs thermiques en temps réel.

Résultats:

- La porosité a été réduite de 8 % à 0,8 %.

- Le rendement s’est amélioré de 12 %.

- Les coûts liés aux rebuts d’usinage ont diminué de 30 %.

Ceci illustre comment la prévention systématique des défauts transforme à la fois la qualité et la rentabilité.

Avantages environnementaux et de durabilité

La prévention des défauts ne concerne pas seulement la qualité, mais aussi la durabilité. Chaque pièce moulée rejetée représente un gaspillage de métal, de sable et d’énergie.

Économies d’énergie

Réduire les déchets de 5 % peut diminuer la consommation d’énergie du four jusqu’à 15 %, car moins de refontes sont nécessaires.

Réduction des déchets

La récupération du sable et la réduction des déchets contribuent aux objectifs de l’économie circulaire.

Contrôle des émissions

Des pratiques de fusion plus propres et une réduction des retouches diminuent les émissions de CO₂ et améliorent la santé des travailleurs.

Résumé des mesures préventives

Tableau 4. Liste de contrôle complète pour la prévention des défauts

| Étape du processus | Principales mesures préventives |

| Fusion | Contrôle de la chimie de l’alliage, dégazage, filtration, élimination des scories |

| Moulage | Utilisez du sable de haute qualité, un dosage de liant correct et assurez une bonne ventilation. |

| Verser | Maintenir la température et la vitesse, minimiser les turbulences |

| Solidification | Concevoir pour un refroidissement directionnel, utiliser des refroidisseurs et des colonnes montantes |

| Finition | Inspecter visuellement et par CND, effectuer un nettoyage régulier |

| Contrôle de qualité | Appliquer le SPC, l’analyse IA et les boucles de rétroaction |

La prévention des défauts ne s’obtient pas par des corrections isolées, mais par un contrôle intégré tout au long de la chaîne de valeur.

Tendances futures en matière de prévention des défauts

Moulage assisté par additifs

Les moules en sable imprimés en 3D permettent des géométries d’alimentation précises qui minimisent les turbulences et réduisent les joints de noyau.

Analyse prédictive en temps réel

Les modèles d’IA entraînés sur des milliers de cycles de production prédisent les probabilités de défauts avant même le début du moulage.

Matériaux intelligents

Les réfractaires auto-réparateurs et les revêtements avancés résistent à l’érosion et aux chocs thermiques, prolongeant ainsi la durée de vie des moules.

Conception axée sur le développement durable

Les alliages légers et la géométrie optimisée de la colonne montante permettent de réduire la quantité de matériaux utilisés tout en maintenant la résistance.

Impact économique

L’avantage financier de la prévention des défauts est considérable. Pour une fonderie de taille moyenne produisant 10 000 tonnes par an :

- Chaque réduction de 1 % des déchets permet d’économiser environ 250 000 $ par an.

- Moins de défauts réduisent les coûts de main-d’œuvre pour les retouches et les inspections.

- Une fiabilité accrue renforce la réputation du fournisseur et la confiance des clients.

Tableau 5. Répartition des coûts avant et après la prévention des défauts

| Catégorie de coût | Avant la prévention des défauts (%) | Après la prévention des défauts (%) | Tendance du changement |

| Matière première | 60 % | 60 % | — (inchangé) |

| Énergie | 15 % | 12 % | ↓ Réduction de la consommation d’énergie grâce à une diminution du nombre de refontes |

| Mise au rebut / Retravail | 15 % | 5 % | ↓ Amélioration significative grâce au contrôle des processus |

| Travail | 10 % | 8 % | ↓ Amélioration de l’efficacité et réduction des reprises |

| Total | 100 % | 100 % | — |