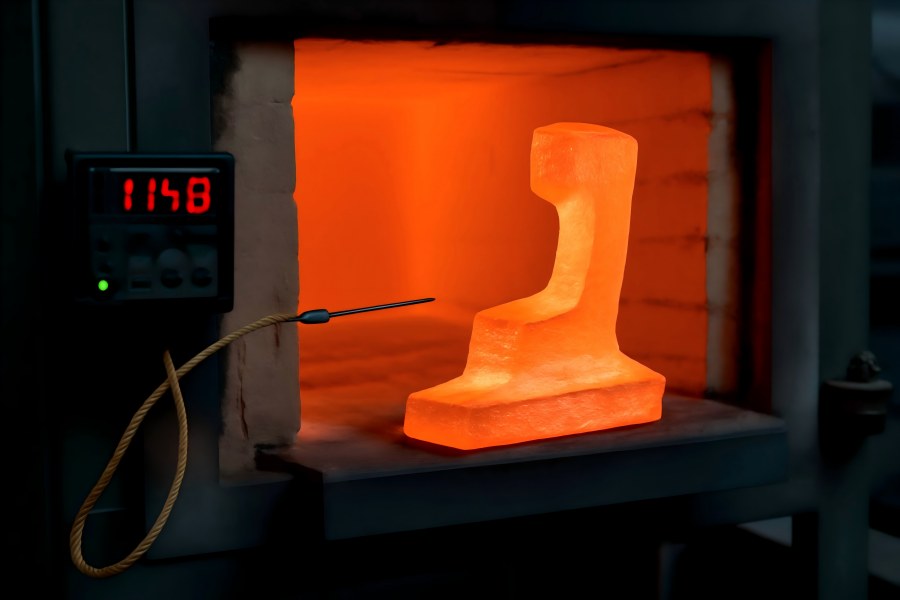

Le traitement thermique est essentiel en forgeage et en fonderie, améliorant la résistance, la dureté, la ténacité et la ductilité des métaux grâce à un chauffage et un refroidissement contrôlés qui modifient leur microstructure.

Cependant, des problèmes tels que la déformation et l’oxydation peuvent altérer la qualité des pièces traitées thermiquement. Optimiser l’efficacité de la production et obtenir les meilleurs résultats possibles exige de comprendre et de prendre en compte ces problèmes.

1. Déformation ou distorsion

Le gauchissement ou la déformation désigne la modification involontaire de la forme d’un matériau lors d’un traitement thermique. Ce problème est particulièrement fréquent dans les composants de grande taille ou complexes, où un refroidissement ou un chauffage irrégulier peut engendrer un déséquilibre des contraintes internes. Lors d’un refroidissement irrégulier, différentes parties du matériau se dilatent ou se contractent à des vitesses différentes, ce qui provoque une déformation.

Causes

- Des vitesses de chauffage ou de refroidissement inégales :Les matériaux d’épaisseurs ou de compositions différentes peuvent absorber la chaleur à des vitesses différentes, ce qui entraîne une dilatation ou une contraction non uniforme.

- Support ou fixation inadéquats pendant le chauffage :Lorsque les pièces métalliques ne sont pas correctement soutenues, elles peuvent se déformer sous leur propre poids ou en raison de contraintes thermiques inégales.

- Stress dû à l’extinction :Le refroidissement rapide du matériau lors de la trempe peut engendrer des contraintes internes susceptibles de provoquer des déformations.

Solutions

- Utilisation de dispositifs de fixation et de supports appropriés :En veillant à ce que les pièces soient correctement soutenues pendant le traitement thermique, les contraintes thermiques peuvent être mieux réparties, minimisant ainsi le risque de déformation.

- Vitesses de chauffage et de refroidissement contrôlées :Un chauffage et un refroidissement progressifs et uniformes permettent d’éviter les variations de température dues à la dilatation et à la contraction. Ceci peut être réalisé grâce à une meilleure régulation du four et à des stratégies de montée en température adaptées.

- Soulagement du stress post-traitement :Après traitement thermique, l’application de procédés de relaxation des contraintes, tels que le revenu ou le recuit, peut contribuer à réduire les contraintes résiduelles et à minimiser la déformation.

2. Oxydation et entartrage des surfaces métalliques

L’oxydation se produit lorsqu’un métal réagit avec l’oxygène à haute température, entraînant la formation de couches d’oxyde. Ce phénomène est particulièrement problématique pour l’acier et les alliages à base de fer, car l’oxydation peut former une calamine qui altère l’aspect du métal et réduit ses performances en provoquant des défauts de surface. L’entartrage se produit lorsque ces couches d’oxyde se forment et s’écaillent, créant des surfaces rugueuses et irrégulières qui nécessitent un traitement ultérieur pour être corrigées.

Causes

- Températures élevées :Une exposition prolongée à la chaleur accélère l’oxydation, notamment pour les métaux comme l’acier, qui réagissent facilement avec l’oxygène à des températures élevées.

- Exposition à des environnements riches en oxygène :Le traitement thermique à l’air libre ou dans des atmosphères de four mal contrôlées augmente la probabilité d’oxydation et d’entartrage.

- Absence d’atmosphères protectrices :Une protection insuffisante lors du traitement thermique permet à l’oxygène de réagir avec la surface du matériau, entraînant une oxydation et un entartrage.

Solutions

- Utilisation du vide ou d’atmosphères inertes :Le traitement thermique effectué sous vide ou sous atmosphère de gaz inerte (comme l’azote ou l’argon) réduit le contact entre le matériau et l’oxygène, empêchant ainsi l’oxydation.

- Contrôle adéquat de l’atmosphère du four :Les fours doivent être régulièrement contrôlés et réglés afin de garantir une atmosphère neutre ou réductrice. Ceci peut être réalisé en contrôlant le taux d’oxygène à l’intérieur du four.

- Application des revêtements protecteurs :Le revêtement des métaux avec des films protecteurs avant traitement thermique empêche l’exposition directe à l’oxygène et protège le matériau de l’oxydation.

3. Surchauffe et surexposition à la chaleur

La surchauffe se produit lorsque le métal est exposé à des températures supérieures à celles recommandées pour un traitement thermique donné. Elle peut entraîner des modifications indésirables des propriétés du matériau, telles qu’une perte de dureté, une fragilité accrue ou une diminution de sa résistance à la traction.

Causes

- Réglages de température incorrects :Si la température du four est réglée trop élevée, le métal peut surchauffer, ce qui modifie sa microstructure et dégrade ses propriétés mécaniques.

- Surveillance et contrôle inefficaces :En l’absence de systèmes de surveillance précis, les températures peuvent dépasser les plages recommandées, entraînant une surchauffe.

Solutions

- Mise en œuvre de systèmes de contrôle de la température :L’utilisation de systèmes de contrôle précis de la température, avec thermocouples et mécanismes de rétroaction automatisés, permet d’éviter la surchauffe. Ces systèmes garantissent le maintien de la température dans la plage souhaitée.

- Étalonnage régulier des équipements :Les équipements de traitement thermique doivent être régulièrement étalonnés afin de garantir la précision des mesures de température. Cela implique notamment de vérifier le bon fonctionnement des capteurs de température.

- Surveillance du capteur de température :Placez des capteurs de température à des endroits stratégiques pour surveiller le processus de traitement thermique et apporter des modifications en temps réel si nécessaire.

4. Durcissement incomplet

On parle de durcissement incomplet lorsque certaines parties du matériau n’atteignent pas la dureté souhaitée après traitement thermique. Cela peut se produire lorsque certaines zones du matériau ne chauffent pas à la température requise ou lorsque la trempe est insuffisante, ce qui entraîne une répartition inégale de la dureté.

Causes

- Chauffage insuffisant :Si le matériau n’est pas chauffé à la température adéquate, il risque de ne pas subir la transformation de phase requise, ce qui entraînera la formation de zones qui ne seront pas complètement durcies.

- Trempe incorrecte ou irrégulière :Si le milieu ou la technique de trempe ne convient pas au matériau, ou s’il n’est pas appliqué uniformément, certaines parties du matériau peuvent rester molles.

Solutions

- Optimisation du processus de chauffage :S’assurer que le matériau atteigne la température adéquate en continu garantit la formation de la microstructure souhaitée. Cela peut nécessiter l’utilisation d’équipements de mesure et de contrôle de température de pointe.

- Choix approprié du milieu de trempe :Différents matériaux nécessitent des milieux de trempe spécifiques (par exemple, de l’huile, de l’eau ou des solutions polymères) pour obtenir un durcissement homogène.

- Trempe uniforme :Veillez à ce que le matériau soit uniformément immergé dans le milieu de trempe afin d’éviter les zones molles.

5. Craquage

La fissuration est un défaut critique qui survient lorsqu’un matériau se fracture lors d’un traitement thermique. Elle peut apparaître immédiatement après le traitement ou sous l’effet des contraintes thermiques induites par le chauffage et le refroidissement. La fissuration compromet fortement l’intégrité structurelle du matériau et peut entraîner une défaillance en service.

Causes

- Contraintes thermiques :Un chauffage et un refroidissement rapides peuvent engendrer des contraintes internes au sein du matériau, entraînant la formation de fissures.

- Vitesses de refroidissement inexactes :Un choc thermique provoqué par une trempe rapide ou un refroidissement irrégulier peut entraîner des fissures.

- Défauts internes :Les matériaux présentant des défauts ou des inclusions préexistants peuvent se fissurer sous l’effet des contraintes thermiques.

Solutions

- Refroidissement progressif et contrôlé :Pour minimiser le choc thermique, il convient d’utiliser des vitesses de refroidissement contrôlées. Un refroidissement lent lors de la trempe et après refroidissement permet d’éviter les fissures.

- Préchauffage pour éviter un choc thermique :Le préchauffage des matériaux avant traitement thermique permet de réduire les gradients de température et les contraintes internes, minimisant ainsi le risque de fissuration.

- Traitements pour soulager le stress :Le traitement de relaxation des contraintes après fabrication, tel que le recuit, peut réduire les contraintes internes, rendant ainsi le matériau moins sujet à la fissuration.

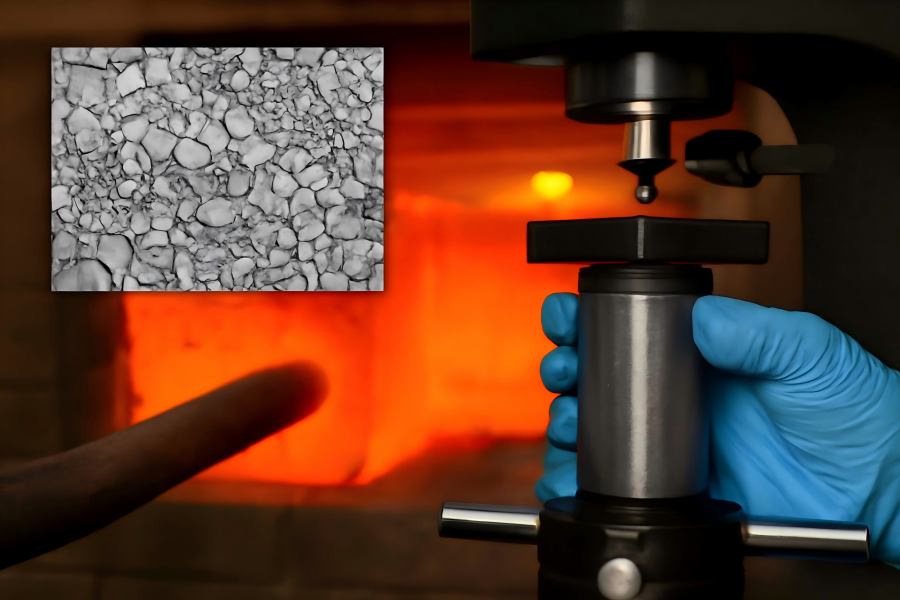

6. Microstructure inadéquate

Les propriétés mécaniques d’un matériau sont fortement influencées par sa microstructure. Un traitement thermique mal maîtrisé peut empêcher la formation de la microstructure souhaitée, entraînant des performances médiocres telles qu’une faible résistance, une dureté ou une ténacité insuffisante.

Causes

- Combinaisons temps-température incorrectes :Si les paramètres de temps ou de température ne sont pas correctement définis, le matériau risque de ne pas subir les transformations appropriées, ce qui conduira à une microstructure sous-optimale.

- Matériaux sur- ou sous-trempés :Si le matériau est trempé trop rapidement ou trop lentement, sa microstructure peut être incomplète ou mal formée.

Solutions

- Correction des cycles temps-température :Différents matériaux nécessitent des combinaisons temps-température spécifiques pour obtenir la microstructure souhaitée. Un contrôle et une surveillance précis de ces cycles sont essentiels.

- Analyses métallurgiques régulières :L’analyse métallurgique continue pendant le traitement thermique permet de garantir la conformité de la microstructure. Elle peut notamment s’appuyer sur des outils tels que la microscopie ou des essais de dureté pour suivre l’évolution du processus.

- Utilisation de vitesses de refroidissement contrôlées :L’utilisation d’un processus de refroidissement contrôlé lors de la trempe contribuera à garantir la formation uniforme de la microstructure souhaitée dans tout le matériau.