Le forgeage de l’acier est au cœur de la production industrielle moderne. Des essieux automobiles aux arbres de turbines, en passant par les engins de chantier et les attelages ferroviaires, les composants en acier forgé garantissent la robustesse, la sécurité et la longévité d’innombrables systèmes mécaniques. Cependant, malgré des presses de pointe, des matrices précises et un contrôle rigoureux des processus, des défauts peuvent subsister, compromettant la performance et la rentabilité.

Comprendre les causes profondes de ces défauts et mettre en œuvre des solutions pratiques en atelier est essentiel pour tout fabricant soucieux d’une qualité constante et d’une fiabilité à long terme. Les sections suivantes explorent dix des défauts de forgeage de l’acier les plus courants, leurs causes et les moyens de les prévenir efficacement.

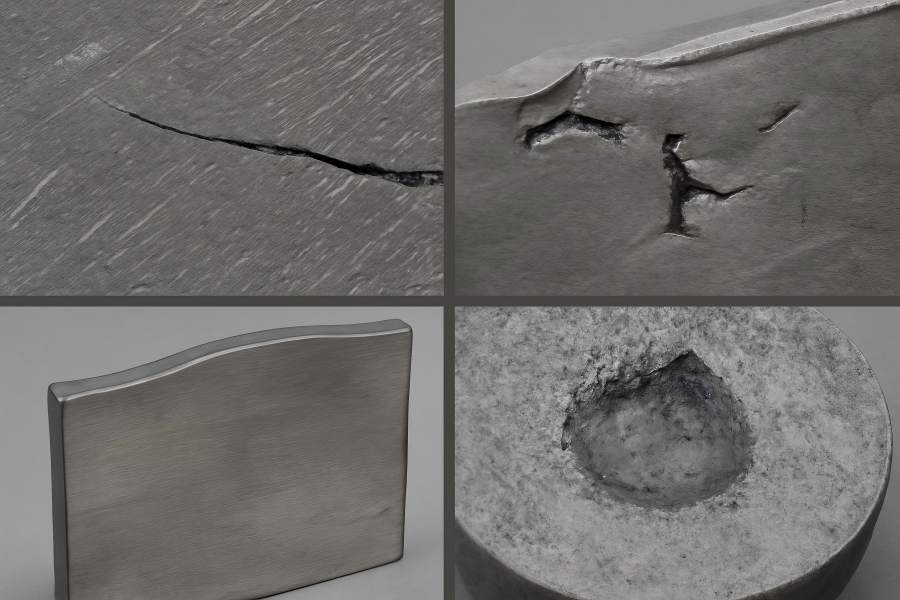

1. Fissures (fissuration à chaud et à froid)

La fissuration figure parmi les défauts de forgeage les plus graves. Elle survient lorsque les contraintes internes ou externes dépassent la ductilité du matériau pendant ou après la déformation. Les fissures à chaud se développent pendant le forgeage, tandis que les fissures à froid se forment généralement pendant le refroidissement ou les traitements ultérieurs.

Causes :

- Contraintes excessives pendant la déformation ou séparation de la matrice.

- Surchauffe ou sous-chauffe, créant des gradients de température au sein de la billette.

- Fragilisation par l’hydrogène due à l’humidité ou à la contamination de l’acier.

- Vitesses de refroidissement inadéquates ou préchauffage insuffisant des billettes de grande taille.

Solutions :

- Maintenir des températures de forgeage uniformes dans la plage recommandée pour la nuance d’acier.

- Préchauffer uniformément les billettes et les matrices de grande taille afin d’éviter les chutes de température brutales.

- Contrôler l’hydrogène en maintenant une atmosphère sèche et l’acier propre.

- Appliquer un refroidissement contrôlé et un traitement thermique de détente après forgeage.

- Avant la fin de l’opération, effectuer des contrôles non destructifs (CND) afin de détecter toute fissure cachée.

Impact :

Les fissures peuvent rendre inutilisables des pièces robustes comme les arbres ou les engrenages. Les prévenir permet non seulement de réduire les rebuts, mais aussi de préserver votre réputation de fiabilité dans les secteurs critiques.

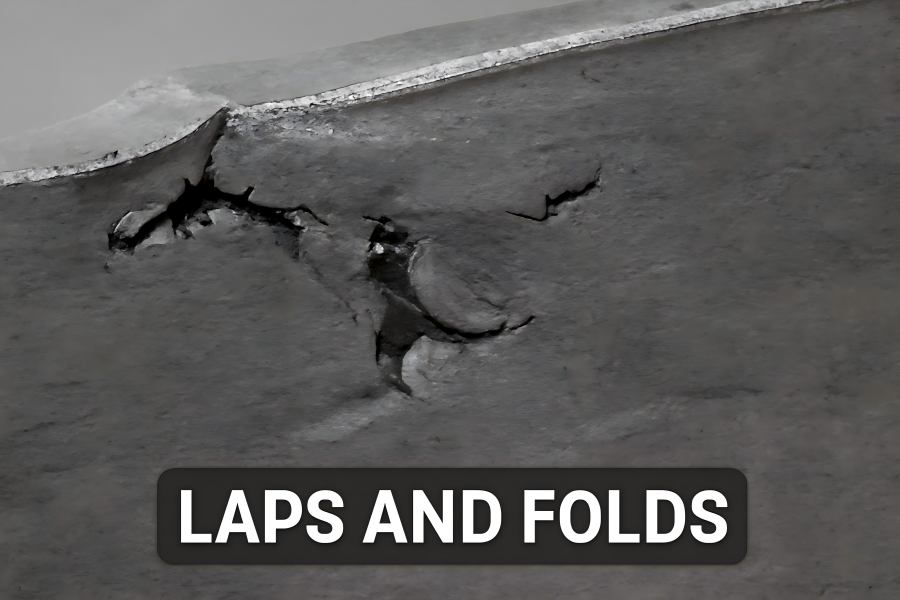

2. Recouvrements et plis

Des replis ou des plis se forment lorsque la surface du matériau se replie sur elle-même pendant le forgeage et que la liaison interne est défaillante. Ces défauts provoquent des ruptures prématurées par fatigue en concentrant les contraintes.

Causes :

- Conception inadéquate de la matrice, avec des angles vifs ou des changements de direction brusques.

- Température de forgeage insuffisante, entraînant une faible plasticité.

- Pression ou lubrification de forgeage inadéquate, provoquant un flux irrégulier.

- Calaminage excessif à la surface de la billette, perturbant le flux.

Solutions :

- Repenser la conception des matrices pour favoriser un flux de matière régulier et des transitions arrondies.

- Assurer un chauffage adéquat de la billette et une température constante sur toute la section.

- Appliquer une lubrification efficace de la matrice pour minimiser le frottement et les replis.

- Décaper les billettes avant le forgeage par grenaillage ou nettoyage chimique.

- Inspecter les pièces forgées par des méthodes de contrôle de surface pour identifier les replis à un stade précoce.

Impact :

L’élimination des replis et des plis garantit une durée de vie en fatigue supérieure et un état de surface esthétique, ce qui est essentiel pour les composants visibles ou soumis à de fortes contraintes comme les vilebrequins, les accouplements et les arbres de transmission.

3. Sous-remplissage (Remplissage incomplet de la matrice)

Un sous-remplissage se produit lorsque le métal en fusion ou solide ne remplit pas complètement la cavité de la matrice. Il en résulte des zones manquantes, des dimensions réduites ou une épaisseur de paroi insuffisante, ce qui entraîne le rejet de la pièce ou des retouches coûteuses.

Causes :

- Pression de forgeage ou tonnage de presse insuffisants.

- Température de forgeage trop basse, réduisant la fluidité du métal.

- Dimensions de la billette incorrectes ou conception de la préforme inadéquate.

- Matrices froides absorbant la chaleur de la billette.

Solutions :

- Vérifier que la capacité de la presse correspond à la charge requise pour un remplissage complet de la matrice.

- Maintenir les températures de la billette et de la matrice dans la plage cible.

- Ajuster le volume de la billette et la forme de la préforme pour favoriser un remplissage complet.

- Appliquer une lubrification appropriée et chauffer la matrice avant chaque cycle de forgeage.

- Utiliser un logiciel de simulation d’écoulement pour vérifier le comportement de remplissage.

Impact :

Un sous-remplissage réduit directement la quantité de matériau utilisable et compromet la résistance dans les zones critiques. Une température de billette constante et une conception de matrice appropriée sont essentielles pour éliminer ce défaut coûteux.

4. Calamine et décarburation superficielle

La calamine désigne les oxydes de fer qui se forment à la surface de la billette lors du chauffage. La décarburation est la perte de carbone de la couche superficielle due à l’oxydation. Ces deux phénomènes entraînent une mauvaise qualité de surface et une réduction de la dureté ou de la résistance à l’usure.

Causes :

- Chauffage prolongé ou exposition à une atmosphère oxydante.

- Durée de cuisson excessive ou contrôle insuffisant de la température.

- Combustible contaminé ou composition oxydante des gaz de cuisson.

- Absence de revêtements protecteurs ou d’atmosphère neutre pendant le chauffage.

Solutions :

- Réduire le temps de maintien en température et s’assurer d’une répartition uniforme de la chaleur.

- Utiliser une atmosphère contrôlée ou neutre dans le four pour prévenir l’oxydation.

- Appliquer des revêtements anti-calamine sur les billettes avant chauffage.

- Nettoyer immédiatement les pièces forgées par grenaillage ou décapage après forgeage.

- Effectuer des essais de dureté superficielle ou de profondeur de carbonisation pour garantir la conformité.

Impact :

Minimiser la calamine et la décarburation réduit les surépaisseurs d’usinage, améliore la résistance à la fatigue et optimise l’état de surface – un point essentiel pour les pièces soumises à des charges importantes.

5. Cavités de retrait et vides internes

Des cavités de retrait se forment à l’intérieur des grandes pièces forgées lorsque le métal en fusion ou les zones chaudes refroidissent de manière inégale. La zone centrale se contracte, créant des cavités ou des micro-vides qui fragilisent la pièce.

Causes :

- Sections importantes refroidissant trop lentement au cœur.

- Déformation insuffisante pour éliminer la porosité dès l’étape de lingot.

- Mauvaise qualité des billettes ou ségrégation au sein de la matière première.

- Refroidissement non uniforme après forgeage ou traitement thermique inadéquat.

Solutions :

- Utiliser des billettes dont l’intégrité interne a été vérifiée par contrôle ultrasonique.

- Appliquer une déformation suffisante (taux de réduction ≥ 3:1) lors du forgeage pour éliminer les vides.

- Mettre en œuvre une solidification dirigée et concevoir des préformes favorisant la fermeture des flux internes.

- Refroidir uniformément et détendre les contraintes des grandes pièces forgées pour prévenir les zones de retrait.

- Effectuer des contrôles par ultrasons ou par macro-attaque chimique avant usinage.

Impact :

Les vides internes peuvent provoquer une rupture soudaine en service. Leur prévention garantit une capacité portante fiable pour les turbines, les bâtis de presses et les arbres de forte section.

6. Discontinuité du flux de grains

Le forgeage aligne les grains selon la forme de la pièce, lui conférant une résistance supérieure. Si les lignes de flux sont perturbées, intersectées ou mal orientées, la pièce perd sa ténacité directionnelle.

Causes :

- Conception inadéquate de la préforme entraînant une redirection brutale du flux de métal.

- Géométrie de la matrice incorrecte interrompant une déformation uniforme.

- Température de billette non uniforme ou chargement excentré.

- Réduction de forgeage incomplète ou finition prématurée.

Solutions :

- Concevoir les préformes et les matrices pour assurer un flux naturel autour des angles et des congés.

- Utiliser des simulations pour visualiser le flux de grains et optimiser les trajectoires de déformation.

- Maintenir un alignement constant de la billette et une température de forgeage constante.

- Appliquer une déformation adéquate à chaque étape pour obtenir un flux continu.

- Vérifier l’orientation du flux par des essais de macro-attaque chimique sur des échantillons.

Impact :

Un écoulement uniforme du grain améliore la résistance à la fatigue et la ténacité à la rupture, un facteur particulièrement important pour les applications de transmission et de structure.

7. Inclusions et piégeage d’impuretés

Les inclusions sont des particules non métalliques, telles que des scories, des oxydes ou des débris réfractaires, piégées dans la matrice métallique. Elles agissent comme des concentrateurs de contraintes et amorcent des fissures sous chargement cyclique.

Causes :

- Acier brut contaminé ou affinage inadéquat du bain de fusion.

- Présence excessive de scories de four dans les billettes.

- Oxydation lors du réchauffage ou turbulence du flux de métal.

- Filtration insuffisante de l’acier en fusion avant coulée.

Solutions :

- Utiliser des billettes de haute pureté et assurer le contrôle des inclusions lors de l’élaboration de l’acier.

- Décrasser et dégazifier le bain de fusion avant solidification.

- Maintenir des conditions de four propres et des environnements de chauffage contrôlés.

- Recourir à l’inspection des billettes et aux contrôles ultrasoniques pour détecter les inclusions sous-jacentes.

- Mettre en œuvre un système de filtration et des circuits d’écoulement contrôlés lors du réchauffage et du forgeage.

Impact :

La réduction des inclusions accroît la ténacité et la durée de vie en fatigue, améliorant ainsi la constance du produit et réduisant les retours clients.

8. Déformation et distorsion

La distorsion survient lorsque différentes parties d’une pièce forgée refroidissent ou se contractent à des vitesses différentes. Ceci entraîne des torsions, des flexions ou des défauts d’alignement qui affectent la précision d’usinage et l’ajustement de l’assemblage.

Causes :

- Vitesses de refroidissement variables entre les parties fines et épaisses.

- Contraintes résiduelles dues à une déformation non uniforme.

- Trempe rapide sans pré-refroidissement suffisant.

- Support insuffisant des pièces lors du traitement thermique.

Solutions :

- Concevoir des pièces forgées avec une épaisseur de paroi plus uniforme.

- Contrôler la vitesse de refroidissement à l’aide de ventilateurs, de fours ou de fluides caloporteurs.

- Intégrer un recuit de détente après le forgeage.

- Utiliser des dispositifs de fixation pour soutenir les pièces pendant le traitement thermique et éviter les flexions.

- Contrôler les dimensions immédiatement après le refroidissement afin de détecter les premières distorsions.

Impact :

Prévenir la déformation garantit la précision dimensionnelle, réduit les surépaisseurs d’usinage et élimine les reprises coûteuses pour les grandes pièces en acier.

9. Bavures excessives ou défauts d’ébavurage

Les bavures se forment lorsque du matériau excédentaire est expulsé entre les matrices lors du forgeage. Des bavures excessives ou un ébavurage insuffisant peuvent entraîner un gaspillage de matériau, augmenter l’effort d’usinage ou laisser des bavures saillantes sur les pièces finies.

Causes :

- Billets surdimensionnés générant un excès de métal.

- Jeu excessif de la matrice ou mauvais alignement.

- Pressage excessif ou course incorrecte.

- Outils d’ébavurage émoussés ou matrices d’ébavurage mal alignées.

Solutions :

- Calculer précisément le volume des billettes pour chaque conception de pièce.

- Ajuster la fermeture de la matrice et les dimensions des gorges d’ébavurage pour un flux optimal.

- Entretenir les outils d’ébavurage et s’assurer de leur tranchant pour des coupes nettes.

- Utiliser l’ébavurage mécanique ou laser pour réduire les bavures.

- Contrôler régulièrement l’épaisseur des bavures et la précision de l’ébavurage.

Impact :

Un contrôle efficace des bavures améliore l’efficacité, réduit les déchets et minimise les coûts de post-traitement, ce qui représente un gain de productivité direct pour les lignes de forgeage à haut volume.

10. Microstructure ou réponse au traitement thermique inadéquates

Même lorsque la forme et les dimensions sont correctes, des défauts microstructuraux peuvent réduire considérablement les propriétés mécaniques. Les gros grains, les carbures non affinés ou l’austénite résiduelle diminuent la ténacité et la durée de vie en fatigue.

Causes :

- Température de forgeage incorrecte entraînant une recristallisation incomplète.

- Surchauffe et grossissement des grains.

- Refroidissement non uniforme ou trempe incorrecte.

- Écarts dans le cycle de traitement thermique (température, durée ou fluide).

Solutions :

- Surveiller rigoureusement la température pendant les passes de forgeage et de finition.

- Appliquer des étapes de normalisation intermédiaires pour affiner les grains.

- Utiliser une trempe et un revenu contrôlés adaptés à la nuance d’acier.

- Valider l’uniformité du traitement thermique par des essais de dureté et d’analyse microstructurale.

- Former les opérateurs au chargement correct du four et au respect du cycle.

Impact :

L’obtention d’une microstructure fine et uniforme garantit que chaque composant forgé atteint, voire dépasse, les niveaux de résistance, de ductilité et de ténacité requis pour les conditions de service les plus exigeantes.

Intégrer la qualité au processus de forgeage

Prévenir les défauts ne se limite pas à la correction ; il s’agit d’instaurer une culture de maîtrise des processus et d’amélioration continue. Les principes suivants contribuent à garantir une constance à long terme et la confiance des clients :

Intégrité des matériaux

Utiliser systématiquement de l’acier certifié et propre. S’assurer que toutes les billettes ou lingots entrants réussissent les contrôles ultrasoniques et chimiques. Pour les grandes pièces forgées, sélectionner un matériau à faible ségrégation et à l’homogénéité mécanique éprouvée.

Surveillance des processus

Installer des capteurs de température et des systèmes de surveillance numérique sur les fours et les presses. Enregistrer la température de la matrice, la température à cœur de la billette et les données de course de la presse pour assurer la traçabilité.

Gestion des matrices et de l’outillage

Inspecter régulièrement les matrices afin de détecter toute usure, fissure ou dérive dimensionnelle. Établir un programme de maintenance préventive et remettre en état les outils avant l’apparition d’écarts de qualité.

Contrôle non destructif (CND)

Utiliser des techniques CND telles que les contrôles ultrasoniques, par particules magnétiques et radiographiques pour identifier les défauts internes avant usinage. Un échantillonnage régulier réduit le risque d’expédier des pièces défectueuses.

Simulation et contrôle prédictif

Les logiciels modernes de simulation de forgeage permettent de modéliser l’écoulement du métal, les gradients de température et les risques de défauts avant le début de la production. L’analyse prédictive accélère l’optimisation des processus et réduit les coûts d’essais.

Validation du traitement thermique

Le traitement thermique détermine les propriétés finales de l’acier forgé. L’utilisation de commandes précises pour le four, de thermocouples étalonnés et de tests de dureté réguliers garantit la conformité de chaque lot aux spécifications.

Formation et amélioration continue

En matière de défauts, vos opérateurs constituent votre première ligne de défense. Une formation continue sur les variables de processus, la détection des défauts et l’entretien des équipements assure des résultats constants, poste après poste.

Tableau récapitulatif : Défauts et solutions du forgeage de l’acier

| Type de Défaut | Cause Principale | Solution Pratique |

| Fissures (chaud/froid) | Contraintes thermiques, hydrogène, refroidissement incorrect | Chauffage uniforme, préchauffage des moules, détente des contraintes |

| Plis/Replis | Coins tranchants, basse température, mauvais écoulement | Conception de moule lisse, lubrification appropriée, préchauffage |

| Sous-remplissage | Faible tonnage, moules froids, conception de billettes défectueuse | Charge correcte de presse, température optimale, correction du préformage |

| Écaille et Décarburation | Atmosphère oxydante, temps de trempe prolongé | Revêtement protecteur, chauffage plus court, sablage |

| Cavités de Retrait | Refroidissement non uniforme, déformation insuffisante | Réduction importante, solidification directionnelle, inspection UT |

| Discontinuité du Flux de Grain | Mauvaise conception du préformage ou du moule | Analyse du flux simulé, alignement correct |

| Inclusions | Acier contaminé, piège à laitier | Fusions propres, dégazage, inspection ultrasonique |

| Déformation | Refroidissement inégal, contraintes résiduelles | Refroidissement contrôlé, recuit de soulagement des contraintes |

| Excès de Flash | Billettes surdimensionnées, mauvaise découpe | Contrôle précis du volume, outils tranchants, inspection de découpe |

| Microstructure Incorrecte | Traitement thermique incorrect | Cycles contrôlés, surveillance de la température, raffinement des grains |