La fundición a presión produce piezas metálicas precisas con características finas y superficies lisas. Existen dos métodos principales: fundición a presión en cámaras frías y en cámaras calientes. A pesar de moldear el metal, sus materiales, duraciones de ciclo, precios y aplicaciones son diferentes. Comprender estas distinciones ayuda a los fabricantes a seleccionar el enfoque adecuado.

¿Qué es la fundición a presión?

Se realizan inyecciones de metal fundido a alta presión en el molde. Normalmente, el metal se inyecta en un molde de acero u otro material resistente para producir piezas con detalles excepcionales, superficies lisas y alta precisión dimensional. Gracias a la excepcional eficiencia de este proceso de fabricación, se pueden producir piezas metálicas complejas en grandes cantidades.

Fundición a presiónLa principal ventaja de es su capacidad para crear piezas con calidad y forma confiables, lo que la convierte en una técnica popular en sectores como los bienes de consumo, la electrónica, la automoción y la aeroespacial.

¿Qué es la fundición a presión en cámara caliente?

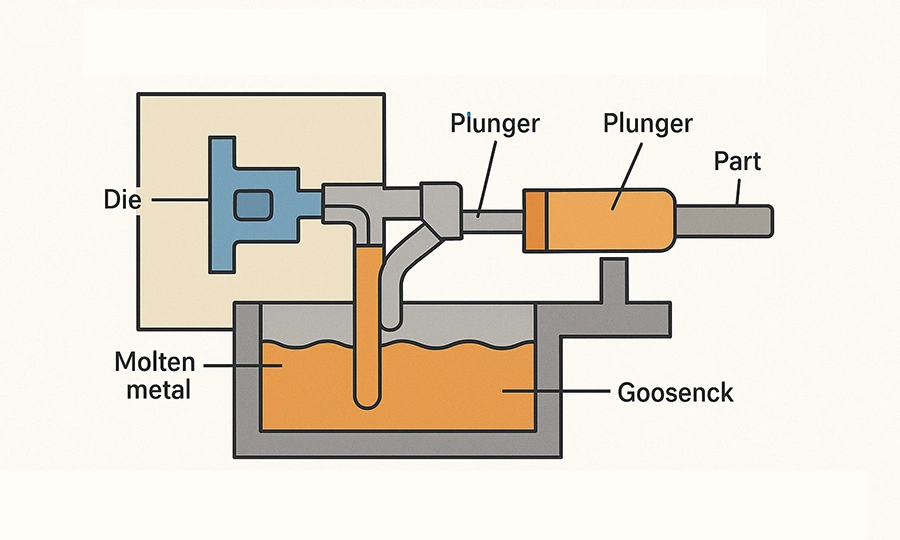

En el proceso de fundición a presión en cámara caliente, el sistema de inyección de metal se sumerge directamente en el metal fundido. Normalmente, un horno conectado al sistema de inyección recibe el metal fundido.

Las aleaciones de plomo, magnesio, zinc y otros metales con bajo punto de fusión son ideales para este proceso. El metal fundido se introduce en la matriz a alta presión mediante un pistón sumergido en el mecanismo de inyección utilizado en la fundición a presión en cámara caliente.

Cómo funciona la fundición a presión en cámara caliente

En la fundición a presión en cámara caliente, la cámara, la boquilla y otros componentes están expuestos al metal fundido durante todo el proceso. El metal fundido se inyecta en la matriz mediante un émbolo o pistón una vez que el sistema de inyección se ha sumergido en ella.

El metal fundido forma la porción deseada al llenar el molde y tomar la forma de la cavidad. Cuando el metal se enfría y fragua, se abre el molde y se expulsa el objeto terminado.

Ventajas clave de la fundición a presión en cámara caliente

| Ventajas | Descripción |

| Tiempo de ciclo más rápido | El metal fundido se inyecta directamente desde el horno, lo que produce ciclos más rápidos y una alta productividad. |

| Costos de equipo más bajos | La fundición a presión en cámara caliente requiere menos componentes mecánicos en comparación con la fundición en cámara fría, lo que reduce el costo del equipo. |

| Alta eficiencia de producción | Adecuado para la producción de grandes volúmenes de piezas pequeñas y complejas. |

| Acabado de superficie lisa | Este método ofrece una excelente calidad de acabado superficial, lo que lo hace ideal para piezas que requieren superficies lisas sin acabado adicional. |

| Adecuado para metales de bajo punto de fusión | Funciona mejor con metales de bajo punto de fusión, como aleaciones de zinc y magnesio, que son ideales para componentes de alta precisión. |

Desventajas clave de la fundición a presión en cámara caliente

| Desventajas | Descripción |

| Limitado a metales de bajo punto de fusión | Los metales que tienen puntos de fusión altos, como el aluminio, no se pueden utilizar en la fundición a presión en cámara caliente porque hacerlo dañaría los componentes de la cámara. |

| Piezas de menor resistencia | Las piezas fabricadas con metales como el zinc son generalmente menos duraderas y resistentes en comparación con las piezas fabricadas con metales de alto punto de fusión. |

| Riesgo de contaminación | La exposición prolongada a altas temperaturas puede provocar que la aleación de la cámara se degrade, dando lugar a la contaminación de las piezas. |

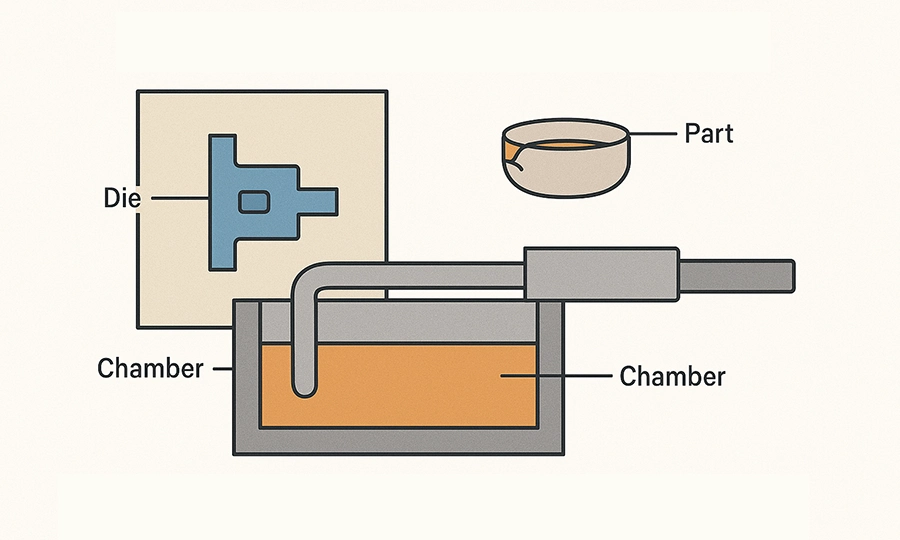

¿Qué es la fundición a presión en cámara fría?

Durante el proceso de fundición a presión en cámara fría, el metal fundido no entra en contacto directo con el sistema de inyección. En su lugar, se inyecta en el molde tras ser vertido en una cámara separada.

Dado que permite el uso de metales con puntos de fusión más altos, como aleaciones de cobre, latón y aluminio, este proceso es más adaptable. Las piezas más grandes y resistentes que requieren materiales que soporten mayores tensiones se producen frecuentemente mediante fundición a presión en cámara fría.

Cómo funciona la fundición a presión en cámara fría

En la fundición a presión en cámara fría, se utiliza una cuchara para mover físicamente el metal fundido hacia la cámara de inyección, donde un pistón o émbolo lo inyecta en el molde a alta presión.

La principal diferencia entre el mecanismo de inyección y el metal fundido reside en la similitud del proceso con la fundición a presión en cámara caliente. El objeto terminado se expulsa del molde una vez que el metal fundido se ha solidificado y lo ha llenado.

Ventajas clave de la fundición a presión en cámara fría

| Ventajas | Descripción |

| Adecuado para metales de alto punto de fusión | Para metales con altos puntos de fusión, como aleaciones de cobre y aluminio, la fundición a presión en cámara fría es perfecta. |

| Piezas de mayor resistencia | Las piezas fundidas a presión en cámara fría suelen ser más resistentes y duraderas, lo que las hace perfectas para aplicaciones exigentes. |

| Mayor flexibilidad del material | La fundición a presión en cámara fría es versátil y puede manejar una amplia gama de aleaciones metálicas, incluidas aquellas utilizadas en industrias exigentes. |

| Mejor para piezas más grandes | Este método es más eficaz para producir piezas más grandes que requieren mayor durabilidad y resistencia. |

| Menor riesgo de contaminación por metales | La separación del metal fundido del sistema de inyección reduce el riesgo de degradación y contaminación del metal. |

Desventajas clave de la fundición a presión en cámara fría

| Desventajas | Descripción |

| Tiempo de ciclo más lento | La fundición a presión en cámara fría implica más pasos, como verter el metal fundido en la cámara, lo que da como resultado tiempos de ciclo más lentos. |

| Costos de equipo más altos | Los componentes adicionales necesarios, como cucharones y cámaras separadas, aumentan los costos generales del equipo. |

| Configuración más compleja | La fundición a presión en cámara fría implica una configuración y un mantenimiento más complejos debido a la necesidad de componentes adicionales para manipular el metal fundido. |

Distinciones importantes entre la fundición a presión en cámaras frías y calientes

Las diferencias clave entre la fundición a presión en una cámara caliente y en una cámara fría se muestran en la siguiente tabla:

| Característica | Fundición a presión en cámara caliente | Fundición a presión en cámara fría |

| Punto de fusión de los materiales | Adecuado para metales de bajo punto de fusión como zinc, magnesio y plomo. | Adecuado para metales de alto punto de fusión como aluminio, latón y aleaciones de cobre. |

| Tiempo de ciclo | Más rápido debido a la conexión directa con el metal fundido. | Más lento debido a la necesidad de verter metal fundido en la cámara. |

| Costo del equipo | Menor costo debido a menos componentes mecánicos | Mayor costo debido a la necesidad de componentes y equipos adicionales |

| Solicitud | Piezas pequeñas, producción en grandes volúmenes, aleaciones de bajo punto de fusión | Piezas más grandes y resistentes fabricadas con metales de alto punto de fusión |

| Resistencia de las piezas | Menor resistencia, ideal para componentes decorativos o ligeros. | Mayor resistencia, adecuado para componentes automotrices, aeroespaciales e industriales. |

| Riesgo de contaminación | Mayor riesgo de contaminación debido a la exposición directa al metal fundido | Menor riesgo de contaminación debido a la separación del metal fundido del sistema de inyección |

| Manejo de materiales | La cámara está sumergida en metal fundido, lo que la hace ideal para aleaciones de bajo punto de fusión. | El metal fundido se vierte en la cámara, lo que la hace versátil para varios metales. |

Aplicaciones de la fundición a presión en cámara caliente y cámara fría

Tanto la fundición a presión en cámara caliente como en cámara fría se emplean en diversas industrias, pero tienen diferentes aplicaciones ideales según el tipo de material, el tamaño de la pieza y los requisitos de resistencia.

Aplicaciones de la fundición a presión en cámara caliente

- Piezas de automoción:Componentes pequeños como carburadores, piezas de motor y carcasas eléctricas que requieren alta precisión.

- Electrónica de consumo:Pequeñas piezas intrincadas, como conectores, carcasas y compartimentos, fabricados con aleaciones de zinc y magnesio.

- Dispositivos médicos:Piezas que requieren detalles finos y superficies lisas, como carcasas para equipos y herramientas médicas.

- Hardware:Artículos decorativos y otras piezas ligeras utilizadas en muebles, plomería y sistemas eléctricos.

Aplicaciones de la fundición a presión en cámara fría

- Industria automotriz:Las piezas más grandes y de alta resistencia, como los bloques de motor, las cajas de transmisión y las ruedas, están hechas de aleaciones de aluminio y cobre.

- Aeroespacial:Componentes resistentes y duraderos, como álabes de turbinas, soportes y carcasas fabricados con metales de alto punto de fusión, como aleaciones de aluminio.

- Maquinaria pesada:Componentes que requieren alta durabilidad, como piezas hidráulicas y maquinaria industrial.

- Electrónica y equipos eléctricos:Piezas que requieren excelentes propiedades térmicas y mecánicas, incluidos conectores, carcasas y disipadores de calor fabricados con aleaciones de aluminio.

Consideraciones sobre el material para ambos métodos de fundición a presión

La elección de la técnica de fundición a presión depende en gran medida de los materiales. La fundición a presión en cámara caliente es ideal para aleaciones de zinc, magnesio y plomo, que tienen puntos de fusión más bajos y fluyen fácilmente en los moldes. Estos materiales son ideales para piezas pequeñas y complejas, pero ofrecen menor resistencia en comparación con los metales procesados mediante fundición a presión en cámara fría.

Por el contrario, la fundición a presión en cámara fría es ideal para aluminio, cobre y latón, que tienen puntos de fusión más altos y requieren sistemas de inyección más robustos. Estos metales ofrecen mayor resistencia, resistencia térmica y durabilidad, lo que los hace adecuados para piezas más grandes y complejas utilizadas en industrias como la automotriz y la aeroespacial.