El cálculo de la tolerancia de fundición de inversión establece cuánto puede desviarse una pieza de metal fabricada de sus dimensiones de diseño sin dejar de ser aceptable para la función, el ensamblaje y el rendimiento.

Para los componentes metálicos de precisión utilizados en equipos aeroespaciales, automotrices, médicos e industriales, comprender el cálculo de tolerancia es esencial para lograr resultados de calidad y controlar los costos.

¿Qué es la tolerancia de fundición de inversión?

En la fabricación, la tolerancia se refiere a la variación aceptable con respecto a una dimensión especificada. En la fundición a la cera perdida, donde el metal fundido reemplaza los patrones de cera dentro de una cáscara cerámica, las tolerancias tienen en cuenta las variaciones debidas al comportamiento del material, los efectos térmicos y la precisión de las herramientas.

Estas tolerancias definen los rangos aceptables para características como diámetros, grosor de las paredes, ubicación de los agujeros y controles de forma. Las tolerancias realistas aseguran que las piezas cumplan con los requisitos de rendimiento, mientras controlan la complejidad de la inspección y los costos de producción.

Conceptos básicos de tolerancia

Antes de explorar cómo calcular la tolerancia, es útil comprender algunos conceptos fundamentales:

Dimensión nominal

La dimensión nominal es el tamaño ideal u objetivo especificado en la documentación de diseño o el modelo CAD.

Dimensión real

La dimensión real es el tamaño medido de una parte física después fundición y cualquier operación de acabado.

Banda de tolerancia

La tolerancia normalmente se expresa como una banda alrededor del valor nominal:

Formato más/menos:p.ej.,Ø50,00 ± 0,10 mmsignifica que la pieza puede variar entre49,90 mm y 50,10 mm.

Formato de límite:p.ej.,49,90 / 50,10 milímetros.

Tolerancias geométricas

Las tolerancias geométricas controlan aspectos de forma y relación más que solo el tamaño, incluida la planitud, la redondez, la perpendicularidad y la concentricidad.

Comprender estos conceptos es esencial para el cálculo de la tolerancia al sonido.

Rangos de tolerancia típicos en la fundición de inversión

Las tolerancias de la fundición de precisión varían según el tamaño de la pieza, el material y la complejidad geométrica. Las siguientes tablas proporcionan rangos de tolerancia comúnmente referenciados, basados en la experiencia de producción en fundición de precisión, medidos enpiezas fundidasantes de cualquier mecanizado posterior.

Tabla de tolerancias dimensionales

| Dimensión nominal (mm) | Tolerancia típica (± mm) | Observaciones |

| Hasta 10 | 0.08 | Pequeñas características |

| 10–25 | 0.10 | Pequeño a mediano |

| 25–50 | 0,15 | Dimensiones de gama media |

| 50–100 | 0,25 | Componentes más grandes |

| 100–200 | 0.40 | Partes estructurales |

| >200 | 0,60–0,80 | Características muy grandes |

Estos rangos reflejan las capacidades típicas en entornos de fundición bien controlados. La capacidad real del proveedor puede variar.

Tabla de tolerancias geométricas

| Característica geométrica | Rango de tolerancia típico | Aplicación típica |

| Llanura | 0,05–0,15 mm | Superficies de contacto |

| Redondez | 0,03–0,10 mm | agujeros cilíndricos |

| Perpendicularidad | 0,05–0,15 mm | Orientación de características |

| Concentricidad | 0,05–0,15 mm | Piezas giratorias |

| Paralelismo | 0,05–0,15 mm | Superficies opuestas |

Estas tolerancias geométricas complementan la tolerancia dimensional al garantizar que las relaciones superficiales esenciales estén dentro de una variación aceptable.

Cómo se calcula la tolerancia de la fundición de inversión

El cálculo de tolerancias en la fundición a la cera perdida implica comprender los requisitos funcionales, considerar la capacidad del proceso y asignar rangos de tolerancia para cada dimensión crítica. A continuación, se presenta un enfoque estructurado:

Paso 1: Identificar las dimensiones críticas

No todas las dimensiones son igualmente importantes. Comience por determinar qué características afectan la función, el ensamblaje o el rendimiento. Algunos ejemplos incluyen:

- Ajustes de cojinetes

- Superficies de sellado

- Diámetros de eje

- Planitud de la brida de montaje

Estas características a menudo requieren tolerancias más estrictas que los puntos de fijación secundarios o las superficies no críticas.

Paso 2: Establecer dimensiones nominales

Las dimensiones nominales se derivan de la intención de diseño o de las especificaciones CAD. Sirven como base para el cálculo de la tolerancia.

Paso 3: Capacidad del proceso de referencia

Utilizando tablas de tolerancia de referencia (como se muestra arriba) o datos de capacidad del proveedor, determine qué variación es realista para el proceso de fundición.antesPost-mecanizado. Estas bandas de tolerancia se basan frecuentemente en:

- Rangos de tamaño nominal

- Material y comportamiento durante la solidificación

- Nivel de precisión típico de fundición

Paso 4: Asignar bandas de tolerancia

Asigne tolerancias a cada dimensión crítica según la necesidad funcional y la capacidad del proceso. Las tolerancias estrictas se reservan para las dimensiones con impacto funcional directo, mientras que las tolerancias más amplias se aplican a las características no críticas.

Paso 5: Tenga en cuenta las tolerancias geométricas

Además de las tolerancias de tamaño, incluya tolerancias geométricas donde la forma o la orientación afecten la función.

Paso 6: Revisar y colaborar

Colaborar con proveedores e ingenieros de calidad para verificar que las tolerancias calculadas sean alcanzables y para ajustar los valores en función de datos detallados del proceso.

Ejemplo de cálculo de tolerancia

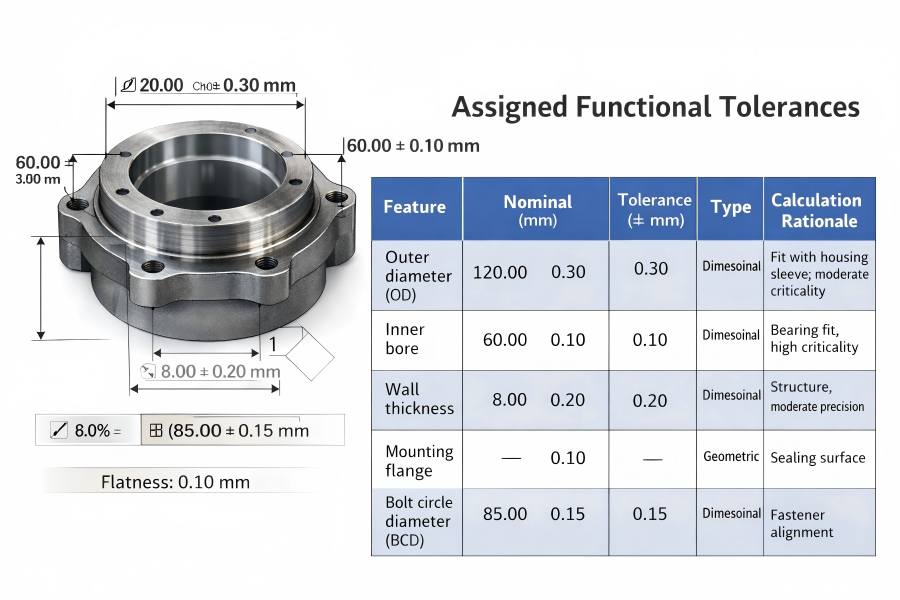

Analicemos un ejemplo detallado que ilustra el cálculo de tolerancias para una carcasa de engranaje de precisión. Supongamos que un componente tiene las siguientes características clave:

- Diámetro exterior (OD):nominales 120,00 mm

- Diámetro interior (IB):nominales 60,00 mm

- Espesor de la pared (WT):nominales 8,00 mm

- Planitud de la brida de montaje:superficie necesaria para el sellado

- Diámetro del círculo de pernos (BCD):nominales 85,00 mm

Tolerancias funcionales asignadas

La siguiente tabla muestra la asignación de tolerancia en función de las necesidades funcionales y la capacidad del proceso de fundición:

| Característica | Nominal (mm) | Tolerancia (± mm) | Tipo | Justificación del cálculo |

| Diámetro exterior (OD) | 120.00 | 0.30 | Dimensional | Ajuste con funda de carcasa; criticidad moderada |

| Diámetro interior (IB) | 60.00 | 0.10 | Dimensional | Ajuste de cojinetes, alta criticidad |

| Espesor de la pared (WT) | 8.00 | 0,20 | Dimensional | Estructura, precisión moderada |

| Planitud de la brida de montaje | — | 0.10 | Geométrico | Superficie de sellado |

| Diámetro del círculo de pernos (BCD) | 85.00 | 0,15 | Dimensional | Alineación de sujetadores |

Este ejemplo combina tolerancias dimensionales y geométricas para reflejar las necesidades de fundición reales y las capacidades del proceso.

Factores que influyen en el cálculo de la tolerancia

Los resultados de tolerancia dependen de algo más que el tamaño nominal. Diversos factores influyen en la tolerancia que una fundición puede alcanzar de forma realista.

Geometría de la pieza

Las formas complejas, las paredes esbeltas y los cambios abruptos en la sección transversal dificultan el control de la tolerancia. Las velocidades de enfriamiento diferenciales provocan contracción y variación desiguales.

Los diseñadores deben aspirar a:

- Espesor de pared uniforme

- Transiciones suaves entre funciones

- Varianza de sección transversal reducida

Estas prácticas de diseño hacen que el control de tolerancia sea más predecible.

Características del material

Las diferentes aleaciones se solidifican y se contraen de distintas maneras:

- aceros inoxidablesa menudo tienen un comportamiento de contracción predecible.

- Aleaciones de níquelpuede requerir tolerancias más amplias debido a mayores tasas de contracción.

- Titanio y aleaciones exóticas Puede tener una amplia variación térmica que afecta la tolerancia.

El comportamiento del material debe informar la asignación de tolerancia.

Precisión de herramientas

La calidad de las matrices de cera y del utillaje de cerámica impacta directamente en la reproducibilidad del patrón. Un utillaje de mayor precisión produce tolerancias de referencia más ajustadas.

Tenga en cuenta estos factores de herramientas:

- Los patrones de múltiples cavidades requieren cavidades coincidentes

- El desgaste de la herramienta a lo largo de los ciclos puede ampliar la variación de la tolerancia

- El pulido y la alineación de precisión mejoran la fidelidad de la tolerancia.

Estabilidad y control de procesos

La inyección estable de cera, el secado de la cáscara, el control del horno y la gestión de la temperatura de vertido mejoran la consistencia dimensional. Las fundiciones con sólidas capacidades de monitorización de procesos suelen ofrecer un rendimiento de tolerancia más consistente.

Volumen de producción

Las tiradas de bajo volumen o prototipos suelen depender de herramientas impresas o provisionales, lo que resulta en rangos de tolerancia más amplios. A medida que aumenta el volumen, la inversión en herramientas de mayor precisión y el perfeccionamiento del proceso se justifica en función de los costos, lo que permite tolerancias más ajustadas.

Tolerancia e implicaciones de costos

El coste de fabricación se ve afectado directamente por la precisión de la tolerancia:

- Se necesitan herramientas más precisas para tolerancias más estrictas

- Tiempos de medición e inspección más largos

- Potencial de mayor cantidad de desechos y reprocesos

- Puede ser necesario realizar un mecanizado posterior a la fundición para cumplir con la tolerancia.

Comprender esta relación ayuda a los ingenieros a equilibrar los requisitos de rendimiento con la economía de producción.

Ejemplo de costo vs. tolerancia

| Categoría de tolerancia | Impacto en los costos | Características típicas |

| Estándar | Base | Partes no críticas |

| Moderado | +15–30% | Características funcionales generales |

| Ajustado | +30–60% | Interfaces de precisión |

| Ultra ajustado | +60%+ | Características críticas aeroespaciales y médicas |

Esta tabla ayuda a ilustrar cómo las expectativas de tolerancia influyen en el costo en entornos de fabricación reales.

Métodos de inspección para la verificación de la tolerancia

La inspección garantiza que las piezas se encuentren dentro de los rangos de tolerancia designados una vez fabricadas las piezas fundidas. Las técnicas habituales de inspección consisten en:

Máquina de medición por coordenadas (CMM)

Las CMM miden características dimensionales y geométricas con alta precisión, esencial para la verificación de tolerancia en componentes de precisión.

Escáneres ópticos y láser

El escaneo sin contacto captura la geometría detallada de la superficie y genera datos 3D para compararlos con los modelos de diseño.

Medidores y accesorios personalizados

Los medidores Go/No Go, los medidores de tapón y los accesorios proxy brindan verificaciones rápidas de aprobación/rechazo para inspecciones de gran volumen.

Herramientas manuales tradicionales

Los calibradores, micrómetros y medidores de altura son útiles para realizar comprobaciones rápidas de tolerancias moderadas.

Control estadístico de procesos (CEP)

SPC rastrea datos dimensionales a lo largo del tiempo para detectar desviaciones y una posible producción fuera de tolerancia antes de que se produzcan desechos costosos.