La forja sigue siendo uno de los métodos de fabricación más antiguos y, a la vez, más innovadores del mundo. En las industrias actuales, impulsadas por la precisión —desde la automoción hasta la aeroespacial—, los servicios de forja en caliente han evolucionado desde el conformado de metales mediante fuerza bruta hasta un proceso digitalmente controlado y con ingeniería de calidad que define la fiabilidad de los componentes modernos.

El resurgimiento de la forja en la era moderna

En un momento en que la fabricación aditiva y el mecanizado CNC acaparan los titulares, la forja en caliente recupera discretamente su lugar como pilar fundamental de la fabricación de componentes pesados. Ofrece una integridad mecánica inigualable, rentabilidad para grandes series de producción y una trayectoria probada en piezas que deben soportar altas tensiones, fatiga y temperaturas extremas.

Tras las interrupciones en la cadena de suministro y la escasez de materiales a principios de la década de 2020, los fabricantes de Europa, Asia y Norteamérica redescubrieron el valor estratégico de las forjas locales. Las empresas de forja que invirtieron en calentamiento por inducción, simulación de procesos y control digital de la calidad se encontraron mejor posicionadas para atender a los fabricantes de equipos originales (OEM) que buscaban resistencia y trazabilidad.

¿Qué es la forja en caliente?

La forja en caliente es el proceso de deformación plástica del metal a una temperatura superior a su punto de recristalización. A diferencia de la forja en frío o el mecanizado, que pueden provocar endurecimiento por deformación o desalineación del grano, la forja en caliente garantiza el refinamiento del grano, la ductilidad y la alineación anisotrópica de la resistencia a lo largo de la forma del componente.

Rangos de temperatura típicos:

| Tipo de material | Rango de temperatura de forjado en caliente (°C) | Aplicaciones comunes |

| Acero al carbono | 950–1250 | Ejes, engranajes, ejes de transmisión |

| Acero inoxidable | 1000–1200 | Válvulas, instrumentos médicos |

| Aleaciones de aluminio | 350–520 | Accesorios aeroespaciales |

| Aleaciones de titanio | 700–950 | Piezas de motores a reacción |

| Superaleaciones de níquel | 950–1150 | Álabes de turbina |

A estas temperaturas elevadas, los metales presentan una menor tensión de fluencia, lo que permite dar forma a geometrías complejas y minimizar el agrietamiento interno.

Evolución histórica de la forja en caliente

La evolución de la forja refleja la historia tecnológica de la civilización. La era del martillo y el yunque dio paso a los martillos hidráulicos, luego a las prensas hidráulicas, los martillos mecánicos y, finalmente, a los sistemas de matriz cerrada asistidos por ordenador.

Figura 1. Hitos históricos en la tecnología de la forja

| Era | Innovación clave | Impacto industrial |

| Antigua (antes de 1000 a.C.) | Forjado manual con martillo | Nacimiento de la fabricación de armas y herramientas |

| Revolución Industrial | Martillos de vapor y martillos de caída | Producción en masa de hardware |

| Mediados del siglo XX | Prensas hidráulicas, control de calor | Auge del forjado en la industria aeroespacial y automotriz |

| Finales del siglo XX | Simulación CAD/CAM y FEA | Optimización de componentes basada en diseño |

| Siglo XXI | Industria 4.0, integración de IoT | Monitoreo en tiempo real, mantenimiento predictivo |

Las plantas de forja actuales utilizan simulación termomecánica para predecir virtualmente el flujo del metal y el desgaste de la matriz antes de cualquier prueba física, reduciendo drásticamente el tiempo de desarrollo.

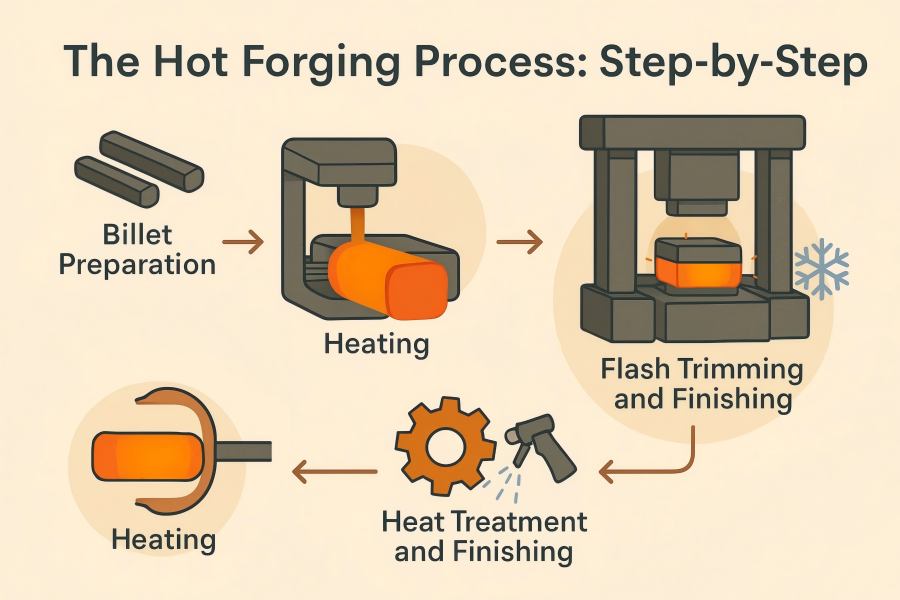

El proceso de forja en caliente: paso a paso

Aunque el principio fundamental —deformar el metal calentado bajo presión— permanece inalterado, la secuencia y los sistemas de control se han sofisticado considerablemente.

Preparación de la palanquilla

Las barras o varillas en bruto se cortan primero en palanquillas de precisión mediante sistemas automáticos de cizallado o aserrado. La precisión dimensional en esta etapa influye directamente en el aprovechamiento del material y la formación de rebabas.

Calefacción

La forja en caliente moderna se basa en calentadores de inducción u hornos de gas capaces de proporcionar un calentamiento uniforme con una precisión de ±10 °C en toda la palanquilla. Los sensores de temperatura y los pirómetros garantizan que el metal se mantenga por encima de la temperatura de recristalización durante todo el proceso de deformación.

Figura 2. Secuencia de calentamiento por inducción para palanquillas de acero

| Etapa | Temperatura (°C) | Duración (s) | Objetivo |

| Precalentamiento | 650 | 30 | Homogeneizar la temperatura del núcleo |

| Remojo | 1150 | 60 | Lograr la ductilidad del forjado |

| Transferencia | 1050 | 10 | Mantener la temperatura antes del contacto con el molde |

Forjado (Deformación)

Según la configuración de la matriz y la fuente de energía, el forjado puede realizarse mediante varios métodos:

- Forjado con matriz abierta: La pieza se comprime entre matrices planas, reduciendo gradualmente su sección transversal y alargándola.

- Forjado con matriz cerrada (o de impresión): Las matrices contienen cavidades que dan forma al metal hasta obtener geometrías casi definitivas.

- Forjado con prensa: Deformación continua y controlada mediante prensa hidráulica o mecánica; ideal para piezas grandes.

- Forjado con martillo: Conformado por impacto de alta energía; aún se utiliza para aceros para herramientas específicos y forjados aeroespaciales.

Cada método busca un equilibrio entre productividad, vida útil de la matriz y control dimensional.

Eliminación de rebabas y enfriamiento

En los procesos con matriz cerrada, el exceso de material que se extrae entre las mitades de la matriz forma una fina rebaba. Esta rebaba se elimina en prensas especializadas. A continuación, se realiza un enfriamiento controlado por aire o agua, fundamental para lograr una microestructura uniforme.

Tratamiento térmico y acabado

Las piezas forjadas se someten a tratamientos posteriores a la forja, como recocido, temple y revenido, para refinar la estructura del grano y mejorar sus propiedades mecánicas. Las operaciones de acabado pueden incluir granallado, mecanizado, recubrimiento superficial o ensayos no destructivos (END).

Ventajas principales de la forja en caliente

El resurgimiento de la forja en caliente se basa en un hecho simple pero contundente: produce piezas más resistentes y con mayor resistencia a la fatiga que las fabricadas mediante fundición o mecanizado por separado.

Beneficios mecánicos:

- Flujo de grano direccional: Mejora la tenacidad al impacto y la resistencia a la propagación de grietas por fatiga.

- Mayor integridad metalúrgica: Elimina la porosidad y la segregación comunes en las piezas fundidas.

- Mejor maquinabilidad: La deformación controlada y la recristalización mejoran el rendimiento del corte.

- Alta precisión dimensional: Al combinarla con matrices de precisión y control de temperatura, se pueden lograr tolerancias de hasta ±0,5 mm.

Beneficios económicos:

| Factor | Forjado en caliente | Fundición | Mecanizado CNC |

| Utilización del material | 85–95 % | 60–70 % | 40–60 % |

| Tasa de producción | Alta (segundos/pieza) | Moderada | Baja |

| Relación resistencia/peso | Excelente | Aceptable | Variable |

| Costo de herramientas | Moderado | Alto (moldes) | Bajo |

| Ideal para | Piezas duraderas de alta producción | Formas huecas complejas | Prototipos de bajo volumen |

Estas ventajas hacen que la forja en caliente sea indispensable en cigüeñales de automóviles, trenes de aterrizaje de aeronaves, herramientas mineras y componentes de maquinaria pesada.

Equipos y tecnologías de forja

Las modernas plantas de forja en caliente integran automatización, sensores y robótica para ofrecer una calidad constante con una mínima intervención del operario.

Martillos y prensas

| Tipo | Principio de funcionamiento | Capacidad típica | Solicitud |

| Martillo mecánico | El volante almacena energía, libera el impacto | Hasta 50 kJ | Piezas pequeñas a medianas |

| Prensa hidráulica | La presión del fluido aplica fuerza constante | 500–10,000 toneladas | Forjados de grandes troqueles |

| Prensa de tornillo | La inercia rotacional impulsa el vástago | 100–5000 toneladas | Componentes de precisión |

| Prensa isoterma | Mantiene una temperatura uniforme del troquel | 200–2000 toneladas | Titanio y superaleaciones |

La selección depende de los requisitos energéticos, la velocidad de deformación y la geometría de la pieza.

Sistemas de calentamiento por inducción

Los hornos de inducción programables y de alta eficiencia energética permiten un calentamiento rápido y un perfilado de temperatura selectivo, minimizando la oxidación y la descarburación.

Robótica y automatización

Los robots de forja gestionan la transferencia de tochos, la lubricación de matrices y el recorte en entornos de alta temperatura, mejorando la seguridad del operario y reduciendo el tiempo de ciclo entre un 15 % y un 30 %.

Simulación y gemelos digitales

El modelado por elementos finitos (MEF) predice actualmente el flujo del metal, la deformación, la tensión en la matriz y los gradientes térmicos, mientras que los gemelos digitales vinculan los datos de simulación con sensores de planta en tiempo real para un control adaptativo.

Materiales comunes utilizados en la forja en caliente

La forja en caliente admite prácticamente todas las familias de aleaciones industriales, aunque el comportamiento del material varía considerablemente bajo deformación térmica.

Aceros

Los aceros al carbono y aleados siguen siendo los más utilizados debido a su versatilidad, rentabilidad y resistencia tras el tratamiento térmico.

Grados típicos de acero forjado:

| Grado | Composición destacada | Caso de uso |

| 1045 | Carbono medio | Ejes, engranajes |

| 4140 | Aleación Cr-Mo | Ejes, cigüeñales |

| 4340 | Aleación Ni-Cr-Mo | Tren de aterrizaje, ejes pesados |

| 8620 | Acero para cementado Ni-Cr-Mo | Engranajes, partes de transmisión |

Aleaciones de aluminio

Ligeras y resistentes a la corrosión, las piezas forjadas de aluminio son comunes en componentes estructurales de la industria automotriz y aeroespacial. Grados como 6061, 7075 y 2024 son habituales por su elevada relación resistencia-peso.

Titanio y superaleaciones

Para entornos de alta temperatura y alto rendimiento, predominan las superaleaciones de titanio y níquel. Su forjado en caliente requiere un control isotérmico o casi isotérmico para evitar el agrietamiento superficial y mantener la homogeneidad microestructural.

Figura 3. Categorías de materiales forjados en caliente según el entorno de servicio.

| Ambiente | Material típico | Ejemplo de servicio |

| Alta tensión, temperatura ambiente | Aceros al carbono | Ejes automotrices |

| Alta temperatura (>700 °C) | Superaleaciones de níquel | Álabes de turbina |

| Corrosivo/crítico en peso | Aleaciones de titanio | Estructuras aeroespaciales |

| Conductivo/liviano | Aleaciones de aluminio | Carcasas de baterías para vehículos eléctricos (EV) |

Defectos de forja y control de calidad

Incluso con la automatización, la forja en caliente requiere un control de calidad riguroso. Los defectos comunes incluyen solapamientos, falta de material, desajustes de troquel e inclusiones de óxido.

Tabla: Principales defectos de forja y medidas preventivas

| Defecto | Causa raíz | Prevención |

| Laps | Exceso de rebaba o diseño inadecuado del troquel | Optimizar la línea de separación del troquel; controlar el flujo de material |

| Subllenado | Volumen de material insuficiente o baja temperatura | Corregir el tamaño del lingote; asegurar un llenado completo del troquel |

| Grietas | Sobrecalentamiento, enfriamiento inadecuado o impurezas | Mantener la temperatura adecuada de forjado; limpiar los lingotes |

| Desgaste del troquel | Ciclos excesivos, mala lubricación | Utilizar recubrimientos para troqueles (por ejemplo, grafito, molibdeno); programar el mantenimiento |

Técnicas de Ensayos No Destructivos (END)

- Ensayos ultrasónicos (UT): Detectan porosidades e inclusiones internas.

- Inspección por partículas magnéticas (MPI): Revela grietas superficiales y subsuperficiales en metales ferromagnéticos.

- Inspección por líquidos penetrantes (DPI): Detecta grietas superficiales abiertas en materiales no ferrosos.

- Ensayos radiográficos (RT): Se utilizan para componentes aeroespaciales críticos.

Las modernas instalaciones de forja integran estas inspecciones en celdas automatizadas para una mayor rapidez de producción.

Forja en caliente vs. Forja en frío

Si bien ambas pertenecen a la familia de la conformación de metales, sus características de proceso y resultados difieren considerablemente.

| Criteria | Forjado en caliente | Cold Forging |

| Temperature | Above recrystallization | Room temperature |

| Ductility | High | Low to moderate |

| Dimensional accuracy | Moderate | Excellent |

| Surface finish | Oxidized | Smooth |

| Die life | Shorter | Longer |

| Typical volume | Large and heavy parts | Small precision parts |

| Residual stress | Low | High |

| Material waste | Low (due to flash control) | Very low |

La forja en frío destaca en la producción de piezas pequeñas de precisión en grandes volúmenes, como tornillos y pernos. La forja en caliente, por el contrario, es ideal para piezas estructurales de gran tamaño que requieren una integridad mecánica superior.

Aplicaciones en diversas industrias

Automotriz

El sector automotriz es el mayor consumidor de componentes forjados. Cigüeñales, bielas, brazos de dirección, engranajes y bujes de ruedas se forjan casi exclusivamente debido a su resistencia a la fatiga.

Tendencia clave: Componentes de suspensión de aluminio forjado ligeros en vehículos eléctricos (VE) para compensar el peso de la batería.

Aeroespacial

Los sistemas de motores y trenes de aterrizaje de aeronaves dependen de forjados de superaleaciones de titanio y níquel. La forja garantiza el flujo direccional del grano y elimina la porosidad de la fundición, un factor crucial en componentes críticos para el vuelo.

Energía y Petróleo y Gas

La forja en caliente es vital para la producción de ejes de turbina, portaherramientas, bridas y válvulas de alta presión. Los componentes deben soportar la corrosión, la carga cíclica y las altas temperaturas.

Construcción y minería

Los eslabones de las excavadoras, los martillos perforadores y las brocas para roca requieren una resistencia excepcional, que solo se logra mediante microestructuras de acero forjado.

Medicina y defensa

Los instrumentos quirúrgicos y el material de defensa (cañones de armas, componentes de blindaje) utilizan aceros inoxidables forjados y titanio para lograr precisión y fiabilidad.

Figura 4. Distribución industrial de las aplicaciones de forja en caliente

| Sector | Participación global estimada (%) |

| Automotriz | 45 |

| Aeroespacial | 15 |

| Energía / Petróleo y Gas | 20 |

| Construcción y Minería | 10 |

| Defensa y Medicina | 10 |

Consideraciones ambientales y de sostenibilidad

La imagen de la forja como un proceso de alto consumo energético y elevadas emisiones está cambiando rápidamente. Las plantas modernas están adoptando la electrificación y los sistemas de circuito cerrado.

Eficiencia energética

El calentamiento por inducción consume hasta un 30 % menos de energía que los hornos de gas tradicionales. Los quemadores regenerativos y los sistemas de recuperación de calor residual reducen aún más el consumo de combustible.

Aprovechamiento de materiales

El diseño avanzado de matrices y la forja sin rebabas mejoran el rendimiento del material entre un 5 % y un 10 %. En aplicaciones automotrices de gran volumen, esto se traduce en miles de toneladas de acero ahorradas anualmente.

Lubricación y reducción de residuos

Los lubricantes ecológicos reemplazan las mezclas de aceite de grafito, lo que reduce las emisiones de CO₂ y la exposición de los trabajadores a partículas. Los sistemas de recubrimiento de matrices reciclables reducen los residuos peligrosos.

Fabricación circular

Los desechos de forja —rebabas recortadas, tochos defectuosos y virutas de mecanizado— son 100 % reciclables y se reincorporan directamente a los hornos de fusión de acero y aluminio.

Modelos de servicio en la industria de la forja

Los servicios de forja en caliente operan bajo diversos modelos de negocio y suministro.

| Service Model | Description | Typical Client |

| Job-shop forging | Custom parts produced per drawing/spec | Small OEMs, R&D labs |

| Contract forging | Long-term supply agreements for serialized parts | Automotive Tier 1 suppliers |

| Integrated forging & machining | Forging plus finish machining and assembly | Aerospace & defense |

| Build-to-print (BTP) | Client provides full design; forgers ensure process compliance | Energy, oil & gas |

| Design-assist forging | Joint development; forger contributes manufacturability expertise | Start-ups, prototyping |

Cada vez más, los proveedores de servicios se diferencian al ofrecer simulación de diseño, gestión de la vida útil de los troqueles y trazabilidad del posprocesamiento mediante plataformas digitales.

El papel de la simulación y la IA en la forja

La inteligencia artificial complementa ahora la experiencia metalúrgica tradicional. Los modelos de aprendizaje automático predicen la carga de forja, el desgaste del troquel y la probabilidad de defectos a partir de datos históricos de producción.

Caso práctico: Predicción de la vida útil de los troqueles mediante IA

Una empresa europea de forja utilizó redes neuronales para analizar 200 000 ciclos de forja. Al correlacionar la temperatura del troquel y los intervalos de lubricación con la profundidad de desgaste, los modelos de IA prolongaron la vida útil del troquel en un 22 % y generaron un ahorro aproximado de 300 000 € anuales.

Optimización de procesos mediante gemelo digital

Un gemelo digital integra datos de sensores (temperatura, presión, carrera) con simulación de elementos finitos (FEA), lo que permite a los operarios ajustar los parámetros de la prensa en tiempo real para prevenir defectos o mejorar el consumo de energía.

Operaciones posteriores a la forja y servicios de valor añadido

La forja suele ser solo el primer paso de una serie de procesos de acabado de precisión que transforman una forma tosca en un componente listo para su instalación.

Mecanizado y rectificado

El mecanizado CNC elimina una cantidad mínima de material, ya que las formas forjadas son casi definitivas. El rectificado y el bruñido de precisión logran tolerancias de hasta ±0,02 mm para aplicaciones aeroespaciales.

Tratamiento térmico

Los ciclos personalizados permiten obtener las propiedades mecánicas requeridas:

- Normalización: refina el grano y alivia la tensión.

- Temple y revenido: aumenta la resistencia a la tracción.

- Tratamiento de solubilización (para aluminio/titanio): homogeneiza los elementos de aleación.

Tratamientos superficiales

- Granallado: introduce tensión superficial de compresión, mejorando la resistencia a la fatiga.

- Nitruración/carburización: endurecimiento superficial para mayor resistencia al desgaste.

- Anodizado (aluminio): mejora la resistencia a la corrosión y el aspecto estético.

Inspección y certificación

Los componentes forjados en caliente, especialmente en los sectores aeroespacial y de defensa, deben cumplir con normas como AMS 4928, ASTM A29 o ISO 10243. La certificación abarca la composición química, las propiedades mecánicas, la microestructura y el cumplimiento dimensional.

Panorama económico de la industria de la forja

A mediados de la década de 2020, el mercado mundial de la forja superaba los 85 000 millones de dólares estadounidenses y se proyectaba que alcanzaría casi los 120 000 millones de dólares estadounidenses para 2030, impulsado por la infraestructura de energías renovables y el transporte electrificado.

Aspectos regionales destacados

| Región | Participación en el mercado (%) | Principales impulsores del crecimiento |

| Asia-Pacífico | 55 | Centros automotrices en China, India, Japón |

| Europa | 20 | Aeroespacial e iniciativas de acero verde |

| América del Norte | 18 | Cadenas de suministro de defensa y vehículos eléctricos |

| Otros (MEA, LatAm) | 7 | Infraestructura de petróleo y gas |

La relocalización de la producción y la diversificación regional tras la pandemia están impulsando nuevas inversiones en prensas de forja de capacidad media en Estados Unidos y el Sudeste Asiático.

Tendencias e innovaciones emergentes

Forja de precisión y casi definitiva

Los avances en el diseño de matrices permiten que las piezas salgan de la prensa prácticamente con la geometría final, reduciendo el tiempo de mecanizado en un 50 %.

Fabricación híbrida

La forja combinada con la fabricación aditiva (FA) fusiona lo mejor de ambos mundos: las propiedades mecánicas de la forja con la complejidad de la impresión. Las preformas se pueden forjar y terminar mediante deposición de FA para crear canales o conductos de refrigeración complejos.

Plantas de forja inteligentes

Las prensas conectadas al IoT monitorizan la velocidad del pistón, la temperatura de la matriz y la carga en tiempo real. Los algoritmos de mantenimiento predictivo alertan a los técnicos antes de que se produzca un fallo, lo que garantiza un tiempo de inactividad prácticamente nulo.

Forja sostenible

La transición a la calefacción basada en hidrógeno y las prensas eléctricas está en marcha. Las forjas escandinavas y japonesas han puesto en marcha plantas piloto de cero emisiones netas que utilizan electricidad renovable y materia prima reciclada.

Desafíos para los servicios de forja en caliente

A pesar de la innovación, la industria enfrenta desafíos persistentes:

- Costo y plazo de entrega de los troqueles: Los troqueles de precisión pueden consumir entre el 15 % y el 25 % de los presupuestos de los proyectos.

- Escasez de mano de obra calificada: Los ingenieros de forja y los metalúrgicos están envejeciendo; el talento joven escasea.

- Volatilidad energética: Las fluctuaciones en los precios de la electricidad y el gas influyen considerablemente en la rentabilidad.

- Resiliencia de la cadena de suministro: La escasez de aleaciones o las perturbaciones geopolíticas pueden paralizar la producción.

- Problemas con la certificación de calidad: Cumplir con las normas AS9100 o ISO/TS sigue siendo costoso en términos de recursos para las pequeñas forjas.

Perspectivas futuras

Se espera que los servicios de forja en caliente crezcan de manera constante, impulsados por la renovación de la infraestructura, la movilidad eléctrica y la metalurgia sostenible. La trazabilidad digital, el control de calidad basado en inteligencia artificial y la adopción de energías renovables definirán la competitividad.