Una técnica importante para dar forma al metal que ha impulsado el desarrollo industrial durante siglos es la forja. Los dos métodos de forja más populares son la forja por estampación y la forja por recalcado, entre otros. El costo, la eficiencia de producción y el rendimiento de las piezas pueden verse significativamente afectados por la elección del proceso.

Introducción a las técnicas de forja

La forja consiste en la deformación del metal bajo alta presión, generalmente utilizando matrices, martillos o prensas para dar forma al material. El resultado es un componente con mayor resistencia, resistencia a la fatiga y una estructura de grano mejorada, lo que hace que las piezas forjadas sean muy valiosas en aplicaciones críticas.

Los dos tipos principales de forja, la forja por estampación y la forja por recalcado, se diferencian en la forma en que se aplica la fuerza y en cómo fluye el metal. Las piezas ideales para la forja por estampación son aquellas con características complejas y geometría intrincada. La forja por recalcado, por otro lado, se utiliza comúnmente para agrandar secciones de barras redondas, especialmente en los extremos, como para formar cabezas de pernos o bridas.

Ambas técnicas ofrecen ventajas metalúrgicas sobre la fundición o el mecanizado, con mayor resistencia direccional e integridad del material.

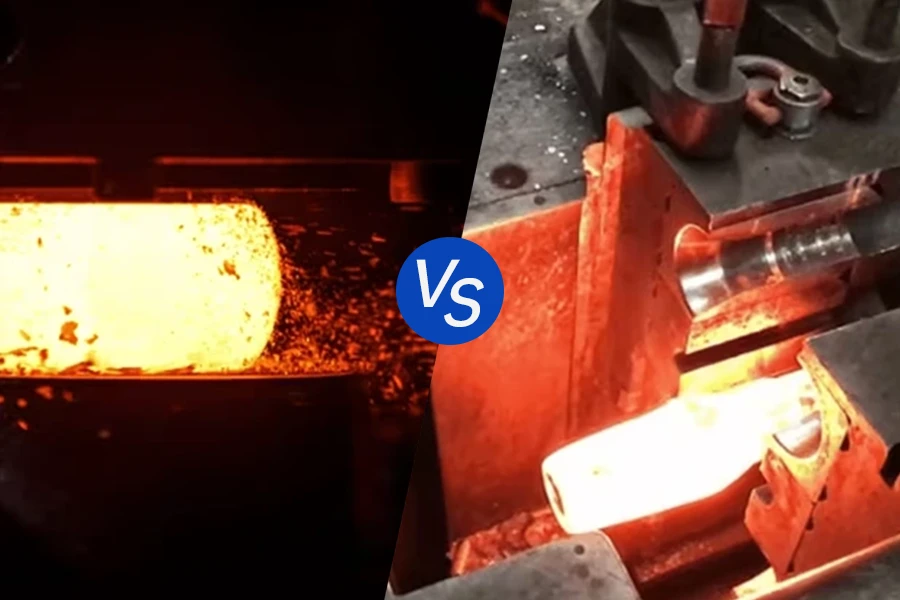

¿Qué es la forja por estampación?

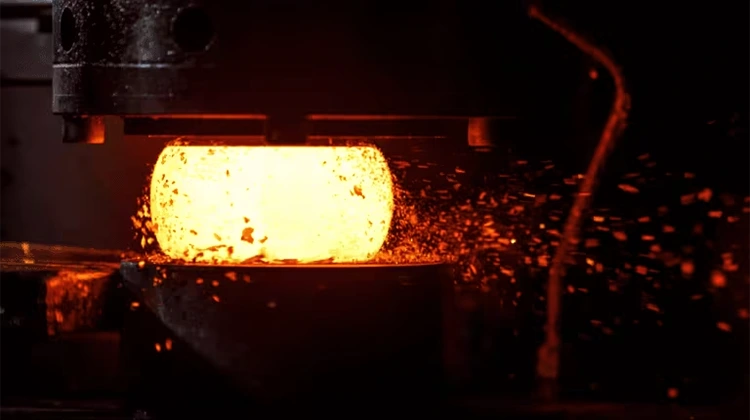

En la forja por estampación, una pieza de metal caliente se coloca entre dos matrices y se le da forma mediante presión o martilleo de alto impacto. El martillo «cae» sobre la pieza, de ahí el nombre del proceso.

Existen dos formas principales:

La forja por estampación con matriz abierta permite que el material fluya libremente y es ideal para piezas grandes y sencillas. Sin embargo, requiere operarios especializados y ofrece menor precisión dimensional.

La forja con matriz cerrada (o de impresión) confina el metal dentro de una cavidad de la matriz, lo que permite la producción de piezas complejas y precisas. El material sobrante se expulsa como rebaba y luego se corta.

Cómo funciona la forja por estampación:

- Se eleva la temperatura de forja del metal.

- Se coloca sobre la matriz inferior.

- La matriz superior golpea repetidamente la pieza.

- El metal fluye hacia la cavidad de la matriz y se expulsa la rebaba.

- A continuación, se recorta, se enfría y se le da el acabado final a la pieza.

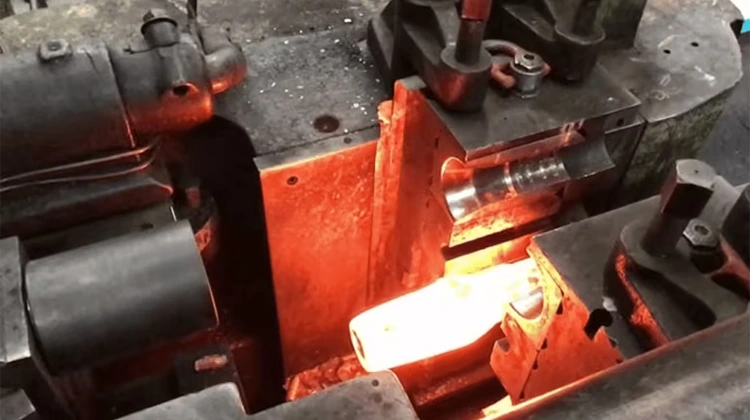

¿Qué es la forja por recalcado?

La forja por recalcado es un tipo de forja que aumenta el diámetro de una sección de una barra comprimiéndola longitudinalmente. Se realiza con máquinas de forja horizontales conocidas como recalcadoras y es especialmente eficiente para producir piezas como tornillos, sujetadores y ejes.

Cómo funciona la forja por recalcado:

- Una barra cilíndrica se calienta parcial o totalmente.

- La sección calentada se introduce en una matriz y se sujeta.

- Un pistón comprime la barra a lo largo de su eje.

- El material se expande hacia afuera, creando una cabeza o pestaña.

- La pieza se enfría, se recorta y se inspecciona.

Principales diferencias del proceso

| Característica | Forja con estampa | Forja recalcada |

| Dirección de la fuerza | Golpeo vertical | Compresión axial horizontal |

| Flujo del material | Multidireccional | Expansión axial a radial |

| Forma de la pieza de trabajo | Piezas precortadas | Barras redondas |

| Producción típica | Geometrías 3D complejas | Cabezas, bridas, ampliaciones de ejes |

| Generación de rebaba | Sí (especialmente en matriz cerrada) | A menudo sin rebaba |

Estas diferencias influyen en la flexibilidad del diseño de las piezas, el equipo necesario y la estrategia de producción.

Consideraciones sobre los materiales

Ambos métodos de forjado pueden procesar una variedad de metales, pero algunos se adaptan mejor a técnicas específicas:

- El forjado por estampación permite trabajar con materiales resistentes como el acero al carbono, el acero aleado, el acero inoxidable, el aluminio, el latón y el titanio. Admite formas complejas y materiales con altas propiedades mecánicas.

- El forjado por recalcado funciona mejor con metales dúctiles como el acero de bajo carbono, el aluminio y el cobre, que pueden deformarse sin agrietarse durante la expansión radial.

Elegir el material correcto garantiza un conformado exitoso y un buen rendimiento final de la pieza.

Diseño y geometría de la pieza

Forjado por estampación:

- Ideal para piezas con formas intrincadas y secciones transversales variables.

- Permite formar nervios, agujeros, resaltes y contornos detallados.

- Perfecto cuando las piezas requieren flujo de grano multidireccional.

Forjado por recalcado:

- Adecuado para piezas cilíndricas simétricas.

- Ideal para formar cabezas de pernos, bridas de tubería y ejes escalonados.

- Limitado a la deformación axial.

Los ingenieros deben evaluar la complejidad de la forma y los requisitos de rendimiento al elegir entre las dos opciones.

Resistencia y propiedades mecánicas

Ambos métodos de forjado mejoran la resistencia de la pieza gracias al refinamiento del grano y al flujo direccional del mismo.

- El forjado por estampación alinea los granos a lo largo de contornos complejos, lo que aumenta la resistencia al impacto y a la fatiga.

- El forjado por recalcado alinea los granos a lo largo del eje, lo que resulta en una excelente resistencia a la tracción e integridad torsional.

Las propiedades finales dependen de la temperatura de forjado, la velocidad de deformación y el proceso de enfriamiento.

Volumen de producción y coste

| Factor | Forja con estampa | Forja recalcada |

| Costo de configuración | Alto (se requiere utillaje personalizado) | Medio (costo de matriz moderado) |

| Tiempo de ciclo | Más largo (múltiples golpes de martillo) | Más corto (compresión axial rápida) |

| Mejor para | Piezas complejas de gran volumen | Piezas estandarizadas de volumen medio |

Consejo: Utilice la forja por estampación para componentes complejos de alta precisión, donde el costo de las herramientas se amortiza a lo largo de grandes volúmenes. Elija la forja por recalcado para piezas más sencillas con alta repetibilidad.

Requisitos de herramientas y equipos

La forja por estampación requiere prensas, matrices y equipos de recorte de gran tamaño. Las herramientas son costosas, especialmente para operaciones con matriz cerrada, y deben soportar cargas de impacto repetitivas.

- La forja por recalcado requiere recalcadoras horizontales con matrices de sujeción y herramientas más sencillas. El desgaste de las herramientas es menor y el equipo suele ser más compacto.

- Los fabricantes deben considerar la inversión en equipos, el mantenimiento y la vida útil de las herramientas al planificar la producción.

Tolerancias y acabado superficial

La forja por estampación logra tolerancias ajustadas y formas casi finales, lo que reduce las necesidades de posprocesamiento.

- La forja por recalcado produce superficies más lisas en piezas cilíndricas, pero puede requerir mecanizado para lograr ajustes precisos.

- La calidad del acabado superficial también depende del estado de la matriz, el material y las prácticas de lubricación.

Comparación de aplicaciones por industria

| Industria | Aplicaciones de forja por estampación | Aplicaciones de forja recalcada |

| Automotriz | Cigüeñales, bielas, engranajes | Ejes, sujetadores, extremos de ejes |

| Aeroespacial | Álabes de turbina, piezas del tren de aterrizaje | Barras de actuadores, vástagos de válvulas |

| Construcción | Ganchos, grilletes, herramientas estructurales | Pernos, varillas de anclaje, pernos con ojo |

| Petróleo y gas | Collares de perforación, abrazaderas | Bridas, acoplamientos |

| Agricultura | Brazos de rastra, cuchillas de arado | Ejes, pernos de montaje |

Esta comparación muestra cómo cada método de forja se adapta a tipos de piezas específicos y a los requisitos de la industria.

Eficiencia ambiental y energética

La forja es generalmente más sostenible que el mecanizado, principalmente debido a su menor desperdicio de material y mayor aprovechamiento del mismo. Sin embargo, la eficiencia varía según el método de forja:

- La forja por estampación produce rebabas, un exceso de material que se desprende durante el cierre del molde y que debe eliminarse. Esto no solo aumenta el desperdicio de material, sino que también incrementa la energía y la mano de obra necesarias para su eliminación y reciclaje.

- La forja por recalcado es generalmente un proceso sin rebabas, lo que significa que utiliza casi el 100 % del material con un desperdicio mínimo o nulo. Esto mejora la eficiencia del material y reduce los requisitos de posprocesamiento.

En términos de consumo de energía, la forja por recalcado es generalmente más eficiente. Sus ciclos más cortos y sus pasos de deformación más sencillos implican un menor consumo de energía por pieza, lo que la convierte en la opción preferida para la producción estandarizada de alto volumen.

Elección según el ciclo de vida del producto

Al seleccionar un método de forjado, es importante considerar el rendimiento y la durabilidad a largo plazo de la pieza:

- El forjado por estampación es ideal para componentes expuestos a fuerzas de alto impacto o ciclos de tensión repetidos. Mejora la resistencia a la fatiga y la integridad estructural, lo que lo hace adecuado para piezas críticas en la industria automotriz, aeroespacial y de maquinaria pesada.

- El forjado por recalcado ofrece una excelente resistencia axial y es idóneo para piezas más sencillas como pernos, ejes y bridas. Es eficaz para componentes que se reemplazan con frecuencia o se utilizan en entornos menos exigentes.

Si la falla o el reemplazo resultan difíciles y costosos, el forjado por estampación es la inversión a largo plazo más segura debido a su rendimiento y confiabilidad superiores.

Estudios de caso: Forjado por estampación vs. forjado por recalcado

Estudio de caso 1: Cigüeñal automotriz

Método elegido: Forjado por estampación

Motivo: El cigüeñal opera bajo cargas continuas de rotación y flexión, por lo que la resistencia y la resistencia a la fatiga son cruciales. El forjado por estampación permite un flujo de grano preciso que se adapta a la compleja forma del cigüeñal, mejorando la durabilidad y el rendimiento bajo esfuerzos cíclicos.

Estudio de caso 2: Producción de pernos industriales

Método elegido: Forjado por recalcado

Motivo: Los pernos requieren dimensiones uniformes y una gran integridad axial. El forjado por recalcado permite la producción eficiente y de alta velocidad de cabezas simétricas en barras con un mínimo desperdicio. Su proceso sin rebabas garantiza el ahorro de material y propiedades mecánicas consistentes a lo largo del vástago del perno.

Estudio de caso 3: Brazo del tren de aterrizaje de aeronaves

Método elegido: Forjado por estampación

Motivo: El brazo del tren de aterrizaje debe soportar fuerzas de alto impacto durante el despegue y el aterrizaje de la aeronave. El forjado por estampación ofrece la posibilidad de dar forma a geometrías precisas que soportan carga, alineando la estructura interna del grano para una mayor tenacidad y resistencia a la rotura.

Tabla resumen: Forjado por estampación vs. Forjado por recalcado

| Criterio | Forja con estampa | Forja recalcada |

| Complejidad de la pieza | Alta | Baja a media |

| Nivel de tolerancia | Estricto | Moderado |

| Producción de rebaba | Sí | Mínima o inexistente |

| Tiempo de ciclo | Más largo | Más corto |

| Equipamiento | Martillos o prensas verticales | Recalcadoras horizontales |

| Control del flujo de grano | Complejo, multiaxial | Axial a radial |

| Ideal para | Piezas irregulares y de carga | Ejes, pernos, bridas |

| Eficiencia del material | Media | Alta |

| Volumen de producción | Alto volumen | Medio a alto |