La rugosidad superficial juega un papel decisivo en el comportamiento de los componentes metálicos bajo tensión, fricción y corrosión. Tanto en la forja como en la fundición, dos de los procesos de conformado de metales más utilizados, la calidad superficial influye directamente en la fiabilidad y la vida útil del producto. Las superficies rugosas pueden acelerar el desgaste, favorecer la aparición de grietas y reducir la resistencia a la fatiga, mientras que los acabados más lisos mejoran la integridad estructural y la resistencia a la corrosión. Las piezas forjadas, producidas mediante deformación plástica controlada, suelen presentar una mayor uniformidad superficial que las piezas fundidas, obtenidas vertiendo metal fundido en un molde.

Comprensión de la rugosidad superficial

La rugosidad superficial cuantifica la textura de una superficie midiendo las desviaciones en el microperfil. La variación de altura promedio con respecto a una línea media se representa mediante la medida más utilizada, Ra (rugosidad media aritmética). Otras métricas incluyen Rz (altura máxima del perfil) y Rt (altura total del perfil de rugosidad).

Estos parámetros revelan cómo las irregularidades microscópicas afectan la interacción de las piezas durante el funcionamiento. Una alta rugosidad genera mayor fricción y tensión localizada, mientras que una baja rugosidad mejora la resistencia a la fatiga y el rendimiento del sellado.

Parámetros de rugosidad comunes:

| Parámetro | Definición | Unidad Típica | Descripción |

| Ra | Rugosidad media | µm | Desviación media del perfil superficial |

| Rz | Altura media pico-valle | µm | Promedio de las 5 máximas crestas y valles |

| Rt | Altura total | µm | Distancia entre la cresta más alta y el valle más bajo |

Las técnicas de medición varían: los perfilómetros de contacto utilizan el trazado con palpador, mientras que los interferómetros ópticos y los escáneres láser capturan la topografía 3D para una inspección de precisión.

Rugosidad superficial en los procesos de forja

La forja refina la estructura del grano del metal mediante deformación plástica, produciendo piezas densas y uniformes. La calidad del troquel, la lubricación y la temperatura de forja son algunas de las variables que afectan el acabado superficial.

- Estado del troquel: Un troquel pulido produce superficies más lisas.

- Lubricación: Reduce la fricción y el desgarro superficial.

- Control de la temperatura: Previene la oxidación y la formación de óxido.

Por ejemplo, los cigüeñales de acero forjados en caliente suelen presentar valores de Ra entre 0,4 y 1,6 µm, mientras que los componentes forjados en frío pueden alcanzar un Ra < 0,2 µm tras el acabado.

Las superficies forjadas tienen una resistencia a la fatiga superior porque las tensiones de compresión introducidas durante la forja minimizan la iniciación de grietas en las irregularidades superficiales.

Rugosidad superficial en procesos de fundición

La fundición produce inherentemente una mayor rugosidad superficial debido a la naturaleza de los moldes y la solidificación. La fundición en arena da como resultado superficies rugosas (Ra: 3,2–12,5 µm), mientras que la fundición a presión y la fundición a la cera perdida logran acabados más finos.

Los factores clave que afectan la rugosidad incluyen:

- Material y acabado del molde: Los moldes de arena, cerámica o metal presentan perfiles de textura variables.

- Velocidad de enfriamiento: Una solidificación más rápida mejora la suavidad, pero puede atrapar defectos.

- Recubrimiento del molde: Crea una barrera que reduce la adherencia y las irregularidades superficiales.

Normalmente se requieren tratamientos posteriores a la fundición, como el rectificado, el granallado o el pulido, para mejorar la superficie y reducir la Ra a 0,8–3,2 µm en componentes críticos.

Comparación de superficies forjadas y fundidas

| Propiedad | Piezas Forjadas de Metal | Piezas Fundidas de Metal | Impacto en la Durabilidad |

| Ra Típica (µm) | 0.2–1.6 | 1.6–6.3 | Superficies más suaves mejoran la vida a fatiga |

| Densidad de Defectos | Muy baja | Moderada–alta (porosidad, inclusiones) | Las superficies forjadas resisten la iniciación de grietas |

| Estructura del Grano | Continua y alineada | Aleatoria y gruesa | Las piezas forjadas ofrecen mayor resistencia |

| Acabado Posterior | Necesidad moderada | Extensa | Aumenta el costo y el tiempo para las piezas fundidas |

Los componentes forjados suelen tener un control superficial más preciso, mientras que los componentes fundidos requieren pasos de acabado adicionales para lograr una durabilidad comparable. Esta diferencia resulta crucial en aplicaciones de alta carga, como los sistemas aeroespaciales y automotrices, donde las microimperfecciones superficiales actúan como concentradores de tensión.

Rugosidad superficial y resistencia a la fatiga

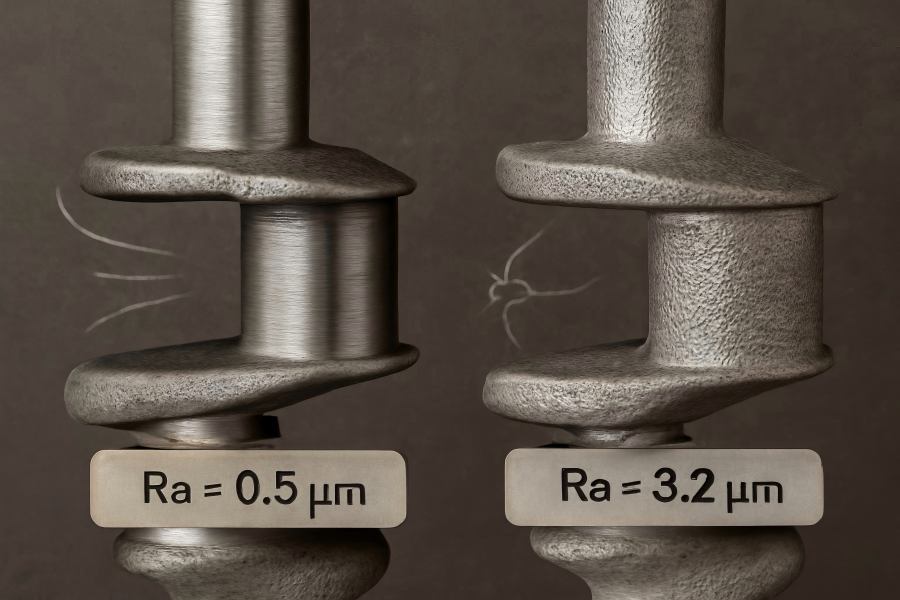

Bajo carga cíclica, las imperfecciones superficiales actúan como puntos de inicio de grietas. Cuanto mayor es la rugosidad superficial, menor es la vida a fatiga debido a la concentración de tensiones en las crestas. Las piezas forjadas, con superficies más lisas, presentan una resistencia significativamente mayor.

Por ejemplo:

- Un cigüeñal forjado (Ra ≈ 0,8 µm) puede soportar más de 10⁷ ciclos de carga.

- Un cigüeñal fundido comparable (Ra ≈ 3,2 µm) puede fallar tras 10⁵–10⁶ ciclos.

Ejemplo de relación empírica:

La resistencia a la fatiga disminuye aproximadamente entre un 10 % y un 15 % por cada aumento de 1 µm en Ra (dependiendo del material y las condiciones de carga).

Rugosidad superficial y resistencia al desgaste

El desgaste es el resultado del rodamiento o deslizamiento de dos superficies entre sí. Las crestas superficiales elevadas aumentan la fricción y el desgaste abrasivo, mientras que las superficies más lisas favorecen la lubricación por película fluida.

Ejemplo práctico: En sistemas hidráulicos, los vástagos de pistón de acero forjado pulidos a Ra ≤ 0,2 µm duran hasta tres veces más que los no pulidos o los fundidos con acabado rugoso. Un mejor acabado superficial mantiene la película de aceite, evitando el contacto directo metal-metal.

Rugosidad superficial y resistencia a la corrosión

La rugosidad superficial influye en el inicio de la corrosión al determinar el área de exposición y la formación de microfisuras. Las superficies fundidas rugosas atrapan contaminantes y humedad, acelerando la corrosión por picaduras y por fisuras.

| Tipo de Metal | Proceso | Rugosidad de Superficie (Ra µm) | Resistencia a la Corrosión (Índice Relativo) |

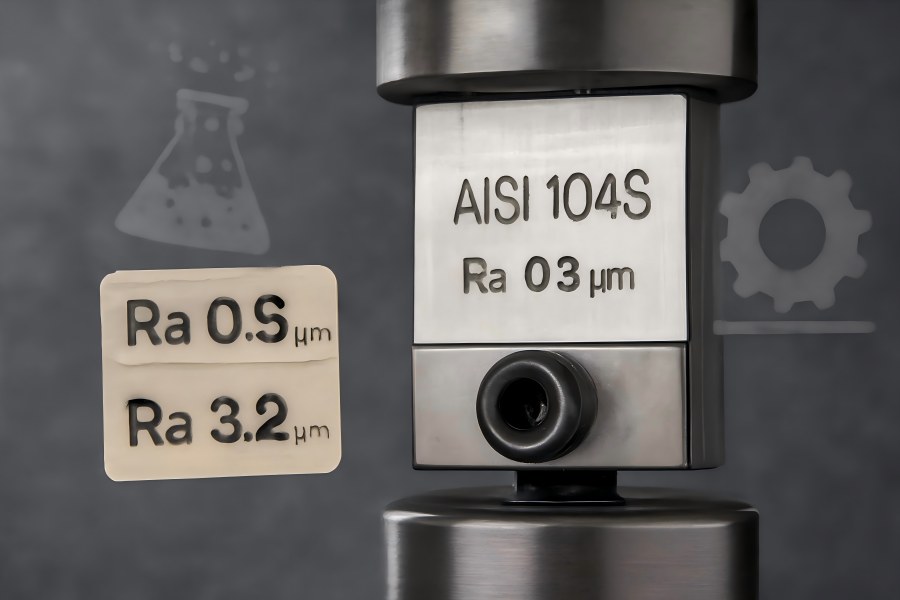

| Acero inoxidable | Forjado | 0.4 | Excelente (Índice 1.0) |

| Acero inoxidable | Fundido | 3.2 | Moderada (Índice 0.7) |

| Aleación de aluminio | Fundición a presión | 1.6 | Buena (Índice 0.8) |

| Aleación de aluminio | Fundición en arena | 6.3 | Pobre (Índice 0.5) |

Los tratamientos de pulido, recubrimiento y pasivación se aplican con frecuencia para reducir la rugosidad y mejorar la resistencia a la corrosión en entornos agresivos (marinos, químicos o húmedos).

Pruebas y medición de la durabilidad

La evaluación de la durabilidad combina la medición de la superficie con ensayos mecánicos:

- Ensayo de fatiga: Mide el límite de resistencia a la fatiga en función de la rugosidad superficial.

- Ensayo de desgaste: Simula condiciones de contacto deslizante.

- Ensayos de corrosión: Ensayos de niebla salina o inmersión para evaluar la iniciación de picaduras.

Ejemplo: Un ensayo realizado en acero AISI 1045 reveló que las muestras con Ra = 0,8 µm presentaban una resistencia a la fatiga un 40 % superior a las que tenían Ra = 3,2 µm, bajo condiciones de carga cíclica idénticas.

Técnicas de acabado superficial para mejorar la durabilidad

Para prolongar la vida útil de las piezas, se utilizan diversos métodos de acabado:

| Técnica | Descripción del Proceso | Ra Típica Alcanzada (µm) | Aplicación |

| Rectificado | Elimina marcas de herramienta e irregularidades | 0.4–1.6 | Ejes, engranajes |

| Pulido | Produce una suavidad similar a un espejo | 0.1–0.4 | Aeroespacial, médico |

| Granallado | Induce tensión compresiva | 0.8–1.6 | Resortes, piezas de turbina |

| Pulido Químico | Disuelve asperidades de la superficie | 0.2–0.8 | Acero inoxidable |

| Recubrimiento (PVD/Anodizado) | Mejora la resistencia a la corrosión y al desgaste | N/A | Aluminio, titanio |

La optimización del proceso depende de la función del componente, las limitaciones de costos y las condiciones de operación. Los componentes forjados pueden requerir solo un pulido menor, mientras que las piezas fundidas a menudo necesitan rectificado y recubrimiento.

Estudios de caso industriales

- Automotriz: Las bielas forjadas con Ra ≤ 0,8 µm demostraron una vida útil a la fatiga un 20 % mayor que las alternativas fundidas mecanizadas.

- Aeroespacial: Las palas de turbina fundidas a la cera perdida mejoraron su resistencia a la oxidación en un 50 % tras un pulido fino y un recubrimiento.

- Maquinaria pesada: Los pistones hidráulicos forjados lograron una mejora de la vida útil al desgaste tres veces mayor tras ser granallados y pulidos.

Estos ejemplos demuestran que la optimización de la rugosidad superficial no solo mejora la resistencia y la resistencia al desgaste, sino que también reduce los costos de mantenimiento en diversas industrias.

Tendencias emergentes en ingeniería de superficies

Los avances futuros en metrología y modelado de superficies están redefiniendo el control de calidad. Tecnologías como:

- Detección de defectos basada en IA para predecir la fatiga superficial.

- Texturizado láser para crear micropatrones funcionales que mejoran la lubricación.

- La fabricación híbrida combina la forja, la fundición y la deposición de capas aditivas para obtener superficies personalizadas.

- La sostenibilidad también está cobrando protagonismo, impulsando innovaciones en compuestos de pulido ecológicos y métodos de acabado de bajo consumo energético para reducir el impacto ambiental.