En industrias donde la resistencia, la longevidad y la resistencia a la corrosión son cruciales, las piezas forjadas de acero inoxidable son indispensables. Sin embargo, para lograr estas cualidades, es necesario prestar mucha atención a los detalles durante todo el proceso de forjado. La integridad de los componentes puede verse comprometida incluso por pequeños defectos, especialmente en condiciones propensas a la corrosión.

Tabla de defectos de forja de acero inoxidable

| Defecto | Causa | Solución |

| Agrietamiento | Sobrecalentamiento, enfriamiento rápido | Calefacción/refrigeración controlada, pruebas ultrasónicas |

| Porosidad | Atrapamiento de gas | Desgasificación adecuada, forjado al vacío o a presión |

| Contaminación por inclusión | Partículas no metálicas atrapadas | Materiales de alta pureza, filtración avanzada. |

| Engrosamiento del grano | Temperatura excesiva, mantenimiento prolongado | Control de temperatura, tratamiento térmico posterior a la forja |

| Oxidación superficial | Exposición al oxígeno a altas temperaturas | Atmósfera controlada, tratamiento de decapado |

| Distorsión | Enfriamiento desigual, tensión residual | Enfriamiento uniforme, recocido de alivio de tensiones |

| agrietamiento superficial | Gradientes térmicos, estrés mecánico | Lubricación adecuada, pruebas no destructivas |

| Marcas de herramientas | Contacto con la matriz o herramienta | Mantenimiento de herramientas, parámetros optimizados |

| Calentamiento excesivo | Temperatura de forja excesiva | Control preciso de temperatura, calibración de equipos. |

| Subcalentamiento | Precalentamiento insuficiente | Procedimientos de calentamiento estándar, monitoreo de temperatura |

| Tensiones residuales | Tensión interna después de la forja | Granallado, rectificado y alivio de tensiones |

| Selección inadecuada de aleación | Grado de acero inadecuado | Selección adecuada de materiales, consulta con expertos |

1. Agrietamiento

Las grietas, ya sean superficiales o internas, se encuentran entre los defectos más perjudiciales en las piezas forjadas de acero inoxidable. Pueden surgir por un desgaste excesivo. forja Las temperaturas, las velocidades de enfriamiento rápidas o el flujo inadecuado de material durante el proceso de forjado debilitan la integridad estructural de un componente y aumentan la probabilidad de que falle bajo tensión.

Causa:

- Temperaturas de forja excesivas que provocan un engrosamiento del grano.

- Tasas de enfriamiento rápidas que provocan tensiones térmicas.

- Flujo de material inadecuado durante el proceso de forja.

Solución:

- Implementar ciclos controlados de calefacción y refrigeración.

- Mantenga temperaturas de forja óptimas y emplee velocidades de enfriamiento lentas y uniformes.

- Utilice pruebas ultrasónicas para detectar grietas internas en las primeras etapas del proceso de fabricación.

2. Porosidad

El término porosidad describe los huecos o bolsas de gas presentes en el material forjado. Estos huecos pueden atrapar agentes corrosivos, provocando corrosión localizada y debilitando el material.

Causa:

- Atrapamiento de gas durante la fusión.

- Presión de forja insuficiente.

- Desgasificación inadecuada del metal fundido.

Solución:

- Asegúrese de desgasificar adecuadamente el metal fundido antes de forjar.

- Utilice técnicas de forjado asistidas por vacío o presión.

- Mantener presiones de forja óptimas para eliminar los gases atrapados.

3. Contaminación por inclusión

Las inclusiones son partículas no metálicas, como óxidos o sulfuros, que quedan atrapadas en el acero durante el proceso de forja. Estas inclusiones pueden servir como puntos de inicio de la corrosión, especialmente en entornos con alto contenido de cloruro.

Causa:

- Contaminación durante la fusión y el vertido.

- Filtración inadecuada del metal fundido.

- Malas prácticas de manipulación que provocan contaminación.

Solución:

- Utilice materias primas de alta pureza.

- Implementar métodos de filtración avanzados durante la fusión.

- Mantenga un entorno de forja limpio para minimizar la contaminación.

4. Engrosamiento del grano

Las temperaturas de forjado excesivas o los tiempos de mantenimiento prolongados pueden provocar el engrosamiento del grano, donde los cristales individuales dentro del acero aumentan de tamaño. Los granos gruesos pueden reducir la resistencia del material y la resistencia a la corrosión.

Causa:

- Altas temperaturas de forja.

- Tiempos de retención prolongados a temperaturas elevadas.

- Tasas de enfriamiento insuficientes.

Solución:

- Respete los rangos de temperatura de forja recomendados.

- Minimizar el tiempo que el material pasa a temperaturas elevadas.

- Emplear tratamientos térmicos posteriores al forjado, como la normalización, para refinar la estructura del grano.

5. Oxidación superficial

Cuando el acero y el oxígeno reaccionan a altas temperaturas, se crea una capa de óxido, conocida como oxidación superficial o descamación. Si bien una fina capa de óxido puede proteger el acero, una oxidación excesiva puede provocar defectos superficiales y reducir la resistencia a la corrosión.

Causa:

- Exposición al oxígeno a altas temperaturas.

- Atmósferas protectoras inadecuadas durante la forja.

- Exposición prolongada a ambientes oxidantes.

Solución:

- Implementar atmósferas controladas durante la forja, como el uso de gases inertes.

- Aplicar tratamientos posteriores al forjado, como decapado o pasivación, para eliminar las escamas de óxido.

- Mantener temperaturas de forja óptimas para minimizar la oxidación.

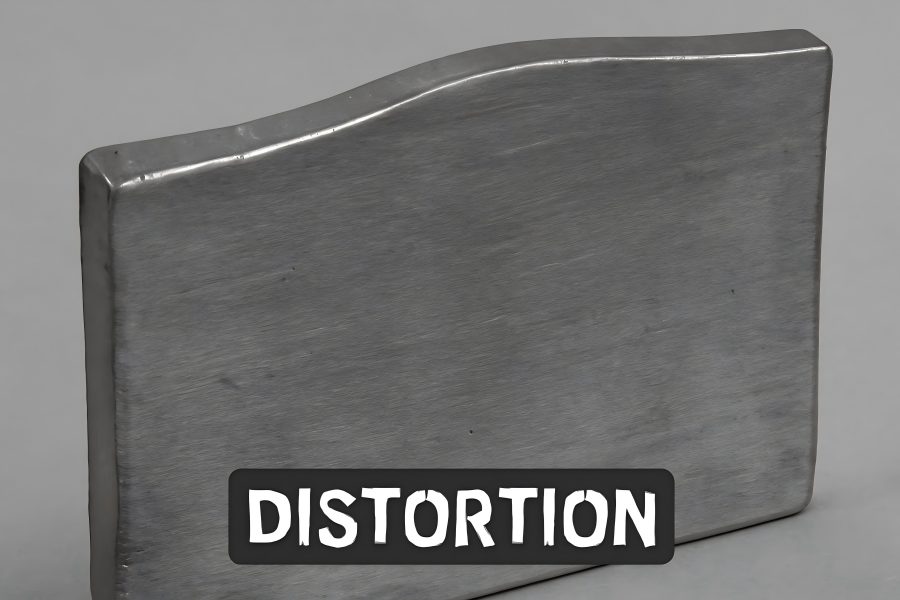

6. Distorsión

Los componentes forjados pueden doblarse o deformarse debido a la distorsión. Esto puede deberse a velocidades de enfriamiento desiguales, manipulación inadecuada o tensiones residuales en el material.

Causa:

- Tasas de enfriamiento desiguales.

- Manipulación inadecuada durante el enfriamiento.

- Tensiones residuales dentro del material.

Solución:

- Utilice técnicas de enfriamiento uniformes.

- Utilice accesorios para sostener el material durante el enfriamiento.

- Implementar el recocido de alivio de tensiones para aliviar las tensiones internas.

7. Agrietamiento superficial

Las grietas superficiales pueden desarrollarse debido a gradientes térmicos, tensiones mecánicas o lubricación inadecuada durante el proceso de forjado. La degradación puede acelerarse debido a que estas roturas exponen el material a sustancias corrosivas.

Causa:

- Gradientes térmicos durante la forja.

- Esfuerzos mecánicos que exceden los límites del material.

- Lubricación inadecuada durante el proceso de forja.

Solución:

- Asegúrese de que haya una lubricación constante durante el forjado.

- Controlar las velocidades de forja para minimizar los gradientes térmicos.

- Utilice métodos de prueba no destructivos para identificar y abordar rápidamente los defectos de la superficie.

8. Marcas de herramientas

Las marcas de herramienta son ranuras o hendiduras que quedan en la superficie del componente forjado debido al contacto con matrices o herramientas de forja. Estas marcas pueden parecer insignificantes, pero pueden servir como puntos de inicio de la corrosión y concentradores de tensiones.

Causa:

- Contacto con matrices o herramientas de forja.

- Mantenimiento inadecuado de herramientas de forja.

- Parámetros de forja inadecuados.

Solución:

- Mantenimiento periódico y pulido de herramientas de forja.

- Optimice los parámetros del proceso de forja para reducir las marcas de herramientas.

- Para encontrar y reparar marcas de herramientas, implemente procedimientos de control de calidad.

9. Sobrecalentamiento

El sobrecalentamiento se produce cuando el acero se expone a temperaturas superiores al rango de forjado recomendado. Esto puede provocar una reducción de las cualidades mecánicas, una menor resistencia a la corrosión y cambios microestructurales no deseados.

Causa:

- Exposición a temperaturas superiores al rango recomendado.

- Control inadecuado de la temperatura de forja.

- Exposición prolongada al clima cálido.

Solución:

- Implementar sistemas precisos de control de temperatura.

- Utilice termopares para controlar las temperaturas durante el forjado.

- Calibración periódica de los equipos de calefacción para evitar sobrecalentamiento.

10. Subcalentamiento

El subcalentamiento se refiere al calentamiento insuficiente del acero antes del forjado, lo que provoca un flujo de material inadecuado y posible agrietamiento. Además, el acero subcalentado puede presentar malas cualidades mecánicas y ser más propenso a la corrosión.

Causa:

- Calentamiento insuficiente antes del forjado.

- Monitoreo inadecuado de la temperatura.

- Enfriamiento rápido después de un calentamiento insuficiente.

Solución:

- Establecer protocolos de calefacción estandarizados.

- Utilice sensores de temperatura para garantizar un calentamiento adecuado.

- Capacite al personal para que reconozca los signos de subcalentamiento.

11. Tensiones residuales

Las tensiones residuales son fuerzas internas que permanecen en un material después del proceso de forjado. En condiciones de servicio, estas fuerzas pueden causar distorsión, fractura o fallo prematuro.

Causa:

- Tasas de enfriamiento desiguales.

- Manipulación inadecuada durante el enfriamiento.

- Deformación no uniforme durante el forjado.

Solución:

- Implementar técnicas de enfriamiento uniforme.

- Utilice accesorios para sostener el material durante el enfriamiento.

- Utilice el recocido de alivio de tensiones para aliviar las tensiones internas.

12. Selección incorrecta de la aleación

La selección de un grado de acero inoxidable inadecuado para una aplicación específica puede resultar en una resistencia a la corrosión insuficiente. Por ejemplo, el uso de acero inoxidable 304 en entornos marinos puede provocar corrosión por picaduras y grietas debido a su menor resistencia a los cloruros.

Causa:

- Falta de comprensión de las condiciones ambientales.

- Procesos de selección de materiales inadecuados.

- No consultar los datos de corrosión.

Solución:

- Realizar procesos exhaustivos de selección de materiales.

- Tenga en cuenta factores como las condiciones ambientales y los requisitos mecánicos.

- Consulte con expertos en materiales y utilice los datos de corrosión para guiar la selección.