Las bridas forjadas son conectores de tuberías de alta resistencia mecanizados a partir de piezas forjadas sólidas. En comparación con las bridas fundidas o fabricadas, ofrecen mayor precisión dimensional, tenacidad y fiabilidad a altas presiones y temperaturas.

Las principales normas sobre bridas, como ASME B16.5/B16.47 (EE. UU.) y EN1092-1 (Europa), especifican las clases de presión, los tipos de cara, las dimensiones y los materiales de las bridas de grado forjado.

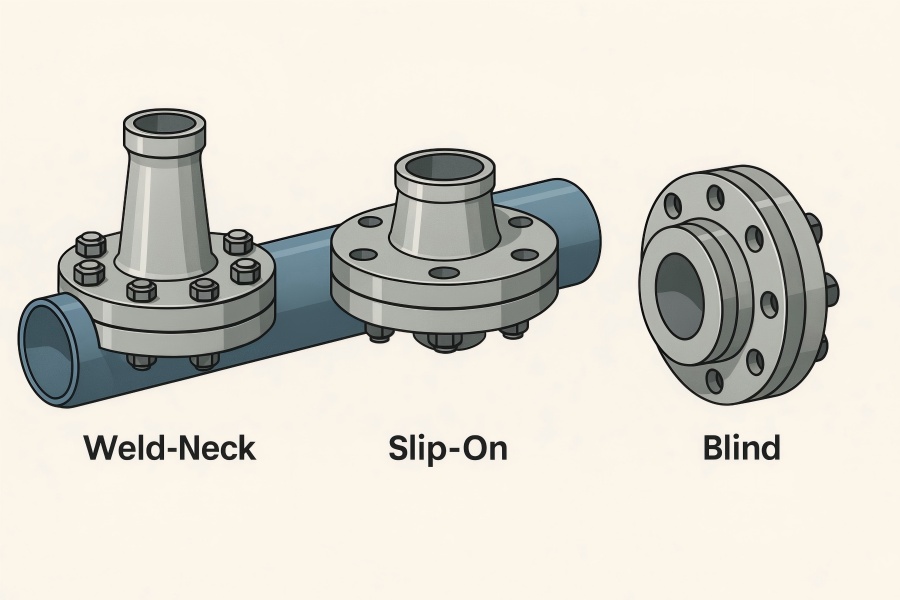

Entre las bridas forjadas, las de cuello soldado, las de inserción y las ciegas son tres estilos ampliamente utilizados, cada uno adaptado a entornos de servicio específicos.

Brida de Cuello Soldable

Conocidas comúnmente como bridas de cubo alto o de cubo cónico, las bridas de cuello soldado tienen un cubo largo y cónico diseñado para la soldadura a tope directa a una tubería. Generalmente se mecanizan a partir de acero forjado para una máxima resistencia.

| Ventajas | Desventajas |

| Excelente resistencia mecánica | Mayor costo y peso |

| Adecuado para alta presión/temperatura | Soldadura e instalación complejas |

| Muy bajo riesgo de fugas | Requiere tolerancias más estrictas |

Rendimiento de Presión y Temperatura

Las aplicaciones de alta presión, alta temperatura y alta tensión son ideales para este tipo de brida. La soldadura distribuye las tensiones gradualmente en el cuerpo de la tubería, minimizando su concentración. Estas bridas se han utilizado con éxito a presiones de hasta 5000 psi.

Especificaciones y Normas

Cumplidas con las normas ASME B16.5 y B16.47, las bridas con cuello soldado se ofrecen en clases de presión de 150 a 2500 (ASME) o clasificaciones PN según EN 1092-1. Los tipos de cara incluyen versiones de cara elevada, cara plana, machihembrada y con junta anular, según las necesidades de la aplicación.

Aplicaciones típicas

- Oleoductos, gasoductos y petroquímicos.

- Generación de energía y sistemas de vapor a alta temperatura.

- Líneas criogénicas.

- Industrias nucleares y de procesos, donde la robustez y la estanqueidad son fundamentales.

Brida deslizante

Las bridas deslizantes se colocan sobre el extremo de la tubería y luego se sueldan en ángulo tanto en la superficie interior como en la exterior. Tienen un orificio recto y son mucho más fáciles de alinear en entornos de fabricación.

| Ventajas | Desventajas |

| Menor costo y peso | Menor capacidad de presión/temperatura |

| Fácil de alinear deslizándolo sobre la tubería | Una soldadura de filete es menos resistente que una a tope |

| Bueno para instalación en campo | Ligera restricción en la continuidad del diámetro interior |

Rendimiento en Presión y Temperatura

Si bien ofrecen menor resistencia que las bridas con cuello soldado, las bridas deslizantes son aptas para servicios de presión y temperatura moderados, comúnmente hasta Clase 300 o 600, según el material.

Costo e Instalación

Suelen ser más económicas que las bridas con cuello soldado, tanto en forjado como en costos de instalación, especialmente en aplicaciones de baja presión o no críticas. La alineación y la soldadura son más sencillas, lo que reduce el tiempo de fabricación.

Aplicaciones típicas

- Tuberías generales de baja a media presión.

- Sistemas de climatización (HVAC), distribución de agua.

- Procesamiento químico donde la velocidad y la economía son cruciales.

Brida ciega

Para sellar el extremo de un recipiente o sistema de tuberías, una brida ciega es un disco sólido que se desliza sobre el orificio de la tubería y se fija a una brida correspondiente. También se mecaniza a partir de piezas forjadas según las mismas especificaciones que otras bridas de clase de presión.

| Ventajas | Desventajas |

| Máxima capacidad de sellado | Sin conducto de flujo (no puede pasar fluidos) |

| Soporta alta presión y temperatura | Pesado y voluminoso |

| Útil para pruebas y mantenimiento | Requiere un círculo completo de pernos para resistencia |

Función y uso

Las bridas ciegas cumplen dos funciones principales:

- Cierre permanente de extremos (p. ej., sellado de extremos de líneas o aberturas de tanques).

- Punto de prueba: se utiliza durante pruebas hidrostáticas o inspecciones cuando al retirarlo se expone el orificio de la tubería.

Consideraciones de diseño

Dado que las bridas ciegas son discos de cobertura completa, deben soportar toda la presión interna del sistema. Esto genera altas cargas en los pernos y requisitos de torque, especialmente en presiones nominales más altas.

Aplicaciones

- Tapas de extremos de tuberías (permanentes o temporales).

- Puntos de acceso para pruebas de presión en plantas de proceso.

- Tapa de boquillas de equipos y puntos de aislamiento.

Análisis comparativo

| Característica | De Cuello Soldado (Weld-Neck) | Deslizante (Slip-On) | Ciego (Blind) |

| Material y Fabricación | Forjado, soldadura a tope, alta precisión | Forjado, soldadura de filete, ajuste más sencillo | Disco macizo forjado |

| Rango de Presión/Temperatura | Muy alto (hasta ~5,000 psi) | Moderado (Clase 150–600 típico) | Presión total, cargado con pernos |

| Distribución de Esfuerzos | Excelente mediante cubo cónico | Clase de esfuerzos menor | Solo esfuerzo de los pernos |

| Alineación e Instalación | Requiere alineación y precisión | Alineación fácil | Colocación simple |

| Costo | El más alto de los tres | El más bajo | Moderado (depende de la clasificación/material) |

| Usos Típicos | Líneas de proceso críticas | Líneas de enrutamiento económico |

Purga, pruebas, cierre de sistemas |

Consideraciones y Normas de Materiales

Las bridas forjadas suelen utilizar materiales conforme a ASME SA-105 (acero al carbono), SA-182 (aleación, acero inoxidable) o aceros de grado EN equivalente. La elección del material determina la compatibilidad de las clasificaciones de temperatura y presión según las normas ASME B16.5/B16.47.

Los tipos de cara varían: cara elevada para servicio general, cara plana para acoplarse con cara no elevada (a menudo por seguridad), sellado machihembrado o con junta anular para una alta integridad en sistemas de presión crítica o de vapor.

Directrices de Selección y Consideraciones de Ingeniería

Al elegir entre bridas forjadas con cuello soldado, de inserción deslizante o ciegas, se deben evaluar varios factores de ingeniería y prácticos para garantizar la integridad del sistema, la rentabilidad y el rendimiento a largo plazo:

- Clase de presión y márgenes de seguridad: Para tuberías o sistemas de alta presión que operan cerca de los límites de diseño, las bridas con cuello soldado son la opción preferida debido a su excelente distribución de tensiones y resistencia estructural.

- Temperaturas extremas: En entornos con temperaturas muy altas (p. ej., líneas de vapor) o condiciones criogénicas (p. ej., sistemas de GNL), las bridas de cuello soldado ofrecen un rendimiento óptimo gracias a su conexión sin costuras y su resistencia a la expansión térmica.

- Criticidad del sistema: Para líneas de servicio críticas, como las que transportan fluidos o gases peligrosos, las bridas de cuello soldado ofrecen mayor fiabilidad y menor riesgo de fugas, lo que las hace ideales para aplicaciones de misión crítica.

- Entorno de instalación: En espacios reducidos o restringidos, donde la alineación precisa es difícil y el acceso para soldadura es limitado, las bridas deslizantes facilitan la instalación y la alineación, especialmente durante modernizaciones o ensamblajes prefabricados.

- Necesidades futuras de acceso o prueba: Las bridas ciegas son esenciales cuando se requiere mantenimiento periódico, inspección o pruebas de presión. Permiten un fácil aislamiento del sistema sin necesidad de desmontajes importantes ni cortes en la tubería.

- Relación coste-rendimiento: En sistemas no críticos de baja presión, las bridas deslizantes suelen ser una solución económica con un rendimiento aceptable, especialmente cuando la facilidad de instalación y un menor coste inicial son prioritarios.

La selección adecuada de la brida garantiza no solo el cumplimiento de las normas ASME/EN sino también un rendimiento óptimo del ciclo de vida en las condiciones operativas previstas.

Prácticas de soldadura y control de calidad

- Las bridas con cuello soldado requieren soldaduras a tope de penetración completa, generalmente verificadas mediante ensayos no destructivos (END), como radiografía o inspección ultrasónica.

- Las bridas deslizantes utilizan soldaduras de filete tanto en el interior como en el exterior; son aceptables para aplicaciones de bajo riesgo, pero aún requieren inspección visual o END.

- El atornillado de las bridas ciegas debe cumplir con las especificaciones de par de apriete y junta según ASME B16.5; los pernos de las bridas deben ser compatibles con el tipo de junta (por ejemplo, espiral, junta de anillo).

Los materiales y los procedimientos de soldadura deben cumplir con ASME B31.3 (tuberías de proceso) o B31.1 (tuberías de potencia), según la industria, incluyendo el precalentamiento, el tratamiento térmico posterior a la soldadura (PWHT) y la compatibilidad con el material de la tubería.

Casos Prácticos

Cabezal de Alimentación de Alta Presión en Refinería Petroquímica

Las bridas con cuello soldado unen tuberías de acero aleado Clase 1500 a 483 °C (900 °F), ofreciendo una resistencia excepcional a la tensión térmica, garantizando un sellado hermético y manteniendo la confiabilidad a largo plazo en operaciones continuas de procesamiento de hidrocarburos a alta presión.

Planta Municipal de Tratamiento de Aguas

Las bridas deslizantes se instalan en tuberías de acero dulce Clase 150, lo que permite una rápida alineación y soldadura. Ideales para sistemas de baja presión no críticos donde la distribución pública de agua requiere una instalación rápida y rentable.

Puerto de Cierre en Recipientes a Presión

Las bridas ciegas actúan como cierres temporales en las boquillas de los recipientes, lo que permite realizar pruebas de presión e inspecciones internas. Eliminan la necesidad de soldadura permanente y ofrecen un acceso sencillo durante el mantenimiento o futuras ampliaciones de las tuberías.

Resumen y mejores prácticas

- Cuello soldado: máxima resistencia, distribución de tensiones y sellado de alta integridad, ideal para aplicaciones críticas de alta presión y temperatura.

- Deslizable: económica y fácil de instalar, adecuada para condiciones de servicio moderadas, zonas de mantenimiento o líneas con costos sensibles.

- Ciego: esencial para sellar extremos de tuberías y proporcionar puntos de acceso/prueba, con capacidad de soportar cargas de presión completas.

Flujo de trabajo de selección recomendado:

- Defina la clase de presión y temperatura del sistema.

- Evalúe la criticidad y los códigos regulatorios/de ingeniería.

- Elija el tipo de brida, el rendimiento de balanceo, el costo y la viabilidad de la instalación.

- Especifique el material y el tipo de cara según la norma aplicable.

Asegúrese de que los procesos de atornillado, soldadura e inspección cumplan con las normas de seguridad y las mejores prácticas de la industria.