Estimar los costos de fundición a presión es crucial para que los ingenieros y los equipos de compras garanticen presupuestos predecibles y precios competitivos.

Si bien la fundición a presión ofrece alta precisión y un excelente acabado superficial, sus costos están influenciados por factores como herramientas, materiales, producción, mecanizado e inspección.

Los componentes principales del costo de la fundición a presión

Fundición a presiónLos costos se pueden clasificar en varios componentes principales:

- Costo de herramientas y matrices

- Costo del material

- Costo de producción (prensado)

- Mano de obra y gastos generales

- Costo de mecanizado y acabado secundario

- Inspección y garantía de calidad

- Desperdicios, reprocesos y pérdida de rendimiento

Cada categoría tiene sus propios impulsores y consideraciones, y juntos forman la base de un modelo de costos integral.

1. Costo de herramientas y matrices

El costo de las herramientas suele ser el mayor costo inicial en un proyecto de fundición a presión. Abarca el diseño, la ingeniería, el mecanizado, el tratamiento térmico y el ensamblaje de la matriz, el molde de acero que da forma al metal fundido. Las matrices pueden ser simples (de una sola cavidad) o complejas (de múltiples cavidades con deslizaderas, núcleos y canales de refrigeración), y su diseño afecta prácticamente todos los factores de costo posteriores.

¿Qué influye en el coste de las herramientas?

Complejidad de la geometría de la pieza

- Las piezas complejas requieren herramientas más complejas con correderas, elevadores e insertos.

- Los socavados y las paredes delgadas aumentan el tiempo de mecanizado y los requisitos de precisión de las herramientas.

Recuento de cavidades

Las matrices multicavidad producen más piezas por ciclo, lo que reduce los costos de herramientas por pieza en grandes volúmenes, pero son más caras de fabricar.

Requisitos de tolerancia y acabado superficial

El mecanizado de precisión y el pulido posterior son necesarios para lograr acabados superficiales precisos y tolerancias estrictas.

Material del molde y vida útil esperada

Los aceros para herramientas y recubrimientos de alto rendimiento prolongan la vida útil de la matriz, pero aumentan el costo inicial.

Rangos típicos de costos de herramientas

| Tipo de matriz | Rango de costos típico | Notas |

| Simple, de una sola cavidad | $5,000–$15,000 | Partes básicas |

| Complejidad moderada | $15,000–$40,000 | Geometría detallada |

| Complejo con diapositivas/insertos | $40,000 – $100,000+ | Piezas con múltiples funciones |

| Multicavidad de alto volumen | $100,000+ | Programas muy grandes |

El costo del molde debe amortizarse sobre el volumen de producción esperado para calcular su contribución al costo por pieza.

Ejemplo de amortización de herramientas

Si un troquel cuesta $50,000 y se espera que produzca 200,000 piezas:

Costo de herramientas por pieza = $50,000/200,000 = $0.25

Esta cifra se convierte en una base en su estimación de costo por pieza.

2. Costo del material

El costo del material es el gasto del metal utilizado en fundiciónCada pieza. Depende del peso de la pieza, el precio de la aleación y el rendimiento del material (metal perdido como chatarra o rebaba inutilizable).

Cómo calcular el costo del material

Costo del material por pieza = Peso de la pieza (kg) × Precio de la aleación por kg

Precios típicos de aleaciones (aproximados y variables según las condiciones del mercado):

- Aleaciones de aluminio:$2,50 – $4,00/kg

- Aleaciones de zinc:$2.00 – $3.50/kg

- Aleaciones de magnesio:$3.50 – $6.00+/kg

- Aleaciones de cobre:$5.00 – $10.00+/kg

Consideraciones sobre la chatarra y el rendimiento

La fundición a presión produce naturalmente un exceso de metal en forma de canales, compuertas y rebabas. Si el proveedor puede recuperar y refundir este material, el coste efectivo del material disminuye. Al calcular los costes del material, se debe analizar el rendimiento y la capacidad de reciclaje con las fundiciones.

3. Costo de producción (prensado)

El costo de producción captura el costo variable de operar la máquina de fundición a presión, esencialmente la energía, el mantenimiento y la depreciación de la máquina asociados con cada ciclo.

Cómo estimar el costo del prensado

Costo de producción por pieza = Costo de máquina por hora / Piezas producidas por hora

Ejemplo:

Si una prensa cuesta $60/hora y produce 800 piezas por hora:

Costo de producción por pieza = $60/800 = $0.075

Esta es una estimación base. Añada los costos auxiliares de gas, refrigeración y tiempo de preparación de la máquina según sea necesario.

4. Mano de obra y gastos generales

Los costos laborales cubren el trabajo de los operadores, el personal de instalación y los manipuladores de materiales, mientras que los costos generales se refieren a gastos indirectos como supervisión, servicios públicos de las instalaciones, seguros y servicios administrativos.

Estimación del costo de mano de obra

Calcule el total de horas de mano de obra necesarias para la instalación, la ejecución de la pieza, el monitoreo y el empaque, y multiplíquelo por una tarifa de mano de obra adecuada.

Ejemplo:

Si el total de horas de trabajo para una ejecución es de 30 horas a $30/hora en una producción de 100.000 piezas:

30×$30=$900

Costo de mano de obra por pieza = $900/100 000 = $0,009

Los gastos generales normalmente se aplican como un porcentaje del costo de la mano de obra o de la maquinaria y deben asignarse en consecuencia.

5. Mecanizado secundario y acabado

Muchos piezas fundidas a presiónrequieren operaciones secundarias para lograr dimensiones críticas o propiedades de superficie, incluido el mecanizado CNC, roscado, pulido, pulido, recubrimiento, enchapado o anodizado.

Costos típicos de operación secundaria

| Operación | Costo típico/pieza |

| Mecanizado básico | $0.50–$2.00 |

| Desbarbado | $0.10–$0.30 |

| Granallado | $0.10–$0.30 |

| Anodizado | $0.40–$1.50 |

| Recubrimiento en polvo | $0.50–$2.00 |

Estos costos varían ampliamente según la complejidad, el área de superficie y el tamaño del lote.

6. Inspección y garantía de calidad

Las piezas de fundición a presión suelen requerir inspección para verificar la precisión dimensional y la tolerancia geométrica. El coste de la inspección depende de la complejidad de la pieza y de los requisitos de tolerancia.

Métodos de inspección comunes

- Indicadores de paso/no paso

- Máquina de medición por coordenadas (CMM)

- Inspección óptica

- Ensayos no destructivos (END)

- Control estadístico de procesos (CEP)

La inspección puede suponer un pequeño coste incremental o una inversión mayor cuando se trata de sistemas automatizados o de alta precisión.

7. Desperdicios, reprocesos y pérdida de rendimiento

Ningún proceso de fabricación es perfecto. Un porcentaje de piezas no superará la inspección o presentará defectos que requerirán retrabajo o descarte. Incluya una contingencia razonable en sus estimaciones:

Costo ajustado por pieza buena = Costo total / (1 − Tasa de descarte)

Ejemplo:

Si el costo total por pieza se estima en $2,00 y el desperdicio esperado es del 3 %:

Costo ajustado=2,00/0,97≈$2,06

El factoring de desechos garantiza que su modelo de costos sea realista.

Estimación del costo de fundición a presión paso a paso

A continuación se muestra un proceso estructurado para estimar los costos de fundición a presión que puede replicar para proyectos personalizados:

Paso 1: Definir los requisitos del proyecto

Identificar parámetros clave:

- Material y tipo de aleación

- Volumen objetivo anual/por lote

- Requisitos de tolerancia y acabado

- Se necesitan operaciones secundarias

- Cronograma de entrega

Esto establece las bases para estimar los costos de herramientas, materiales y procesos.

Paso 2: Estimar el costo de las herramientas

- Analizar la complejidad de la pieza y determinar las características de la matriz.

- Consulte con ingenieros de herramientas o proveedores para obtener un costo aproximado del molde.

- Decida el número de cavidades según el volumen proyectado.

Amortizar el costo del molde sobre el volumen esperado para llegar a la contribución de herramientas por pieza.

Paso 3: Estimar el costo del material

- Determinar el peso neto de la pieza (desde CAD/BOM).

- Multiplicar por el precio de la aleación por kg.

- Ajuste el rendimiento del material en función de las tasas de recuperación/reciclaje esperadas.

Esto proporciona un costo base de materia prima por pieza.

Paso 4: Estimar el costo de producción

Utilice datos de tiempo de ciclo (de piezas similares o cotizaciones de proveedores).

Calcula el coste por hora de la prensa dividido por las piezas por hora.

Incluye energía, uso de maquinaria auxiliar y tiempo de puesta en marcha.

Paso 5: Agregar mano de obra y gastos generales

- Calcule las horas de mano de obra de instalación, operación y embalaje.

- Aplicar tarifas laborales adecuadas.

Incluir una asignación proporcional de los gastos generales de las instalaciones.

Paso 6: Agregar mecanizado/acabado secundario

En función de los requisitos de ingeniería, agregue costos de CNC, recubrimiento, desbarbado, pulido, etc.

Obtenga tiempos y tarifas promedio ya sea de su taller o de cotizaciones de proveedores.

Paso 7: Inspección y costo de calidad

- Incluya los costos de accesorios o calibres amortizados durante el proceso, si corresponde.

Agregue costos de mano de obra de inspección por pieza o del sistema automatizado.

Paso 8: Ajuste para desechos/retrabajo y rendimiento

- Calcule la tasa típica de defectos basándose en datos históricos o en la información aportada por el proveedor.

- Ajuste el costo por pieza buena en consecuencia.

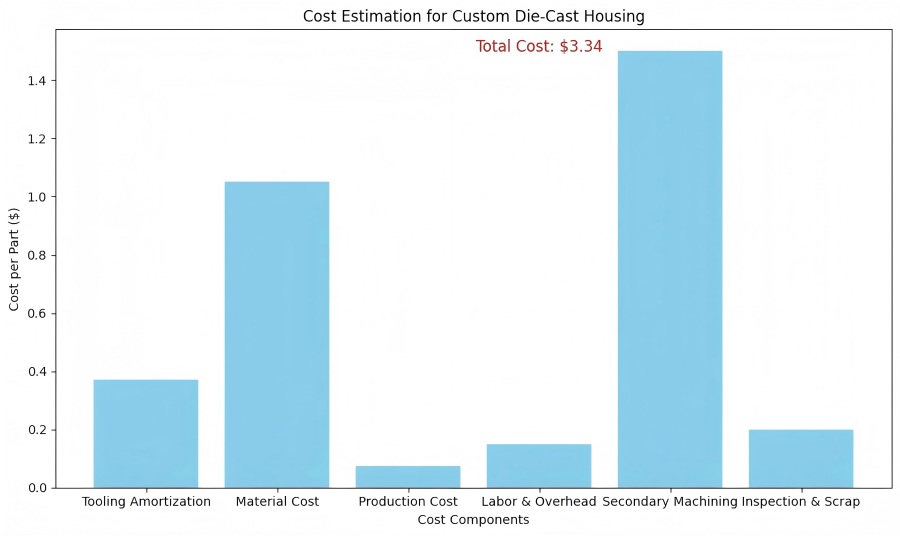

Ejemplo: Estimación de costos para una carcasa de fundición a presión personalizada

A continuación se muestra un ejemplo práctico que aplica los pasos anteriores a una pieza personalizada estimada para una producción inicial de 150.000 unidades.

- Pieza: Carcasa de aluminio fundido a presión

- Peso: 0,35 kg

- Aleación: Aluminio, $3,00/kg

- Costo del troquel: $55,000

- Costo de prensa: $60/hora

- Tasa de producción: 800 piezas/hora

- Mano de obra y gastos generales: $0,15/pieza

- Mecanizado secundario: $1,50/pieza

- Inspección y reserva de chatarra: $0,20/pieza

Calcular:

- Amortización de herramientas: $55,000 ÷ 150,000 = $0.37

- Costo del material: 0,35×3,00=$1,05

- Costo de producción: $60÷800=$0.075

- Mano de obra y gastos generales: $0,15

- Mecanizado secundario: $1,50

- Inspección y desguace: $0,20

Costo total estimado: 0,37+1,05+0,075+0,15+1,50+0,20≈$3,35 por pieza

Este ejemplo ilustra cómo las herramientas, el material y el mecanizado dominan el costo, mientras que la producción y la inspección contribuyen con cantidades más pequeñas, pero aún importantes.