Estimar los costos de forja de proyectos personalizados es esencial para determinar la viabilidad, el precio y la rentabilidad del proyecto. Comprender los componentes clave que conforman el costo de forja y utilizar los métodos y herramientas de cálculo adecuados ayudará a garantizar estimaciones precisas y optimizar el proceso de fabricación.

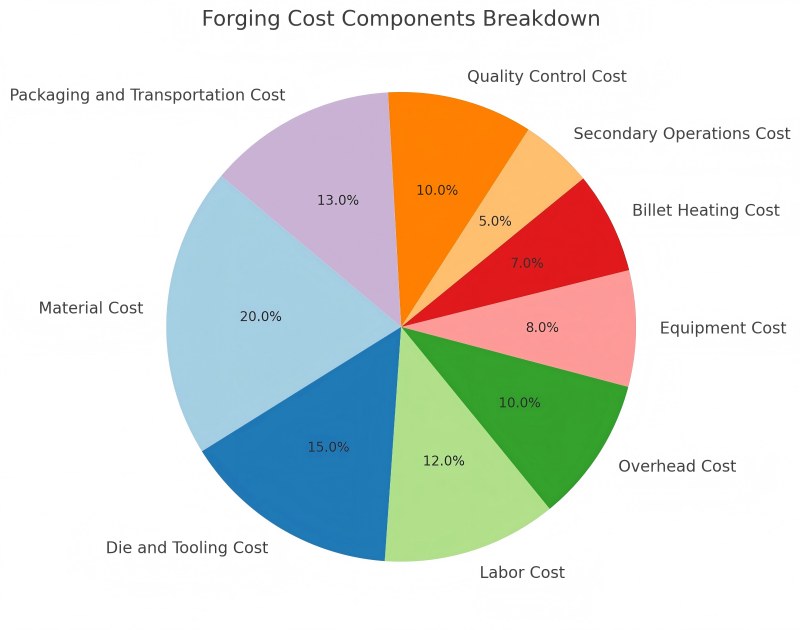

Comprensión de los componentes de costo de forja

Es fundamental analizar los numerosos elementos que intervienen en el costo total para obtener una estimación precisa del costo de forja:

- Costo del material:El precio de las materias primas que se utilizan para la forja. El tipo de material, el peso y el precio unitario de mercado influyen en este gasto.

- Costo de mano de obra:Los salarios o tarifas por hora de la mano de obra involucrada en el proceso. Los costos laborales están directamente relacionados con el tiempo dedicado a cada trabajo de forja.

- Costo de herramientas:El costo de crear y mantener las matrices, moldes y herramientas necesarias. La cantidad de piezas que se prevé producir con el mismo herramental se utiliza para amortizar los gastos de herramental.

- Costos generales:Costos indirectos relacionados con la operación del negocio, como servicios públicos, mantenimiento de equipos y gastos administrativos. Generalmente, los gastos generales se expresan como una proporción del costo total de mano de obra o materiales.

- Costo del equipo:El costo de depreciación y mantenimiento de la maquinaria utilizada en el proceso de forja. Generalmente, se distribuye entre el número de piezas producidas al año.

- Costo del control de calidad:El precio de las pruebas, inspecciones y la verificación del correcto funcionamiento de los componentes. Incluye los costos de los aparatos de prueba, los instrumentos de medición y los equipos de control de calidad.

- Costo de embalaje y transporte:Estos costes incluyen el material de embalaje y los gastos de envío para entregar las piezas forjadas finales al cliente.

Estimación del costo de forjado paso a paso

La estimación de los costos de forjado implica calcular los costos de cada componente y sumarlos para obtener el costo total de producción. A continuación, se explica cómo hacerlo:

Paso 1: Cálculo del costo del material

El costo del material se basa en el peso de la pieza forjada y el costo del material por unidad de peso.

Fórmula:

Costo del material = Peso bruto × Precio del material por unidad

Ejemplo:

Peso neto = 1,5 kg

Pérdida de material = 20% (debido a rebabas y otros desperdicios)

Precio del material = $5/kg

Peso bruto:

Peso bruto = 1,5 kg × (1 + 0,20) = 1,8 kg

Costo del material:

Costo del material=1,8 kg×5 $/kg=9 $

Paso 2: Cálculo del costo de mano de obra

Los costos de mano de obra dependen del tiempo empleado en forjar cada pieza. Multiplique el tiempo empleado en cada pieza por la tarifa de mano de obra.

Fórmula:

Costo de mano de obra = Tiempo por pieza × Tarifa de mano de obra por hora

Ejemplo:

Tiempo por pieza = 0,5 horas

Tarifa laboral = $25/hora

Costo de mano de obra:

Costo de mano de obra = 0,5 horas × 25 $/hora = 12,50 $

Paso 3: Cálculo del costo de las herramientas

Los costos de herramental suelen incluir la creación y el mantenimiento de matrices y moldes. Estos costos se dividen entre el número previsto de usos del herramental.

Fórmula:

Costo de herramientas por pieza = Costo total de herramientas/Número esperado de usos

Ejemplo:

Costo total del troquel = $2,000

Usos previstos = 1.000

Costo de herramientas:

Costo de herramientas = 2000/1000 = 2 $

Paso 4: Cálculo de costos generales

Los costos generales suelen ser un porcentaje de los costos directos de mano de obra. Estos pueden calcularse con base en la tasa de costos generales aplicable a la operación.

Fórmula:

Costo de gastos generales = Costo de mano de obra × Tasa de gastos generales

Ejemplo:

Tasa de gastos generales = 50%

Costos generales:

Costo general=12,50$×50%=6,25$

Paso 5: Cálculo del costo del equipo

Este es el costo de depreciación y mantenimiento de las máquinas de forja.

Fórmula:

Costo del equipo por pieza = Costo anual del equipo / Volumen de producción anual

Ejemplo:

- Costo anual del equipo = $10,000

- Volumen de producción anual = 10.000 piezas

Costo del equipo:

Costo del equipo = 10 000/10 000 = 1 $

Paso 6: Cálculo del costo del control de calidad

Los costos de control de calidad suelen ser costos fijos por pieza o un porcentaje de los costos laborales totales.

Fórmula:

Costo de control de calidad = costo por pieza

Ejemplo:

Costo de control de calidad por pieza = $1

Paso 7: Cálculo del coste de embalaje y transporte

Los costos de embalaje y transporte varían según la complejidad del embalaje y la entrega.

Fórmula:

Costo de embalaje y transporte = costo por pieza

Ejemplo:

Costo de embalaje y transporte por pieza = $2

Costo total por pieza

Ahora, para obtener el costo total de cada pieza forjada, simplemente sume todos los costos calculados:

Costo total = 9$ (material) + 12,50$ (mano de obra) + 2$ (herramientas) + 6,25$ (gastos generales) + 1$ (equipo) + 1$ (control de calidad) + 2$ (embalaje y transporte) = 33,75$

Herramientas y software para la estimación de costos de forja

Existen diversas herramientas de software diseñadas para ayudar en el cálculo de los costos de forja, haciendo que el proceso sea más eficiente y preciso:

- FORJA®:Un software de simulación para conformación en caliente y en frío que ayuda a optimizar el proceso de forjado y estimar costos de manera efectiva.

- Costimator®:Una herramienta integral para la estimación de costos de fabricación, que ofrece soporte para diversos procesos, incluida la forja.

- Colocar:Una herramienta de software que automatiza la estimación de costos de forja según la geometría de la pieza y los datos de la prensa.

- FACTÓN:Una herramienta de modelado de costos utilizada para la forja en matriz, que ayuda a calcular los costos y el tiempo del proceso en función de varios parámetros.

Estas herramientas proporcionan un mayor nivel de precisión al incorporar datos del mundo real y automatizar muchos de los cálculos manuales.

Consejos prácticos para una estimación precisa

- Recopilación de datos precisos:Asegúrese de que todos los datos de entrada, como las especificaciones del material, las tarifas de mano de obra y los detalles de la máquina, sean precisos y estén actualizados.

- Contabilizar todos los costes:No pase por alto los costos indirectos, como los gastos generales y el control de calidad, ya que afectan significativamente los costos totales.

- Aproveche los datos históricos:Para fundamentar sus proyecciones de costos e identificar áreas para reducir costos, utilice datos de proyectos anteriores.

- Actualice las estimaciones con frecuencia:Actualice periódicamente las estimaciones para reflejar los cambios en los costos laborales, precios de los materiales y otros elementos variables.

- Involucre a expertos:Trabaje con ingenieros experimentados y estimadores de costos para refinar suposiciones y mejorar la precisión.