Bridas ciegas

- Variedad de materiales: Fabricados con A182 F304/304L, F316/316L, 317, 904L y otros materiales para una durabilidad y resistencia a la corrosión superiores.

- Amplia gama de tamaños: Tamaños desde 15 mm hasta 6000 mm para adaptarse a una variedad de aplicaciones.

- Tipos de superficies de sellado: Superficies planas, convexas, cóncavas y ranuradas para satisfacer los requisitos de sellado específicos.

- Tratamiento de la superficie: Aceite antioxidante o pintura para proteger contra la corrosión.

- Fácil instalación y mantenimiento: La brida se puede atornillar y desmontar fácilmente, lo que la hace adecuada para tareas de mantenimiento y aislamiento.

Especificaciones técnicas

| Parámetro | Especificación |

| Rango de tamaños | 15mm – 6000mm |

| Tipo | Blind |

| Estándar | ANSI B16.5, DIN, JIS, GOST, BS, EN |

| Grados de materiales | A182 F304/304L, F316/316L, 317, 904L |

| Clase de presión | 150# – 2500# |

| Tratamiento de superficies | Aceite antioxidante o pintura |

| Aplicaciones | Petróleo, Refinerías, Fertilizantes, Centrales eléctricas, Construcción naval |

| Tamaño del embalaje | 8 pulgadas o menos: Caja de madera contrachapada; 10 pulgadas o más: Palé de madera contrachapada. |

Personalización y servicio OEM

- Tamaños y materiales personalizados: Ofrecemos tamaños, materiales y tipos de superficies de sellado a medida para adaptarnos a las necesidades específicas de su aplicación.

- Superficies de sellado personalizadas: Elija entre superficies planas, convexas, cóncavas-convexas, ranuradas o de junta anular para satisfacer los requisitos de presión y sellado de su sistema.

- Diseños no estándar: Para aplicaciones especiales, podemos ofrecer diseño personalizado y soporte de ingeniería para satisfacer los requisitos específicos de su proyecto.

- Entrega rápida de prototipos: Ofrecemos servicios de creación rápida de prototipos para pedidos pequeños y diseños especializados.

- Ingeniería inversa: Podemos duplicar bridas a partir de muestras o planos proporcionados por el cliente.

Aplicaciones

- Petróleo y petroquímica (aislamiento de tuberías, control de presión)

- Refinerías y plantas de fertilizantes (sellado de tuberías, aislamiento de sistemas)

- Generación de energía (terminación y aislamiento de tuberías)

- Construcción naval y plataformas petrolíferas (sellado resistente a la corrosión para sistemas marinos)

- Redes de suministro de agua y alcantarillado (sellado y aislamiento de tramos de tuberías)

- Sistemas generales de tuberías industriales (aislamiento durante el mantenimiento)

Capacidades de fabricación

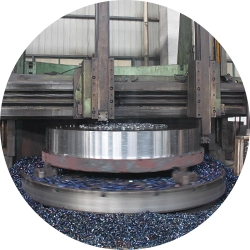

Instalaciones de forja

- Prensas hidráulicas de 6300T / 3150T / 2000T de capacidad.

- Martillos electrohidráulicos de 5T, 3T, 2T, 1T, 750 kg y 560 kg.

Instalaciones de tratamiento térmico

- Hornos de carro de la serie RTX-9 en varios tamaños (longitud de la cámara de 5,5 a 8 m).

- Horno vertical RJ-9-850KW con 15 m de profundidad.

- Horno de carro de alta temperatura RTX-12-350KW.

Instalaciones de mecanizado

- Máquinas CNC (carga máxima de 32 toneladas).

- Tornos de alta resistencia y fresadoras verticales (hasta 70 toneladas).

- Fresadoras de pórtico, máquinas perforadoras de agujeros profundos, centros de rectificado y torneado.

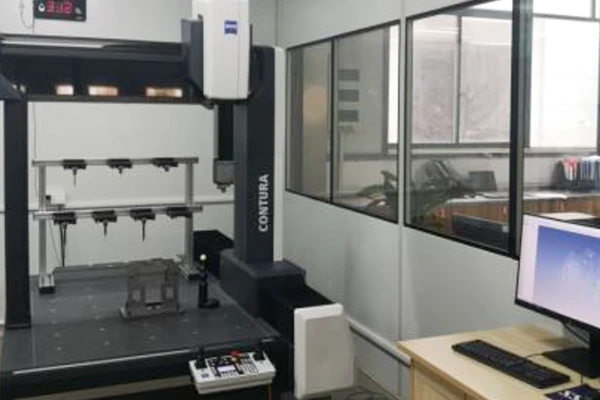

Pruebas y control de calidad

- Análisis espectral para determinar la composición química.

- Ensayos ultrasónicos, no destructivos y metalográficos.

- Máquinas de ensayo de propiedades mecánicas para límite elástico, resistencia a la tracción y dureza.

Proceso de producción

- Selección de la materia prima: Utilizar acero en lingotes de primera calidad, verificando su composición química.

- Forjado: Calentar a la temperatura precisa, realizar forjado en matriz abierta o cerrada.

- Tratamiento térmico: Temple, revenido o normalizado para cumplir con los requisitos mecánicos.

- Mecanizado: torneado, mandrinado, fresado, rectificado y taladrado CNC con una precisión de ±0,01 mm.

- Inspección: Cada eje se somete a pruebas ultrasónicas, de dureza y de tracción al 100%.

- Embalaje y entrega: Recubrimiento anticorrosión, embalaje de transporte seguro, soporte logístico global.

Servicios de valor añadido adicionales

- Tratamiento térmico de temple y revenido

- Áspero y terminar de girar

- Pruebas ultrasónicas y mecánicas

- Informes de inspección dimensional

- Diseño y soporte de programación personalizados.

Seguro de calidad

- Cada pieza forjada lleva una barra de prueba para realizar ensayos mecánicos.

- Inspección 100% ultrasónica y visual antes del envío.

- Verificación de dureza, resistencia a la tracción y análisis metalográfico.

- Cumple con las normas ASTM, DIN, GB y EN.

¿Por qué elegir Boberry?

Producción Integrada

Una línea de producción completa, desde la forja hasta el mecanizado, garantiza precisión y entrega rápida.

Equipo avanzado

Las prensas de forja de alta resistencia y los sistemas CNC permiten procesar geometrías de componentes mecánicos grandes y complejos.

Garantía certificada

Producción certificada con cumplimiento de las normas ISO9001, PED y SGS, y soporte global para fabricantes de equipos originales (OEM).

Logística y entrega

Plazo de entrega: 15-30 días (urgente) / 30-45 días (normal).

Capacidad mensual: 500-1000 toneladas.

Embalaje: Cajas de madera, estructuras de acero o según lo solicite el cliente.

Envío: Por vía marítima (recomendado, ahorra costes en piezas forjadas) / Por vía aérea (rápido pero caro).

Condiciones de pago: 30% de depósito y el saldo restante contra copia del conocimiento de embarque; o 100% mediante carta de crédito a la vista.

Condiciones de entrega: FOB, CIF, CNF.

Capacidad mensual: 500-1000 toneladas.

Embalaje: Cajas de madera, estructuras de acero o según lo solicite el cliente.

Envío: Por vía marítima (recomendado, ahorra costes en piezas forjadas) / Por vía aérea (rápido pero caro).

Condiciones de pago: 30% de depósito y el saldo restante contra copia del conocimiento de embarque; o 100% mediante carta de crédito a la vista.

Condiciones de entrega: FOB, CIF, CNF.