La forja es un proceso crucial que aplica fuerzas de compresión al metal para darle forma. Sin embargo, puede generar defectos que afectan la funcionalidad y la calidad del producto final. Estos defectos suelen deberse a problemas con las materias primas, una forja incorrecta o un tratamiento posterior insuficiente.

Defectos comunes de la forja

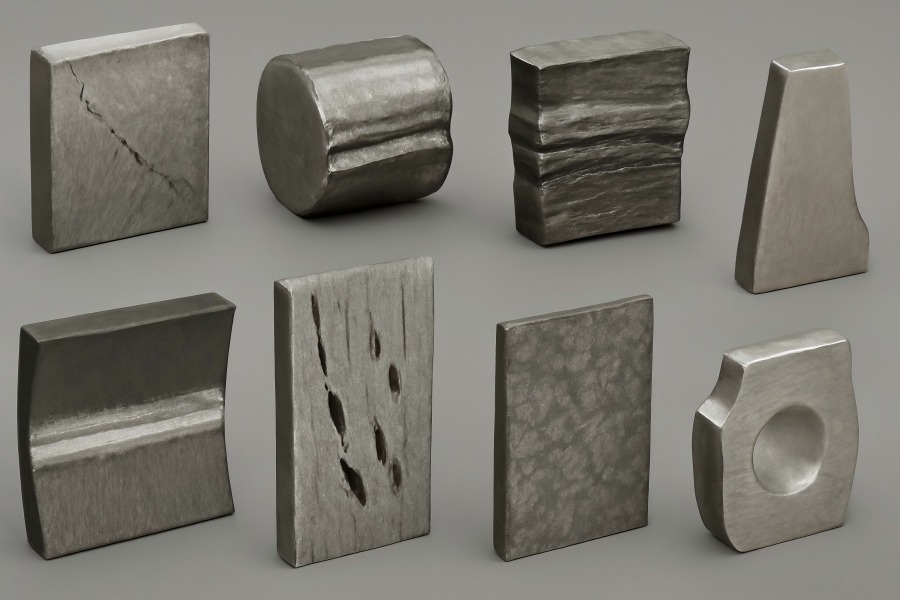

La siguiente sección clasifica algunos de los defectos de forja más comunes según su apariencia, causas y los materiales afectados. Estos defectos pueden variar desde imperfecciones externas hasta problemas internos que debilitan la resistencia y la integridad estructural del material.

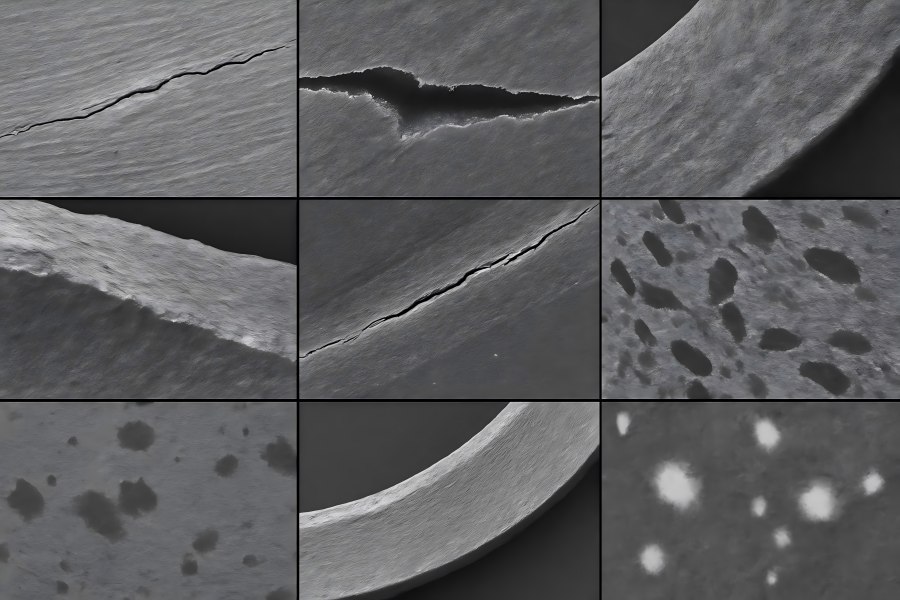

Fisuras capilares

Las fisuras capilares aparecen en la superficie del metal y suelen tener una profundidad de entre 0,5 y 1,5 mm.

Causas: Estas fisuras se producen cuando las burbujas de gas internas en la palanquilla de acero se rompen durante el proceso de laminación, debido a una eliminación inadecuada de dichas burbujas antes de la forja.

Impacto: Si no se corrigen antes de la forja, estas fisuras pueden propagarse y causar fracturas graves en la pieza forjada.

Solución: Asegurar procesos adecuados de desgasificación y calentamiento antes de la forja para eliminar cualquier burbuja de gas interna y prevenir la formación de fisuras capilares.

Laminación

Los defectos de laminación se caracterizan por la separación de capas dentro del material, a menudo visible como fisuras o huecos.

Causas: La laminación se debe generalmente a la presencia de inclusiones o impurezas no metálicas en el metal, que se alargan durante el proceso de forjado. Este defecto es frecuente en aceros aleados y aceros al carbono.

Impacto: Provoca un debilitamiento de las propiedades mecánicas y puede reducir la resistencia del material, especialmente en la dirección longitudinal.

Solución: Utilizar materias primas de alta calidad y garantizar una inspección y limpieza rigurosas del material antes del proceso de forjado.

Desgaste superficial

El desgaste superficial se presenta como una película delgada y desprendible en la superficie del metal, generalmente de alrededor de 1,5 mm de espesor.

Causas: El desgaste superficial se produce por salpicaduras de acero fundido durante la colada, que luego se enfría y se adhiere a la superficie de la palanquilla durante el laminado.

Impacto: El desgaste superficial puede provocar defectos superficiales que requieren procesos de limpieza adicionales.

Solución: Mejorar los procesos de enfriamiento y limpieza para eliminar el desgaste superficial del material antes del forjado.

Fractura en capas

Una fractura en capas se asemeja a fragmentos de piedra o corteza y se encuentra principalmente en aceros aleados como los aceros al cromo-níquel.

Causas: Este defecto suele deberse a una mala calidad durante el proceso de fusión, lo que provoca la segregación de elementos, poros o inclusiones no metálicas.

Impacto: Afecta gravemente las propiedades mecánicas del material, reduciendo su plasticidad y resistencia al impacto.

Solución: Un control de calidad adecuado durante el proceso de fundición y refinado, incluyendo una limpieza exhaustiva del metal, es necesario para prevenir la formación de inclusiones no metálicas y otros defectos.

Líneas brillantes (zonas brillantes)

Las líneas brillantes son líneas reflectantes y brillantes visibles en la fractura longitudinal de un material, generalmente ubicadas en el núcleo de la palanquilla.

Causas: Estas líneas se deben a la segregación de elementos de aleación dentro del material.

Impacto: Las líneas brillantes leves pueden no afectar significativamente las propiedades mecánicas, pero los casos severos pueden reducir la plasticidad y la resistencia al impacto del material.

Solución: Un control preciso de la composición de la aleación y una mezcla uniforme de los elementos pueden minimizar la aparición de líneas brillantes.

Inclusiones no metálicas

Las inclusiones no metálicas se presentan como partículas no metálicas rotas o alargadas dentro del metal forjado, a menudo visibles en secciones longitudinales.

Causas: Estas inclusiones se forman generalmente durante las etapas de fusión o colada cuando el control de las reacciones químicas entre el metal fundido y la atmósfera del horno es deficiente.

Impacto: Las inclusiones debilitan el material, pudiendo causar grietas o reducir su rendimiento mecánico.

Solución: Mejorar los procesos de fusión y colada, por ejemplo, utilizando mejores materiales refractarios y controlando los gases del horno, puede reducir la presencia de inclusiones no metálicas.

Segregación de carburos

La segregación de carburos se produce cuando ciertas regiones de un acero de aleación con alto contenido de carbono presentan concentraciones elevadas de partículas de carburo, las cuales no se distribuyen uniformemente en todo el material.

Causas: Este defecto se debe a temperaturas de forjado inadecuadas o a la falta de fragmentación de los carburos durante el proceso de forjado.

Impacto: Disminuye la capacidad de deformación del material durante el forjado y lo hace propenso a agrietarse durante los tratamientos térmicos posteriores.

Solución: Optimizar las temperaturas de forjado para garantizar una distribución uniforme de los carburos y mejorar la ductilidad del material.

Película de óxido de aluminio

La película de óxido de aluminio es una capa delgada y reflectante que se encuentra en la superficie de las piezas de aluminio forjadas, especialmente cerca de la línea de partición del molde.

Causas: La película se forma durante el proceso de fundición cuando el metal fundido entra en contacto con el aire y reacciona con la humedad u otros contaminantes.

Impacto: Las propiedades mecánicas del material se ven afectadas negativamente, sobre todo cuando la película está orientada perpendicularmente a la superficie.

Solución: Un mejor control del ambiente de fundición, incluyendo la reducción de la exposición a la humedad y al oxígeno, ayudará a prevenir la formación de película de óxido.

Inclusiones de metales extraños

Las inclusiones de metales extraños se producen cuando otros metales se mezclan involuntariamente con la matriz metálica principal, generando límites visibles.

Causas: Estas inclusiones suelen aparecer durante el proceso de fusión cuando el horno se contamina con otros metales o materiales.

Impacto: Las inclusiones extrañas pueden debilitar significativamente la pieza forjada y provocar fallos bajo tensión.

Solución: Garantizar ambientes de fusión limpios y controlados, y prevenir la contaminación durante el proceso de forjado.

Manchas blancas

Las manchas blancas son áreas redondas u ovaladas de color blanco o plateado en la superficie longitudinal de una palanquilla de acero, que a menudo indican problemas internos del material.

Causas: Las manchas blancas son causadas por la tensión inducida por hidrógeno y la transición de fase dentro del material durante un enfriamiento rápido o un tratamiento térmico inadecuado.

Impacto: Las manchas blancas provocan fracturas frágiles durante el forjado, reduciendo significativamente la ductilidad y la resistencia del material.

Solución: Controlar el contenido de hidrógeno en el acero y asegurar velocidades de enfriamiento adecuadas para evitar la formación de manchas blancas.

Causas comunes de defectos en la forja

La mayoría de los defectos en la forja se deben a una o más de las siguientes causas:

Defectos en la materia prima

La calidad de la materia prima influye directamente en el resultado del proceso de forja. Los materiales de baja calidad, como aquellos con inclusiones, impurezas o una composición de aleación inadecuada, pueden provocar diversos defectos, como grietas, laminación e inclusiones.

Calentamiento insuficiente

Un calentamiento inadecuado de la pieza antes de la forja puede provocar defectos como sobrecalentamiento o quemaduras, lo que puede causar engrosamiento del grano o deformación del metal. Para que la pieza sea uniforme, es necesario regular cuidadosamente la temperatura.

Técnicas de forja inadecuadas

La aplicación incorrecta de técnicas de forja, como un diseño inadecuado de la matriz o una fuerza insuficiente o excesiva, puede provocar defectos como plegado, líneas de flujo incorrectas o grietas internas. El control de la temperatura, la presión y la velocidad durante la forja es esencial para prevenir estos problemas.

Tratamiento Post-Forjado Inadecuado

Los tratamientos post-forjado, incluyendo el tratamiento térmico y el acabado superficial, son cruciales para garantizar las propiedades deseadas del material. Si estos procesos se realizan incorrectamente, pueden producirse defectos como la formación de óxido, dureza inadecuada o imprecisiones dimensionales.

Soluciones para Prevenir Defectos de Forjado

Para mitigar o prevenir los defectos de forjado, los fabricantes pueden emplear las siguientes estrategias:

- Control de Calidad de las Materias Primas: Implementar procedimientos rigurosos de inspección de materiales para identificar y eliminar las materias primas defectuosas antes del proceso de forjado.

- Control Preciso de la Temperatura: Garantizar un control preciso de las temperaturas de calentamiento y forjado para prevenir defectos como el sobrecalentamiento, el crecimiento excesivo del grano o las grietas internas.

- Diseño Optimizado de la Matriz: Desarrollar y mantener matrices de alta calidad que promuevan un flujo uniforme del material, reduciendo los defectos relacionados con líneas de flujo incorrectas o plegado.

- Tratamiento Térmico Post-Forjado: Utilizar técnicas adecuadas de tratamiento térmico para mejorar la resistencia del material y reducir el riesgo de defectos como grietas de temple o fracturas por tensión térmica.

- Mantenimiento e inspección regulares: Implementar un mantenimiento regular de los troqueles e inspecciones exhaustivas posteriores a la forja para identificar y abordar cualquier defecto al inicio del proceso.