En el diseño de motores modernos, elegir el material adecuado para las camisas de cilindro es crucial para la eficiencia, la durabilidad y la gestión térmica. A medida que los motores avanzan y las tecnologías de propulsión se diversifican, la ciencia de los materiales continúa satisfaciendo las crecientes demandas.

Desde las robustas camisas de hierro fundido de los primeros motores hasta las ligeras aleaciones de aluminio y níquel de alto rendimiento de los sistemas actuales, la innovación ha redefinido el equilibrio entre resistencia, peso y transferencia de calor. Cada material se adapta a diferentes necesidades: automovilismo, aplicaciones marinas, de servicio pesado o híbridas.

Función de las camisas de cilindro

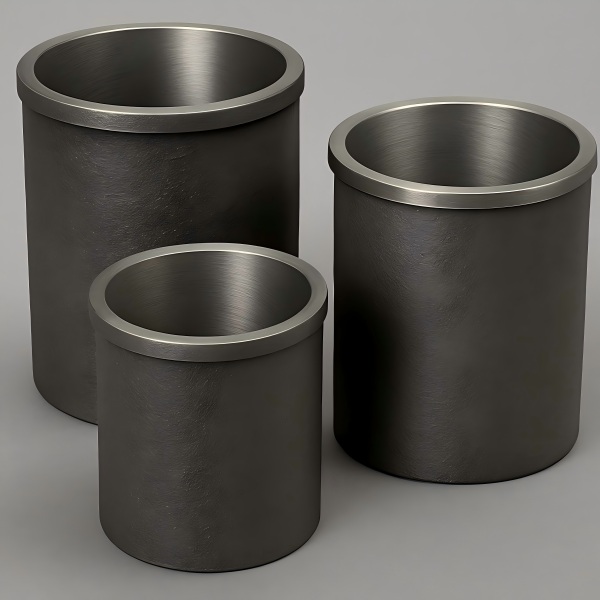

Las camisas de cilindro, también conocidas como revestimientos de cilindro, forman la superficie interna resistente al desgaste de la cámara de combustión del motor. Proporcionan una interfaz duradera entre los segmentos del pistón y la pared del cilindro, confinando la presión de combustión y facilitando una transferencia de calor eficiente al sistema de refrigeración.

En las aplicaciones modernas, las camisas deben cumplir múltiples funciones simultáneamente:

- Mantener la estabilidad dimensional bajo calor y presión extremos.

- Resistir el desgaste y la corrosión causados por lubricantes y subproductos de la combustión.

- Favorecer la eficiencia térmica mediante la conducción del calor lejos de la cabeza del pistón.

- Permitir una fácil sustitución o personalización, reduciendo los costes totales de reconstrucción del motor.

Estos requisitos se vuelven más complejos a medida que los motores son más ligeros, pequeños y potentes. El reto reside no solo en la resistencia básica del material, sino también en su comportamiento microestructural, la compatibilidad con la expansión térmica y la maquinabilidad durante la fabricación a medida.

Camisas de cilindro de hierro fundido

La fundición ha sido durante mucho tiempo el estándar para camisas de cilindro debido a su excelente resistencia al desgaste, estabilidad dimensional y propiedades autolubricantes. La fundición gris, que contiene escamas de grafito, es especialmente apreciada por su capacidad para retener aceite y reducir la fricción. Las fundiciones con alto contenido de cromo o aleaciones de molibdeno mejoran aún más la dureza y la resistencia a la temperatura.

Su composición típica incluye:

- Carbono (2-3,5 %): proporciona dureza y resistencia al desgaste.

- Silicio (1-3 %): estabiliza la estructura del grafito.

- Manganeso, cromo y molibdeno: mejoran la resistencia mecánica y a la fatiga.

Proceso de fabricación y maquinabilidad

Las camisas de fundición se suelen producir mediante fundición centrífuga o fundición en arena, seguida de un bruñido y rectificado de precisión. El proceso de fundición permite un control preciso del grano y un espesor de pared uniforme. Además, la maquinabilidad del material es favorable, lo que lo hace rentable para la producción a gran escala.

Rendimiento térmico y mecánico

La principal ventaja de la fundición radica en su capacidad para resistir el desgaste en condiciones de lubricación deficientes. Su coeficiente de dilatación térmica relativamente bajo minimiza la deformación, garantizando un sellado uniforme de los segmentos del pistón. Sin embargo, su conductividad térmica es significativamente menor que la del aluminio, lo que conlleva una disipación del calor más lenta y un mayor peso total.

| Ventajas | Desventajas |

| Excelente resistencia al desgaste y la fatiga | Alta densidad (~7.2 g/cm³) agrega peso significativo al motor |

| Estable bajo altas presiones de combustión | Baja conductividad térmica en comparación con metales más ligeros |

| Rentable y fácil de producir | Resistencia a la corrosión limitada en ambientes con alta humedad |

Para vehículos comerciales, motores diésel y maquinaria agrícola, donde la fiabilidad y el coste superan la necesidad de reducción de peso, el hierro fundido sigue siendo el material preferido.

Camisas de cilindro de aluminio

A medida que las industrias automotriz y aeroespacial buscan soluciones ligeras, las aleaciones de aluminio se han consolidado como una opción destacada para la fabricación de camisas de cilindro. Las camisas de aluminio, que suelen integrarse en bloques de aluminio mediante ajuste a presión, ajuste por contracción o recubrimientos sin revestimiento aplicados por proyección de plasma, ofrecen una notable reducción de peso y una disipación de calor superior.

Entre las aleaciones de aluminio más comunes para camisas se encuentran las mezclas de Al-Si (silicio), como la A390, que ofrecen alta dureza, resistencia al desgaste y excelente colabilidad.

Fabricación y personalización

Las camisas de aluminio se fabrican generalmente mediante fundición por gravedad, fundición a presión o mecanizado a partir de tochos macizos, según los requisitos de rendimiento. Las camisas de aluminio personalizadas pueden incluir anodizado duro o recubrimientos de Nikasil (níquel-carburo de silicio) para mejorar la resistencia al desgaste y la dureza superficial, alcanzando valores de hasta 600-700 HV.

Su coeficiente de dilatación térmica es mayor que el del hierro fundido, lo que exige una ingeniería precisa para mantener las tolerancias adecuadas durante el funcionamiento. Los motores modernos solucionan este problema mediante ajustes de interferencia controlados y recubrimientos de barrera térmica que mantienen la estabilidad geométrica.

Comportamiento térmico y estructural

La principal ventaja del aluminio reside en su conductividad térmica superior (entre 170 y 210 W/m·K), más de cuatro veces superior a la del hierro fundido. Esto mejora la eficiencia general de la combustión al facilitar la rápida transferencia de calor y evitar puntos calientes localizados. Además, la reducción de peso mejora la dinámica del vehículo y el consumo de combustible.

| Ventajas | Desventajas |

| Ligero (~2.7 g/cm³) y térmicamente eficiente | Requiere tratamiento superficial para evitar el agarrotamiento y el desgaste |

| Permite un calentamiento más rápido y mejora la eficiencia del combustible | Alta expansión térmica que puede generar problemas de clearance |

| Se puede integrar en diseños monobloques para ahorro de peso | Menor resistencia a la fatiga en comparación con aleaciones de níquel o hierro |

Para motocicletas de alto rendimiento, motores híbridos eléctricos y aplicaciones de carreras ligeras, las camisas de aluminio ofrecen el equilibrio óptimo entre peso, eficiencia de refrigeración y capacidad de ajuste del rendimiento.

Camisas de cilindro a base de níquel

Las aleaciones a base de níquel, como Inconel 718, Monel 400 o los sistemas Ni-Cr-Mo, representan la cúspide de la innovación metalúrgica en camisas de cilindro personalizadas. Estos materiales se desarrollaron inicialmente para aplicaciones aeroespaciales y de turbinas, donde la resistencia al calor extremo y a la corrosión era fundamental.

Las aleaciones de níquel se distinguen por:

- Retención de resistencia a altas temperaturas (hasta 800 °C)

- Excelente resistencia a la corrosión y a la oxidación

- Resistencia superior a la fatiga y a la fluencia bajo carga cíclica

La presencia de elementos como el cromo, el molibdeno, el niobio y el titanio forma fases intermetálicas complejas (p. ej., γ′ y γ″) que refuerzan la microestructura y mantienen la integridad mecánica a altas temperaturas.

Retos de fabricación y personalización

La producción de camisas a base de níquel es un proceso técnicamente exigente. La fusión por inducción al vacío (VIM) y la pulvimetalurgia (PM) se emplean con frecuencia para lograr microestructuras homogéneas. Las camisas personalizadas se fabrican generalmente mediante mecanizado CNC a partir de tochos forjados o piezas fundidas de precisión, con un tratamiento adicional de prensado isostático en caliente (HIP) para eliminar la porosidad.

Debido a su dureza (hasta 350-450 HB) y tenacidad, el mecanizado de aleaciones de níquel requiere herramientas avanzadas y sistemas de refrigeración especializados. En consecuencia, el coste de producción es significativamente mayor que el del hierro fundido o el aluminio.

Características de rendimiento

Las camisas de níquel destacan en motores de servicio extremo, como los utilizados en unidades auxiliares aeroespaciales, propulsión marina y automovilismo de alto rendimiento. Su conductividad térmica (entre 20 y 30 W/m·K) es inferior a la del aluminio, pero su capacidad para mantener la resistencia y la forma bajo condiciones de alta temperatura y presión las hace indispensables en aplicaciones con cargas térmicas elevadas y sostenidas.

| Ventajas | Desventajas |

| Excepcional estabilidad a altas temperaturas y resistencia a la fatiga | Alto costo y dificultad de mecanizado |

| Excelente resistencia a la corrosión y oxidación | Conductividad térmica moderada |

| Excelente integridad estructural para sistemas sobrealimentados o turbocargados |

En la práctica, las camisas de níquel se eligen por su extrema durabilidad, más que por su rentabilidad, ofreciendo una fiabilidad inigualable en entornos donde el fallo de los componentes no es una opción.

Análisis comparativo: Métricas clave del material

| Propiedad | Hierro Fundido | Aluminio | Aleación a Base de Níquel |

| Densidad (g/cm³) | 7.0–7.3 | 2.6–2.8 | 8.1–8.5 |

| Conductividad Térmica (W/m·K) | 45–60 | 170–210 | 20–30 |

| Resistencia a la Tracción (MPa) | 250–400 | 200–450 | 900–1200 |

| Resistencia al Desgaste | Excelente | Moderada (requiere recubrimiento) | Excelente |

| Resistencia a la Corrosión | Moderada | Moderada–Buena | Excelente |

| Maquinabilidad | Buena | Excelente | Mala–Moderada |

| Nivel de Costo | Bajo | Moderado | Muy Alto |

Esta comparación destaca que cada material ocupa un nicho específico:

- La fundición sigue siendo la opción más rentable para los motores convencionales.

- El aluminio predomina en aplicaciones que priorizan el peso y la transferencia de calor.

- Las aleaciones de níquel son la solución ideal para una fiabilidad y resistencia térmica extremas.

Tecnologías emergentes y sistemas de materiales híbridos

El futuro de la tecnología de camisas de cilindro no reside en un solo material, sino en los compuestos híbridos y la ingeniería de superficies. Procesos avanzados como el revestimiento láser, la proyección térmica y la fabricación aditiva permiten a los fabricantes combinar las mejores características de múltiples materiales.

Diseños de camisas compuestas

Las camisas híbridas pueden integrar un cuerpo ligero de aluminio con una capa de desgaste de níquel o un recubrimiento cerámico, logrando tanto conductividad térmica como dureza superficial. Estos sistemas multimateriales reducen la masa total al tiempo que mantienen la protección contra el desgaste y la deformación.

Fabricación aditiva y microestructuras a medida

La fabricación aditiva de metal (impresión 3D) permite la creación de materiales con gradiente, donde la composición cambia gradualmente desde la superficie interna hasta la capa externa. Por ejemplo, una superficie interna rica en níquel resiste la erosión por combustión, mientras que la estructura externa de aluminio optimiza la disipación del calor. Este concepto de materiales funcionalmente graduados (MFG) podría revolucionar la personalización de camisas para tipos de motor específicos.

Recubrimientos y tratamientos superficiales

El uso de recubrimientos de carbono tipo diamante (DLC), óxido cerámico y Nikasil mejora la dureza superficial sin añadir un peso significativo. Estos recubrimientos también minimizan la fricción, mejorando la eficiencia y prolongando los intervalos de mantenimiento.

Consideraciones de diseño para camisas de cilindro personalizadas

Al diseñar una camisa personalizada, los ingenieros deben equilibrar el rendimiento mecánico, la compatibilidad térmica y la viabilidad de fabricación. Los parámetros clave incluyen:

- Entorno operativo: La temperatura, la presión y los ciclos de carga determinan la selección del material.

- Material del bloque del motor: El coeficiente de dilatación térmica debe ser compatible para evitar deformaciones.

- Sistemas de lubricación y refrigeración: Los materiales con mayor conductividad disipan mejor el calor en motores compactos.

- Limitaciones de volumen y coste de producción: El hierro fundido es adecuado para la fabricación en serie; las aleaciones de níquel son idóneas para producciones de bajo volumen y alto valor.

- Ciclos de reparación y mantenimiento: La reemplazabilidad y la maquinabilidad de la camisa pueden influir en el coste total del ciclo de vida.

Los fabricantes especializados en servicios de forja de metales a medida y fundición de precisión siguen innovando mediante la optimización de la química de los materiales y el tratamiento térmico para prolongar la vida útil, cumpliendo a la vez con los objetivos de sostenibilidad y costes.

Implicaciones ambientales y económicas

La innovación en materiales para camisas de cilindro también refleja el impulso industrial general hacia la eficiencia energética y la reducción de emisiones de carbono. Las camisas de aluminio ligeras contribuyen directamente a un menor consumo de combustible, mientras que las aleaciones de níquel duraderas minimizan la frecuencia de reemplazo, reduciendo el desperdicio de material.

Además, las nuevas tecnologías de reciclaje permiten la recuperación en circuito cerrado de componentes tanto de aluminio como de aleación de níquel. Las fundiciones que adoptan procesos de fundición con bajas emisiones de carbono y forja ecológica reducen aún más el impacto ambiental de la fabricación de camisas de cilindro.

Los factores económicos siguen siendo cruciales: el hierro fundido mantiene la ventaja de ser asequible, pero a medida que la electrificación y los motores híbridos de alta eficiencia exigen una mayor gestión térmica, la relación costo-rendimiento de las aleaciones de aluminio y níquel resulta cada vez más atractiva.

Estudios de caso de aplicación

Sector automotriz

Los motores de alto rendimiento para automóviles, como los de Fórmula 1 o vehículos de resistencia, utilizan cada vez más camisas de aluminio o aluminio niquelado para lograr un funcionamiento a altas RPM con mínimas pérdidas por fricción.

Motores marinos y de servicio pesado

Los motores diésel marinos aún dependen de camisas de hierro fundido de paredes gruesas por su excepcional resistencia al desgaste y facilidad de reemplazo en campo, especialmente en aplicaciones de transporte de carga de larga distancia.

Aeroespacial y turbomáquinas

Las aleaciones a base de níquel predominan donde la resistencia al calor es más importante que el peso, como en las unidades de potencia auxiliar (APU) o los motores de aeronaves de alta compresión. Su rendimiento bajo estrés oxidativo y cíclico sigue siendo inigualable.

Conclusión

La evolución del hierro fundido a las camisas de cilindro de aluminio y níquel marca un cambio profundo en la forma en que los ingenieros abordan la relación entre rendimiento, peso y control térmico. El hierro fundido sigue siendo indispensable por su simplicidad y confiabilidad comprobada. El aluminio impulsa la innovación en diseños ligeros y de alta eficiencia. Las aleaciones a base de níquel, aunque costosas, representan la frontera tecnológica en cuanto a resistencia y estabilidad. De cara al futuro, la próxima generación de camisas de cilindro probablemente surgirá de sistemas metalúrgicos híbridos, recubrimientos nanoestructurados y herramientas de diseño asistidas por IA que optimizan las combinaciones de materiales para perfiles operativos específicos. El objetivo final no es simplemente seleccionar un único material «óptimo», sino diseñar soluciones compuestas a medida que redefinan los límites del rendimiento y la sostenibilidad del motor.