El acero es uno de los materiales más utilizados en el planeta y constituye la columna vertebral de la infraestructura, el transporte, la fabricación e innumerables sistemas de ingeniería.

En el centro de la comprensión de cómo trabajar con acero de manera efectiva está conocer su comportamiento de fusión, que influye en todo, desde la fundición y la soldadura hasta el tratamiento térmico y el rendimiento a alta temperatura.

¿Qué es el acero?

Antes de profundizar en el comportamiento de fusión, es importante definir qué es el acero. El acero es una aleación, una combinación de hierro con carbono y, con frecuencia, otros elementos como cromo, níquel, manganeso y vanadio, a diferencia de metales puros como el hierro o el aluminio. Estos elementos adicionales se introducen deliberadamente para optimizar las propiedades mecánicas, la resistencia a la corrosión, la templabilidad y el rendimiento a altas temperaturas.

En esencia:

- El hierro proporciona la estructura del metal base.

- El carbono altera significativamente la resistencia y la dureza.

- Los elementos de aleación refinan aún más el rendimiento, a veces elevando o bajando los umbrales térmicos.

Dado que el acero no es una sustancia única sino una familia de aleaciones, su comportamiento térmico, incluida la fusión, es más complejo que el de los metales puros.

¿Qué es un punto de fusión y cómo se aplica al acero?

Punto de fusión vs. rango de fusión

El punto de fusión se refiere a la temperatura precisa a la que una sustancia pura pasa de sólido a líquido. El hierro puro, por ejemplo, se funde a una temperatura precisa. Por otro lado, el acero no se funde en un punto determinado. Más bien, presenta un rango de fusión, que es el rango de temperaturas a las que el acero sólido se transforma progresivamente en líquido. Las complejas interacciones del hierro con el carbono y otros elementos de aleación son las que causan este comportamiento.

Las complejas interacciones del hierro con el carbono y otros elementos de aleación son las que causan este comportamiento. Estas interacciones alteran la estructura interna y modifican la descomposición de los enlaces atómicos bajo la acción del calor.

- Temperatura de solidus: el límite inferior donde comienza la fusión.

- Temperatura de liquidus: el límite superior donde el material se vuelve completamente líquido.

Para la mayoría de los aceros, este rango suele estar entre aproximadamente 1370 °C y 1540 °C, pero el rango exacto depende en gran medida de la composición. Comprender este rango, en lugar de un solo número, es crucial para un control preciso de la temperatura en procesos como la fundición, la soldadura, la forja y los tratamientos térmicos.

Por qué es importante el punto de fusión del acero

Ya sea que esté diseñando un bloque de motor, fundiendo un álabe de turbina, soldando una viga estructural o seleccionando materiales para un intercambiador de calor, el comportamiento de fusión del acero influye en el rendimiento y las decisiones del proceso. Estas son las razones clave por las que el punto de fusión es importante:

Control de fabricación y fabricación

Procesos como la fundición, la soldadura y la forja dependen de un comportamiento de fusión predecible. El sobrecalentamiento puede provocar defectos como perforaciones, engrosamiento del grano o reacciones inesperadas, mientras que un calor insuficiente puede causar una fusión incompleta o uniones débiles.

Integridad estructural en el servicio

En aplicaciones de alta temperatura, como centrales eléctricas, motores y hornos, los componentes estructurales pueden alcanzar temperaturas que les permitan experimentar cambios microestructurales. Los ingenieros deben comprender estos límites para evitar el ablandamiento, la fluencia y las fallas.

Eficiencia energética y productiva

La fabricación y el reciclaje de acero implican la fundición de grandes cantidades de metal. Ajustar con precisión el rango de temperatura mínimo requerido reduce el consumo de energía, acorta los tiempos de ciclo y prolonga la vida útil del horno.

Selección y diseño de materiales

Los diferentes grados de acero presentan un comportamiento de fusión distinto. Seleccionar el grado adecuado para un entorno térmico garantiza longevidad y rendimiento sin sobrediseñar ni incurrir en costos innecesarios.

¿Qué determina el comportamiento de fusión del acero?

Si bien los rangos generales son útiles, el comportamiento de fusión preciso de cualquier grado de acero determinado está influenciado por varios factores clave:

Contenido de carbono

El carbono es un factor dominante en el acero. Todos los aceros contienen carbono en cantidades variables, típicamente entre el 0,02 % y el 2,1 % en peso. La presencia de carbono altera la estructura cristalina del hierro y afecta el rango de fusión:

- Los aceros con bajo contenido de carbono (aceros dulces) generalmente se funden a temperaturas ligeramente más altas dentro del rango típico.

- Los aceros con mayor contenido de carbono tienden a tener rangos de fusión ligeramente más amplios y más bajos porque los átomos de carbono alteran la red de hierro, lo que reduce la energía necesaria para romper los enlaces.

Elementos de aleación

Elementos como cromo, níquel, manganeso, molibdeno, silicio y vanadio se suelen añadir para mejorar la resistencia, la resistencia a la corrosión, la templabilidad y la tenacidad. Estos elementos pueden influir en el comportamiento de fusión:

- Algunos elementos elevan el rango de fusión estabilizando la fase sólida.

- Otros amplían el rango de fusión formando compuestos complejos con hierro y carbono.

Historial de microestructura y procesamiento

Los tratamientos térmicos, el laminado, el forjado y las velocidades de enfriamiento también influyen. El acero templado y revenido, normalizado o laminado en caliente puede presentar diferentes estructuras internas que influyen en cómo y cuándo las fases comienzan a fundirse.

Impurezas

Los elementos residuales y las inclusiones de la producción, como el azufre o el fósforo, pueden alterar el comportamiento de fusión local e influir en cómo responde el acero al calor en general.

Rangos de fusión de los tipos de acero más comunes

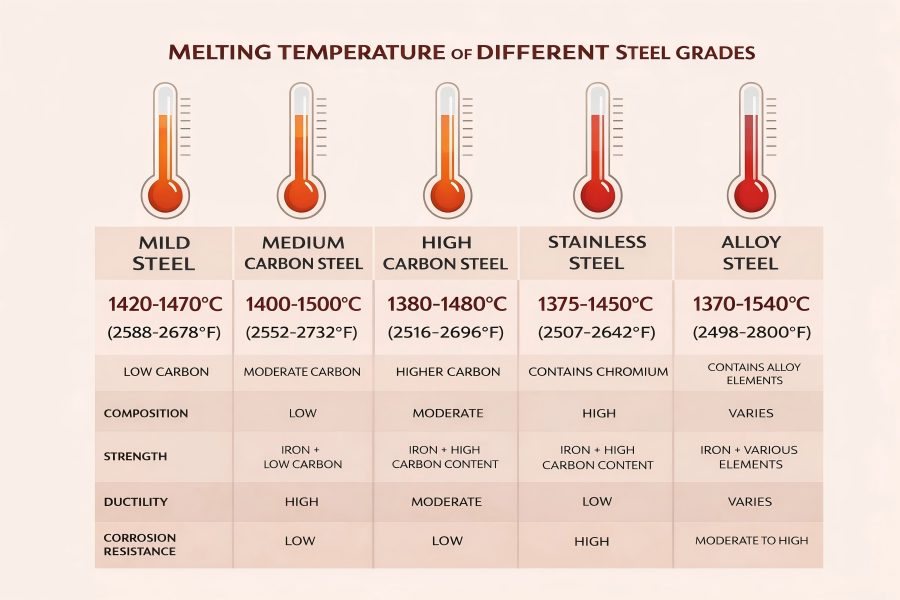

A continuación se presenta un resumen de los rangos de fusión típicos para diversas categorías de acero. Estos rangos reflejan los efectos acumulativos del contenido de carbono y las adiciones de aleación.

Aceros bajos en carbono (dulces)

Los aceros bajos en carbono se utilizan ampliamente en la fabricación general, paneles de carrocería y construcción. Su rango de fusión es relativamente estrecho debido a su bajo contenido de aleación y carbono.

| Tipo de acero | Rango de fusión típico (°C) | Rango de fusión típico (°F) |

| Acero bajo en carbono (dulce) | ~1420 – 1470 | ~2608 – 2678 |

| Acero al carbono general | ~1400 – 1520 | ~2552 – 2768 |

Aceros de medio y alto carbono

Con mayor contenido de carbono, estos aceros se utilizan en herramientas, cojinetes, ejes y componentes de alta resistencia. El aumento de carbono tiende a ampliar ligeramente el rango de fusión.

| Tipo de acero | Rango de fusión (°C) | Rango de fusión (°F) |

| Acero al carbono medio | ~1400 – 1500 | ~2552 – 2732 |

| acero con alto contenido de carbono | ~1380 – 1480 | ~2520 – 2696 |

Aceros inoxidables

Los aceros inoxidables contienen cantidades significativas de cromo y, a menudo, níquel. Estos elementos de aleación influyen en el comportamiento térmico, aumentando la resistencia a la corrosión a costa de un rango de fusión ligeramente más amplio.

| Categoría de acero inoxidable | Rango de fusión (°C) | Rango de fusión (°F) |

| Acero inoxidable austenítico | ~1375 – 1450 | ~2507 – 2642 |

| Acero inoxidable ferrítico | ~1425 – 1510 | ~2597 – 2750 |

Aceros aleados

Los aceros aleados contienen diversos elementos que les confieren propiedades especializadas. Sus rangos de fusión pueden coincidir con los de los aceros al carbono, pero pueden variar según los porcentajes de aleación.

| Categoría de acero aleado | Rango de fusión (°C) | Rango de fusión (°F) |

| Aceros aleados en general | ~1370 – 1540 | ~2498 – 2800 |

| Aleación baja de alta resistencia (HSLA) | ~1390 – 1500 | ~2534 – 2732 |

Comparación del acero con otros metales

Comprender cómo el comportamiento de fusión del acero contrasta con el de otros metales estructurales y de ingeniería comunes ayuda a contextualizar su uso en aplicaciones de alta temperatura:

| Material | Punto de fusión aproximado (°C) | Punto de fusión aproximado (°F) |

| Aluminio | ~660 | ~1220 |

| Cobre | ~1084 | ~1983 |

| Bronce | ~1027 – 1050 | ~1881 – 1922 |

| Hierro puro | ~1538 | ~2800 |

| Acero típico | ~1370 – 1540 | ~2500 – 2800 |

El acero generalmente se funde a temperaturas mucho más altas que el aluminio, el cobre y el bronce, lo que es una de las razones por las que se prefiere en aplicaciones estructurales de alta resistencia donde pueden encontrarse temperaturas elevadas.

Contextos industriales: Por qué es importante el comportamiento de fusión

Procesos de soldadura y unión

En la soldadura, la fusión localizada esrevisadoPara fusionar dos piezas de acero. Técnicas como la soldadura por arco metálico protegido (SMAW), la soldadura por arco metálico con gas (GMAW) y la soldadura con gas inerte de tungsteno (TIG) requieren aplicar calor por encima del punto sólido pero por debajo del punto líquido para una fusión óptima sin una penetración excesiva. Comprender el rango de fusión del grado de acero permite a los soldadores ajustar el amperaje, la velocidad de avance y el aporte de calor para producir soldaduras sólidas sin defectos como grietas o porosidad.

Trabajos de fundición y fundición

La fundición de acero requiere una transformación completa de sólido a líquido. Los hornos deben calentar el acero por encima de la temperatura de liquidus para lograr una fluidez completa y luego verterlo en moldes antes de que comience la solidificación. Una temperatura demasiado baja provoca un llenado incompleto del molde y cierres en frío; una temperatura demasiado alta provoca reacciones excesivas con materiales refractarios y desperdicio de energía.

Forja y trabajo en caliente

La forja calienta el acero hasta alcanzar un estado moldeable por debajo de su punto de fusión. El objetivo es lograr un estado sólido plastificado donde los granos puedan moldearse sin licuarse. Controlar las temperaturas dentro del rango adecuado mejora las propiedades mecánicas al refinar la estructura del grano y evitar el sobrecalentamiento o las quemaduras.

Tratamiento térmico y procesamiento térmico

El recocido, la normalización, el temple y el revenido son ejemplos de tratamientos térmicos que requieren un control preciso de la temperatura en los puntos cruciales de transformación de fase. Conocer el grado de aproximación del acero a su rango de fusión mediante estos procesos ayuda a garantizar la dureza y tenacidad deseadas sin fusión ni crecimiento de grano indeseados.

Implicaciones de diseño para aplicaciones de alta temperatura

Cuando los ingenieros diseñan componentes para entornos como turbinas, motores, calderas u hornos, deben considerar no solo si el material se fundirá, sino también cómo se comporta cerca de temperaturas elevadas:

- Resistencia a la fluencia:La exposición prolongada a altas temperaturas puede hacer que los materiales se deformen incluso por debajo del punto de fusión.

- Cambios de fase:Antes de la fusión se producen ciertas transformaciones microestructurales que alteran la resistencia y la ductilidad.

- Oxidación y incrustaciones:Las altas temperaturas aceleran reacciones superficiales que pueden debilitar los componentes.

- Expansión térmica:Las temperaturas más altas provocan cambios dimensionales que deben tenerse en cuenta en el diseño.

La selección de un grado de acero con umbrales térmicos adecuados garantiza que los componentes resistan las condiciones de servicio sin fallas inesperadas.

Medición y predicción del comportamiento de fusión

La ciencia moderna de los materiales utiliza una combinación de modelos termodinámicos y técnicas experimentales para evaluar el comportamiento de fusión y los cambios de fase. El análisis térmico diferencial, los métodos termogravimétricos y el examen metalográfico ayudan a definir los límites de solidus y liquidus para aleaciones específicas.

Para uso práctico en la industria, las bases de datos y las normas proporcionan a los ingenieros rangos de fusión para grados comunes. Los diseñadores pueden usar estos valores para simular cargas térmicas y predecir la vida útil de los componentes bajo perfiles de temperatura específicos.

Solución de problemas de fallas térmicas en componentes de acero

Las fallas térmicas en estructuras o componentes de acero a menudo se deben a que se superan los umbrales de temperatura seguros o a un procesamiento inadecuado:

Señales de sobrecarga térmica

Distorsión o deformación en estructuras soldadas

- Engrosamiento del grano y pérdida de resistencia

- Incrustaciones y oxidación de la superficie

- Deformación por fluencia a lo largo del tiempo

- Fractura frágil después de ciclos térmicos repetidos

Un análisis adecuado de las temperaturas de operación frente a los rangos de fusión y transformación a menudo revela si una falla se debió a exceder los límites del material o a otros factores mecánicos o ambientales.

Cómo seleccionar el acero adecuado para el rendimiento térmico

Los ingenieros eligen los grados de acero en función de un equilibrio entre las propiedades mecánicas, la resistencia a la corrosión, el costo y el comportamiento térmico:

- Para exposiciones a altas temperaturas, los aceros inoxidables y las aleaciones especializadas ofrecen resiliencia.

- Para uso estructural general, los aceros dulces o al carbono proporcionan un rendimiento predecible a temperaturas de servicio comunes.

- Para aplicaciones de herramientas y matrices, los aceros con alto contenido de carbono y de aleación resisten el ablandamiento y mantienen la dureza bajo calor.

Comprender cómo cada categoría de acero se acerca a su rango de fusión orienta la selección del material y los parámetros de procesamiento.