La fundición de metales es la columna vertebral invisible de la fabricación moderna. Desde los cigüeñales de los camiones hasta los álabes de las turbinas, casi todas las industrias dependen de componentes de metal fundido. Sin embargo, los defectos de fundición siguen siendo un problema persistente y costoso. Pequeñas imperfecciones introducidas durante el vertido o la solidificación pueden comprometer la integridad del producto, provocar pérdidas por desechos y mermar la rentabilidad.

Comprensión de los defectos de fundición

Fundición Los defectos son irregularidades involuntarias que comprometen la precisión dimensional, el acabado superficial o las propiedades mecánicas. Pueden manifestarse como imperfecciones superficiales, huecos internos o anomalías en la composición. Estos defectos pueden deberse a errores de diseño, fundición, vertido, preparación del molde o enfriamiento.

Tabla 1. Categorías comunes de defectos de fundición

| Categoría | Defectos típicos | Indicadores visuales | Causas principales |

| Dimensional | Desajuste, distorsión | Línea de partición desalineada | Desplazamiento del núcleo, mala alineación |

| Superficie | Ampolla, quemadura, costra | Superficies rugosas e irregulares | Alta temperatura, recubrimiento deficiente |

| Interno | Porosidad, cavidad de contracción | Vacíos ocultos detectados por rayos X | Atrapamiento de gas, contracción por solidificación |

| Inclusiones | Escoria, óxido, escoria | Manchas oscuras, baja resistencia. | Desnatado inadecuado, turbulencia |

| Metalúrgico | Desgarro caliente, segregación | Grietas después del enfriamiento | Control inadecuado de la aleación, enfriamiento desigual |

Cada tipo de defecto exige una estrategia de prevención específica, basada en un profundo conocimiento de la dinámica de fluidos, la termodinámica y la ciencia de los materiales.

Fuentes de defectos en la fundición de metales

Los defectos suelen originarse por una combinación de factores mecánicos, térmicos y humanos. A continuación, se presentan los cinco orígenes más comunes y sus mecanismos:

Problemas de calidad de la masa fundida

El metal fundido de mala calidad puede introducir porosidad gaseosa e inclusiones. El exceso de hidrógeno en el aluminio o de oxígeno en el acero crea burbujas atrapadas. La eliminación inadecuada de escoria y un fundente inadecuado degradan aún más la limpieza de la masa fundida.

Errores de moldeo y de núcleo

Los moldes defectuosos, causados por arena de mala calidad, una proporción incorrecta de aglutinante o patrones dañados, resultan en imprecisiones dimensionales o costras superficiales. La presión de apisonamiento desigual también puede distorsionar la geometría de la cavidad.

Condiciones de vertido

Si el metal se vierte demasiado lento, se producen cierres en frío o fallos de funcionamiento. Si se vierte demasiado rápido, la turbulencia provoca películas de óxido o atrapamiento de escoria. La temperatura de vertido y el ángulo de inclinación de la cuchara deben optimizarse cuidadosamente.

Solidificación y enfriamiento

El enfriamiento desigual provoca tensiones internas, cavidades por contracción o desgarros por calor. Los gradientes térmicos deben controlarse mediante elevadores, enfriamientos y principios de solidificación direccional.

Deficiencias de diseño

Un diseño inadecuado de las compuertas y los elevadores, a menudo ignorado, puede generar turbulencia, aspiración de aire o alimentación incompleta. Las herramientas de simulación avanzadas son esenciales para predecir estos comportamientos de flujo y térmicos.

Preparación de la masa fundida y control de calidad

Las fundiciones de alta calidad parten de fundidos de alta calidad. Controlar la composición química y la limpieza del metal fundido es la primera línea de defensa contra muchos defectos.

Control de aleación

Mantener la composición de la aleación dentro de las especificaciones garantiza un rendimiento mecánico predecible. Incluso pequeñas variaciones en los niveles de carbono o silicio pueden alterar la microestructura y el comportamiento de solidificación.

Desgasificación y filtración

Para las aleaciones de aluminio y magnesio, la desgasificación rotatoria con gas inerte (argón o nitrógeno) elimina el hidrógeno. Los filtros de espuma cerámica atrapan las inclusiones no metálicas antes de que el metal entre en el molde.

Figura 1. Esquema del sistema de desgasificación y filtración

[Horno] → [Cucharón] → [Desgasificador rotatorio] → [Filtro cerámico] → [Molde]

Gestión de escorias y escorias

El desnatado regular previene la reintroducción de óxidos. Los fundentes forman capas protectoras que minimizan la oxidación y mejoran la humectación entre el metal y las superficies del molde.

Monitoreo de temperatura

Los termopares y pirómetros de inmersión garantizan una temperatura de vertido precisa. El sobrecalentamiento provoca la erosión de los refractarios; el subcalentamiento puede provocar un llenado incompleto.

Preparación de moldes y núcleos

El molde es el aliado silencioso en la prevención de defectos. Su composición, permeabilidad y resistencia determinan directamente la calidad de la superficie y la fidelidad dimensional.

Calidad de la arena

En los moldes de arena, la distribución del tamaño del grano afecta la permeabilidad y la colapsabilidad. Una arena bien calibrada permite la salida de gases sin comprometer la resistencia.

Relación de aglutinante y curado

Un exceso de aglutinante provoca la evolución de gases y la formación de burbujas; una cantidad insuficiente da como resultado moldes débiles que se erosionan fácilmente. Las fundiciones modernas utilizan mezcladores de arena automatizados y sensores espectroscópicos para controlar la dosificación del aglutinante.

Diseño del núcleo y ventilación

Los núcleos deben incluir respiraderos adecuados para permitir el escape de gases. Un respiradero inadecuado provoca defectos internos de gas, especialmente en cavidades complejas.

Recubrimientos y capas refractarias

Los recubrimientos forman una barrera entre el metal y la arena, mejorando el acabado superficial. Deben aplicarse uniformemente y secarse completamente; la humedad es una fuente principal de explosiones de vapor y golpes.

Diseño de compuertas y elevadores

Quizás el factor más decisivo para prevenir defectos de fundición resida en el diseño del sistema de inyección y alimentación. El objetivo es un flujo laminar del metal y una compensación eficaz de la contracción.

Principios del sistema de compuertas

Un sistema de compuertas consta de la cubeta de vertido, el bebedero, el canal y las compuertas. Su diseño debe minimizar la turbulencia y la aspiración de aire.

Figura 2. Disposición típica del sistema de compuertas

[Lavabo de vertido]

↓

[Bebé]

↓

[Corredor] → [Puerta] → [Cavidad]

Los parámetros clave incluyen:

- Altura y conicidad del bebedero para evitar la aspiración

- Relación corredor-compuerta para mantener un flujo uniforme

- Radios de filete para suavizar los cambios de dirección

Diseño de elevadores y alimentación

Los tubos ascendentes suministran metal fundido para compensar la contracción de solidificación. El método del módulo y la simulación basada en software garantizan que el tubo ascendente se solidifique al final.

Tabla 2. Reglas generales para el diseño de elevadores

| Tipo de aleación | Contracción % | Relación típica del volumen del tubo ascendente | Ayuda para la alimentación |

| Hierro gris | 1 | 1,0–1,2 × volumen de fundición | Ninguno |

| Acero | 2–3 | 2,5–3,0 × volumen de fundición | Manga exotérmica |

| Aluminio | 3–6 | 3,0–4,0 × volumen de fundición | Manguito aislante |

| Bronce | 3–5 | 2,5–3,5 × volumen de fundición | Tubo ascendente de techo caliente |

La solidificación direccional debe progresar desde secciones delgadas a gruesas, evitando puntos calientes aislados.

Optimización del proceso de vertido

Temperatura y velocidad de vertido

La temperatura controla la fluidez; la velocidad, la turbulencia. El aluminio se vierte típicamente a 680-720 °C, y el hierro gris, a alrededor de 1380-1450 °C. Las máquinas de vertido automatizadas mantienen la temperatura dentro de ±5 °C y la velocidad dentro de ±3 %.

Diseño e inclinación de cucharones

Las cucharas de vertido inferior reducen la turbulencia y la oxidación. Una inclinación suave y controlada minimiza la formación de vórtices.

Control ambiental

La humedad y el polvo pueden provocar la acumulación de humedad en el molde o la contaminación por inclusiones. Las estaciones de vertido cerradas con cortinas de aire laminar mitigan estos riesgos.

Capacitación de operadores

Incluso con la automatización, la supervisión humana es fundamental. El vertido debe ser continuo e ininterrumpido. Los operadores expertos reconocen cambios sutiles de color o viscosidad que los sensores podrían pasar por alto.

Control de solidificación y enfriamiento

Solidificación direccional

El enfriamiento controlado garantiza la alimentación de las cavidades de contracción. Los enfriadores (insertos metálicos) aceleran el enfriamiento en secciones gruesas, mientras que las fundas aislantes lo ralentizan en las delgadas.

Figura 3. Principio de solidificación controlada

[Enfriamiento] → Enfriamiento rápido → Zona sólida temprana

[Riser] → Enfriamiento lento → Líquido hasta el final

Prevención de la contracción

Las vías de alimentación deben permanecer abiertas hasta que se complete la solidificación. La congelación prematura en las compuertas aísla el metal líquido y atrapa los huecos.

Reducción del estrés y del desgarro por calor

El enfriamiento uniforme reduce las tensiones residuales. Los recubrimientos de los moldes, los núcleos flexibles y la correcta colocación de la línea de partición minimizan las restricciones.

Tiempo de sacudida del molde

El desmoldeo prematuro puede deformar las piezas fundidas en caliente; un desmoldeo tardío puede causar oxidación. El desmoldeo ideal se produce cuando el metal alcanza una temperatura de 400 a 600 °C, según el tipo de aleación.

Defectos de gas y su control

Los defectos de gas (orificios, poros y porosidad) se encuentran entre los problemas de fundición más comunes.

Fuentes de gas

- Gases disueltos:Hidrógeno en aluminio, nitrógeno en acero.

- Gases de molde:De aglutinantes, aceites o humedad.

- Aire atrapado:Por turbulencia o por una compuerta inadecuada.

Acciones preventivas

- Utilice materiales de carga precalentados.

- Utilizar pastillas desgasificadoras o desgasificador rotatorio.

- Hornee los moldes y núcleos para eliminar la humedad.

- Mantener el flujo laminar en el diseño de compuertas.

Tabla 3. Síntomas y soluciones de defectos de gas

| Síntoma | Causa probable | Acción preventiva |

| Pozos de superficie redonda | gas hidrógeno | Mejorar la desgasificación |

| Cavidades irregulares | gas aglutinante | Hornee los núcleos por más tiempo |

| Agujeros agrupados | Aspiración de aire | Rediseño del sistema de compuertas |

| Agujeros de ventilación cerca del tubo ascendente | Liberación tardía de gas | Aumentar la ventilación, reducir la velocidad de vertido |

Defectos de inclusión y escoria

Las inclusiones actúan como iniciadores de grietas y reducen la resistencia a la fatiga. Para prevenirlas, es necesario combinar la limpieza del proceso con el control del flujo.

Inclusiones en aleaciones ferrosas

Los óxidos y la escoria se forman por los altos niveles de oxígeno o la turbulencia. Los desoxidantes, como el aluminio o el silicio, forman compuestos estables que flotan.

Escoria en aleaciones no ferrosas

La escoria se forma cuando el metal reacciona con el aire durante el mantenimiento. Los fundentes reducen la oxidación y ayudan a coalescer las gotas de metal atrapadas en la escoria.

Filtración y control de flujo

Los filtros de espuma cerámica (10–30 ppi) son eficaces para atrapar inclusiones. La simulación de flujo garantiza que la colocación minimice la pérdida de carga.

Prevención de la contracción y la porosidad

Comprensión de los mecanismos de contracción

A medida que el metal fundido se solidifica, su densidad aumenta, dejando huecos si no se alimenta correctamente. Existen dos tipos:

- Microcontracción:Cavidades microscópicas dispersas.

- Macrocontracción:Grandes cavidades visibles en las radiografías.

Ayudas para la alimentación

- Los elevadores exotérmicos mantienen la temperatura de alimentación.

- Las mangas aislantes retrasan la pérdida de calor.

- Los escalofríos promueven la solidificación direccional.

Simulación de procesos

El software moderno de simulación de fundición predice la contracción y la porosidad antes de la producción. Ajustar el tamaño de la mazarota, la ubicación de la compuerta y las velocidades de enfriamiento reduce la probabilidad de defectos hasta en un 90 %.

Desgarros y grietas calientes

Los defectos de estrés térmico, como los desgarros por calor, ocurren cuando el metal se contrae pero queda restringido por el molde o las regiones solidificadas adyacentes.

Causas

- Tasas de enfriamiento desiguales.

- Esquinas afiladas o transiciones de fino a grueso.

- Ductilidad inadecuada de la aleación durante la solidificación.

Soluciones de diseño

- Utilice filetes generosos en las uniones.

- Aplicar escalofríos para equilibrar el enfriamiento.

- Utilice núcleos flexibles o arena plegable.

Modificación de aleación

La adición de refinadores de grano como titanio-boro (en aluminio) o inoculantes (en hierro fundido) refina la estructura y mejora la ductilidad durante la solidificación.

Defectos superficiales y acabado

Quemaduras y formación de costras

Estos defectos se deben a la penetración del metal en la arena. Las soluciones incluyen recubrimientos refractarios, superficies de molde más duras y temperaturas de vertido más bajas.

Defectos de erosión y lavado

El flujo turbulento o una compuerta deficiente pueden erosionar las paredes del molde. Los canales más lisos y los filtros cerámicos reducen la velocidad de impacto.

Cierres en frío y fallos de funcionamiento

Causado por temperatura insuficiente o vertido lento. Aumentar el sobrecalentamiento y mejorar el equilibrio de la compuerta garantiza un llenado completo.

Limpieza y acabado

El granallado, el esmerilado y el decapado eliminan la arena y los óxidos residuales. Los sistemas de granallado automatizados proporcionan una textura superficial uniforme.

Monitoreo avanzado y control de procesos

La digitalización y las tecnologías de la Industria 4.0 están revolucionando la prevención de defectos.

Integración de sensores

Los termopares, sensores de vibración y pirómetros ópticos alimentan los sistemas de control con datos en tiempo real. Los gradientes de temperatura anormales activan alarmas antes de que se produzcan defectos.

Análisis de datos

Los algoritmos de aprendizaje automático detectan correlaciones sutiles entre las variables del proceso y la aparición de defectos, lo que permite realizar intervenciones predictivas.

Figura 4. Sistema de prevención de defectos de circuito cerrado

Sensores → Registrador de datos → Modelo de IA → Retroalimentación de control → Ajuste del proceso

Inspección por rayos X y ultrasonidos

La evaluación no destructiva (END) identifica huecos o inclusiones ocultas. El reconocimiento de imágenes basado en IA ahora acelera la clasificación de defectos.

Gemelos digitales

Un gemelo digital replica la línea de colada física, simulando el comportamiento en tiempo real en condiciones variables. Permite realizar experimentos virtuales para evitar defectos costosos.

Optimización de procesos y mejora continuaControl estadístico de procesos (CEP)

Los gráficos de control de temperatura, composición y compactibilidad de la arena detectan tendencias antes de que produzcan defectos. Los límites de desviación estándar mantienen la consistencia.

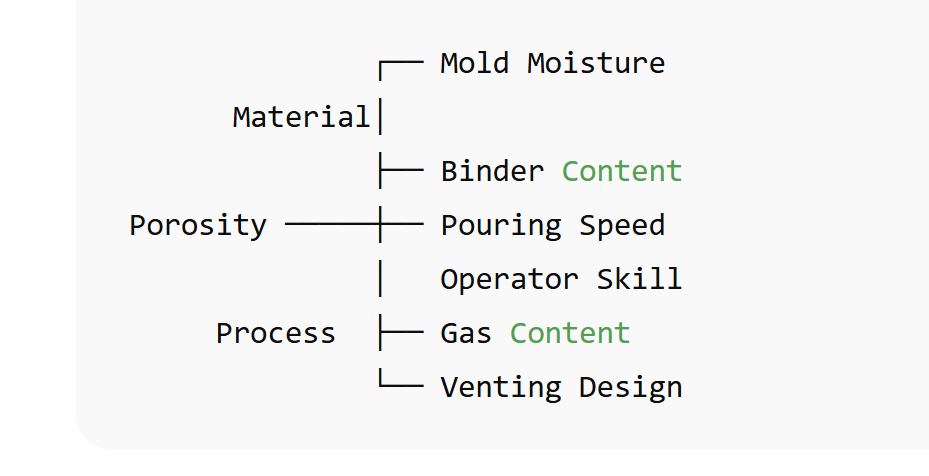

Análisis de causa raíz

Cuando ocurren defectos, los métodos estructurados como los “5 por qué” o los diagramas de espina de pescado identifican las causas subyacentes, no solo los síntomas.

Figura 5. Ejemplo de un diagrama de espina de pescado para la porosidad

Enfoques Kaizen y Lean

Las auditorías periódicas de procesos y los pequeños cambios incrementales contribuyen a la reducción de defectos. Los equipos interdisciplinarios comparten información entre los departamentos de fundición, moldeo y acabado.

Factores humanos y formación

Ninguna tecnología puede sustituir a una mano de obra cualificada. Muchos defectos de fundición se deben a fallos en la formación o la comunicación.

Procedimientos operativos estándar

Las instrucciones escritas deben especificar valores precisos (temperaturas, tiempos, presiones), evitando un lenguaje ambiguo como “moderado” o “suficiente”.

Ayudas visuales

Los carteles, videos y diagramas de flujo codificados por colores ayudan a los trabajadores a reconocer las condiciones de moho correctas e incorrectas.

Desarrollo de habilidades

Los programas de certificación en tecnología de fundición fortalecen la comprensión del flujo de fluidos, la metalurgia y la seguridad, reduciendo directamente las tasas de defectos.

Cultura de Calidad

Recompensar a los equipos por lotes sin defectos fomenta el compromiso. Las reuniones de calidad periódicas garantizan la coordinación entre ingeniería y producción.

Estudio de caso: Fundición de aluminio para la industria automotriz

Una fundición automotriz que produce culatas se enfrentó a un 8% de rechazo debido a la porosidad. Tras implementar un programa de prevención integrado:

- Se instaló desgasificador rotatorio con nitrógeno.

- Elevador rediseñado con manguito exotérmico.

- Se introdujeron filtros cerámicos en la compuerta.

- Se agregaron sensores térmicos en tiempo real.

Resultados:

- Porosidad reducida del 8% al 0,8%.

- El rendimiento mejoró un 12%.

- Los costes de desecho del mecanizado disminuyeron un 30%.

Esto ilustra cómo la prevención sistemática de defectos transforma tanto la calidad como la rentabilidad.

Beneficios ambientales y de sostenibilidad

La prevención de defectos no se limita solo a la calidad, sino también a la sostenibilidad. Cada pieza rechazada representa un desperdicio de metal, arena y energía.

Ahorro de energía

Reducir los desechos en un 5% puede disminuir el consumo de energía del horno hasta en un 15%, ya que se requieren menos refundiciones.

Reducción de residuos

La recuperación de arena y la minimización de la eliminación de escoria contribuyen a los objetivos de la economía circular.

Control de emisiones

Las prácticas de fundición más limpias y la reducción del reprocesamiento reducen las emisiones de CO₂ y mejoran la salud de los trabajadores.

Resumen de medidas preventivas

Tabla 4. Lista de verificación integral para la prevención de defectos

| Etapa del proceso | Acciones preventivas clave |

| Fusión | Controlar la química de la aleación, desgasificar, filtrar, desescoriar |

| Moldura | Utilice arena de alta calidad, proporción correcta de aglutinante y asegúrese de que haya ventilación. |

| Derramar | Mantener la temperatura y la velocidad, minimizar la turbulencia. |

| Solidificación | Diseño para refrigeración direccional, uso de enfriadores y elevadores |

| Refinamiento | Inspeccionar visualmente y con NDE, realizar una limpieza consistente |

| Control de calidad | Aplicar SPC, análisis de IA y bucles de retroalimentación |

La prevención de defectos no se logra mediante soluciones aisladas sino mediante un control integrado a lo largo de toda la cadena de valor.

Tendencias futuras en la prevención de defectos

Moldeo asistido por aditivos

Los moldes de arena impresos en 3D permiten geometrías de compuerta precisas que minimizan la turbulencia y reducen las uniones del núcleo.

Análisis predictivo en tiempo real

Los modelos de IA entrenados en miles de ejecuciones de producción predicen las probabilidades de defectos antes de que comience la fundición.

Materiales inteligentes

Los refractarios autocurativos y los recubrimientos avanzados resisten la erosión y el choque térmico, lo que prolonga la vida útil del molde.

Diseño impulsado por la sostenibilidad

Las aleaciones livianas y la geometría optimizada del elevador reducen el uso del material y al mismo tiempo mantienen la resistencia.

Impacto económico

La ventaja financiera de la prevención de defectos es enorme. Para una fundición mediana con una producción anual de 10.000 toneladas:

- Cada reducción del 1% en desechos ahorra aproximadamente $250,000 por año.

- Menos defectos reducen los costos de mano de obra y de inspección.

- Una mayor confiabilidad fortalece la reputación del proveedor y la confianza del cliente.

Tabla 5. Distribución de costos antes y después de la prevención de defectos

| Categoría de costo | Antes de la prevención de defectos (%) | Después de la prevención de defectos (%) | Cambiar tendencia |

| Materia prima | 60 % | 60 % | — (sin cambios) |

| Energía | 15 % | 12 % | ↓ Reducción del consumo de energía gracias a un menor número de refundiciones |

| Desecho / Retrabajo | 15 % | 5 % | ↓ Mejora significativa del control de procesos |

| Mano de obra | 10 % | 8 % | ↓ Mayor eficiencia y menos reelaboración |

| Total | 100 % | 100 % | — |