El tratamiento térmico es esencial en la forja y la fundición, mejorando la resistencia, dureza, tenacidad y ductilidad de los metales mediante calentamiento y enfriamiento controlados que alteran su microestructura.

Sin embargo, desafíos como la deformación y la oxidación pueden afectar la calidad de las piezas tratadas térmicamente. Optimizar la eficiencia de la producción y obtener los mejores resultados posibles requiere comprender y atender estas preocupaciones.

1. Deformación o distorsión

La deformación o distorsión se refiere a la deformación involuntaria de un material durante el tratamiento térmico. Este problema es particularmente común en componentes más grandes o complejos, donde un enfriamiento o calentamiento desigual puede desequilibrar las tensiones internas. Diversas secciones del material se expanden o contraen a distintas velocidades cuando el metal se enfría de forma desigual, lo que causa deformación.

Causas

- Velocidades de calentamiento o enfriamiento desiguales:Los materiales con distintos espesores o composiciones pueden absorber calor a diferentes velocidades, lo que genera una expansión o contracción no uniforme.

- Soporte o fijación inadecuados durante el calentamiento:Cuando las piezas metálicas no están sujetas adecuadamente, pueden deformarse por su propio peso o debido a tensiones térmicas desiguales.

- Estrés por enfriamiento:El enfriamiento rápido del material durante el temple puede generar tensiones internas que causan deformación.

Soluciones

- Uso de accesorios y soportes adecuados:Al garantizar que las piezas estén adecuadamente sostenidas durante el tratamiento térmico, las tensiones térmicas se pueden distribuir mejor, minimizando el riesgo de distorsión.

- Velocidades de calefacción y refrigeración controladas:El calentamiento y el enfriamiento graduales y uniformes previenen la expansión y contracción térmica desigual. Esto se logra mediante mejores controles del horno y estrategias de aumento gradual de la temperatura.

- Alivio del estrés después del tratamiento:Después del tratamiento térmico, la aplicación de procesos de alivio de tensiones, como el templado o el recocido, puede ayudar a reducir las tensiones residuales y minimizar la distorsión.

2. Oxidación y incrustaciones en superficies metálicas

La oxidación se produce cuando un metal reacciona con el oxígeno a altas temperaturas, lo que da lugar a la formación de capas de óxido. Esto es especialmente problemático en el caso del acero y las aleaciones de hierro, ya que la oxidación puede formar incrustaciones que afectan la estética del metal y reducen su rendimiento al causar defectos superficiales. La incrustación se produce cuando estas capas de óxido se forman y se desprenden, creando superficies rugosas e irregulares que requieren un procesamiento adicional para su corrección.

Causas

- Altas temperaturas:La exposición prolongada al calor acelera la oxidación, especialmente en metales como el acero, que reacciona fácilmente con el oxígeno a temperaturas elevadas.

- Exposición a ambientes ricos en oxígeno:El tratamiento térmico al aire libre o en atmósferas de hornos mal controladas aumenta la probabilidad de oxidación y formación de incrustaciones.

- Falta de atmósferas protectoras:La protección inadecuada durante el tratamiento térmico permite que el oxígeno reaccione con la superficie del material, lo que provoca oxidación y formación de incrustaciones.

Soluciones

- Utilización de vacío o atmósferas inertes:La realización del tratamiento térmico en vacío o en un entorno de gas inerte (como nitrógeno o argón) reduce el contacto entre el material y el oxígeno, evitando así la oxidación.

- Control adecuado de la atmósfera del horno:Los hornos deben supervisarse y ajustarse periódicamente para garantizar una atmósfera neutra o reductora. Esto se puede lograr controlando los niveles de oxígeno en el interior del horno.

- Aplicación de recubrimientos protectores:El recubrimiento de metales con películas protectoras antes del tratamiento térmico evita la exposición directa al oxígeno y protege el material de la oxidación.

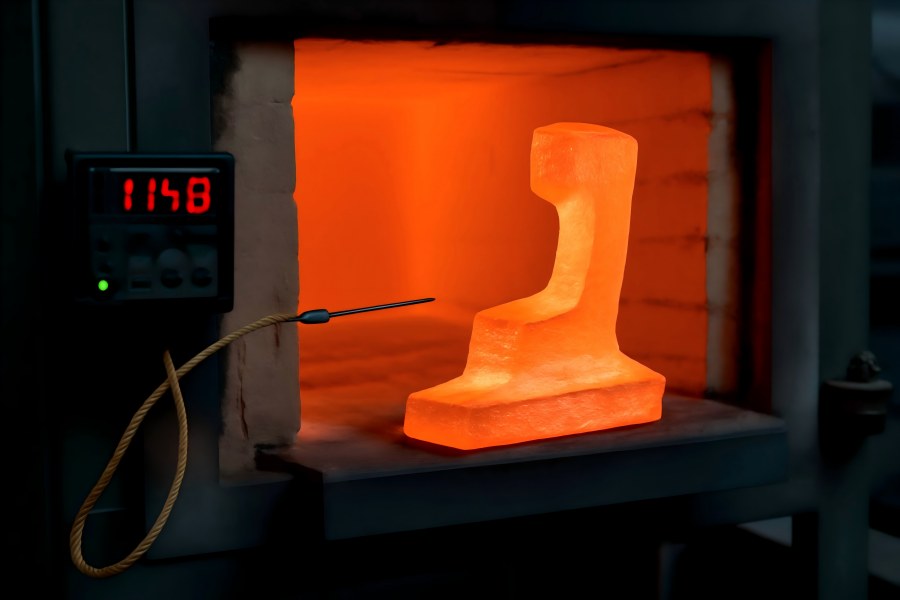

3. Sobrecalentamiento y sobreexposición al calor

El sobrecalentamiento se produce cuando el metal se expone a temperaturas superiores a las recomendadas para un proceso de tratamiento térmico específico. El sobrecalentamiento puede provocar cambios indeseables en las propiedades del material, como pérdida de dureza, fragilidad o resistencia a la tracción.

Causas

- Ajustes de temperatura incorrectos:Si el horno se ajusta a una temperatura demasiado alta, el metal puede sobrecalentarse, alterando su microestructura y degradando sus propiedades mecánicas.

- Monitoreo y control ineficaces:Sin sistemas de monitoreo precisos, las temperaturas pueden exceder los rangos recomendados, provocando sobrecalentamiento.

Soluciones

- Implementación de sistemas de control de temperatura:El uso de sistemas precisos de control de temperatura con termopares y mecanismos de retroalimentación automatizados puede prevenir el sobrecalentamiento. Estos sistemas garantizan que la temperatura se mantenga dentro del rango deseado.

- Calibración periódica de equipos:Los equipos de tratamiento térmico deben calibrarse periódicamente para mantener lecturas de temperatura precisas. Esto incluye asegurar el correcto funcionamiento de los sensores de temperatura.

- Monitoreo del sensor de temperatura:Coloque sensores de temperatura en lugares estratégicos para vigilar el proceso de tratamiento térmico y realizar modificaciones en tiempo real según sea necesario.

4. Endurecimiento incompleto

El endurecimiento incompleto se produce cuando partes del material no alcanzan la dureza deseada tras el tratamiento térmico. Esto puede ocurrir cuando ciertas zonas del material no alcanzan la temperatura necesaria o cuando el proceso de temple es insuficiente, lo que resulta en una distribución desigual de la dureza.

Causas

- Calefacción insuficiente:Si el material no se calienta a la temperatura correcta, es posible que no experimente la transformación de fase requerida, lo que genera áreas que no estén completamente endurecidas.

- Enfriamiento incorrecto o desigual:Si el medio o la técnica de enfriamiento no son adecuados para el material, o si no se aplican de manera uniforme, es posible que algunas partes del material queden blandas.

Soluciones

- Optimización del proceso de calentamiento:Asegurarse de que el material alcance la temperatura adecuada en todo momento garantiza la formación de la microestructura deseada. Esto puede incluir el uso de equipos avanzados de medición y control de temperatura.

- Selección adecuada del medio de enfriamiento:Diferentes materiales requieren medios de enfriamiento específicos (por ejemplo, aceite, agua o soluciones de polímeros) para lograr un endurecimiento constante.

- Enfriamiento uniforme:Asegúrese de que el material esté sumergido uniformemente en el medio de enfriamiento para evitar puntos blandos.

5. Agrietamiento

El agrietamiento es un defecto crítico que se produce cuando un material se fractura durante el tratamiento térmico. Puede ocurrir inmediatamente después del proceso o como resultado de tensiones térmicas durante el calentamiento y el enfriamiento. El agrietamiento compromete significativamente la integridad estructural del material y puede provocar fallos en el servicio.

Causas

- Estreses térmicos:El calentamiento y enfriamiento rápidos pueden provocar tensiones internas en el material, lo que lleva a la formación de grietas.

- Tasas de enfriamiento inexactas:El choque térmico provocado por un enfriamiento rápido o desigual puede provocar grietas.

- Defectos internos:Los materiales con defectos o inclusiones preexistentes pueden desarrollar grietas bajo estrés térmico.

Soluciones

- Enfriamiento gradual y controlado:Para minimizar el choque térmico, se deben emplear velocidades de enfriamiento controladas. Un enfriamiento lento durante el temple y el posenfriamiento puede prevenir el agrietamiento.

- Precalentamiento para evitar el choque térmico:Precalentar los materiales antes de aplicar el tratamiento térmico ayuda a reducir los gradientes de temperatura y las tensiones internas, minimizando el riesgo de agrietamiento.

- Tratamientos para aliviar el estrés:El alivio de tensiones posterior al tratamiento, como el recocido, puede reducir las tensiones internas, haciendo que el material sea menos propenso a agrietarse.

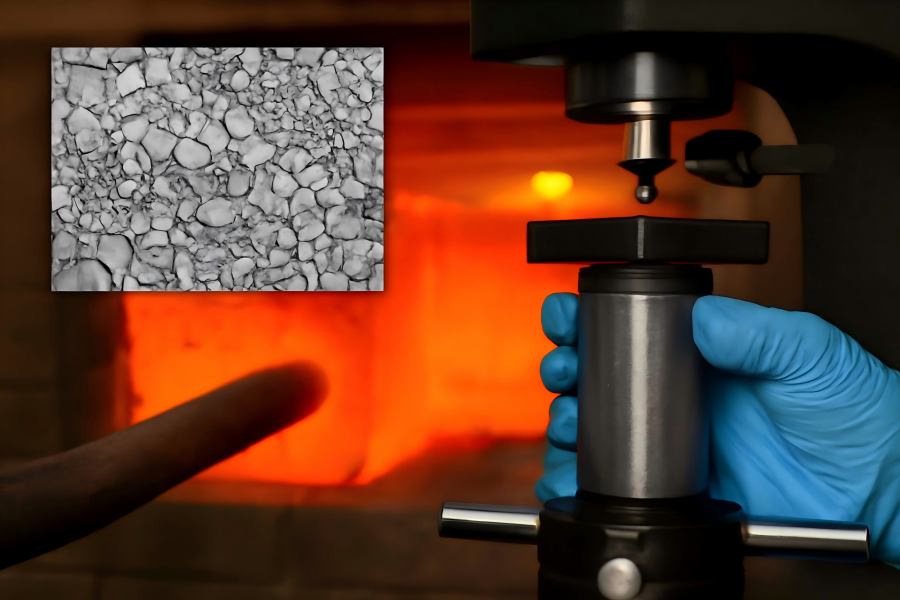

6. Microestructura inadecuada

Las propiedades mecánicas de un material se ven muy influenciadas por su microestructura. Si el proceso de tratamiento térmico no se controla correctamente, es posible que no se forme la microestructura deseada, lo que resulta en características de rendimiento deficientes, como baja resistencia, dureza o tenacidad.

Causas

- Combinaciones incorrectas de tiempo y temperatura:Si los parámetros de tiempo o temperatura no se configuran correctamente, es posible que el material no experimente las transformaciones correctas, lo que generará una microestructura subóptima.

- Materiales sobre o sub-templados:Si el material se enfría demasiado rápido o demasiado lentamente, su microestructura puede quedar incompleta o formarse incorrectamente.

Soluciones

- Corrección de ciclos de tiempo-temperatura:Los diferentes materiales requieren combinaciones específicas de tiempo y temperatura para lograr la microestructura deseada. El control y la monitorización precisos de estos ciclos son cruciales.

- Análisis metalúrgico regular:El análisis metalúrgico continuo durante el proceso de tratamiento térmico puede garantizar la precisión de la microestructura. Esto puede incluir el uso de herramientas como la microscopía o la prueba de dureza para supervisar el progreso.

- Uso de velocidades de enfriamiento controladas:El uso de un proceso de enfriamiento controlado durante el enfriamiento ayudará a garantizar que la microestructura deseada se forme de manera uniforme en todo el material.