La forja de acero es fundamental en la fabricación moderna de la industria pesada. Desde ejes de automóviles y árboles de turbinas hasta maquinaria de construcción y acoplamientos ferroviarios, los componentes de acero forjado definen la resistencia, la seguridad y la durabilidad de innumerables sistemas mecánicos. Sin embargo, incluso con prensas avanzadas, matrices de precisión y un estricto control de procesos, pueden producirse defectos que afectan tanto al rendimiento como a la rentabilidad.

Comprender las causas principales de estos defectos e implementar soluciones prácticas en planta es vital para todo fabricante que aspire a lograr una calidad constante y una fiabilidad a largo plazo.

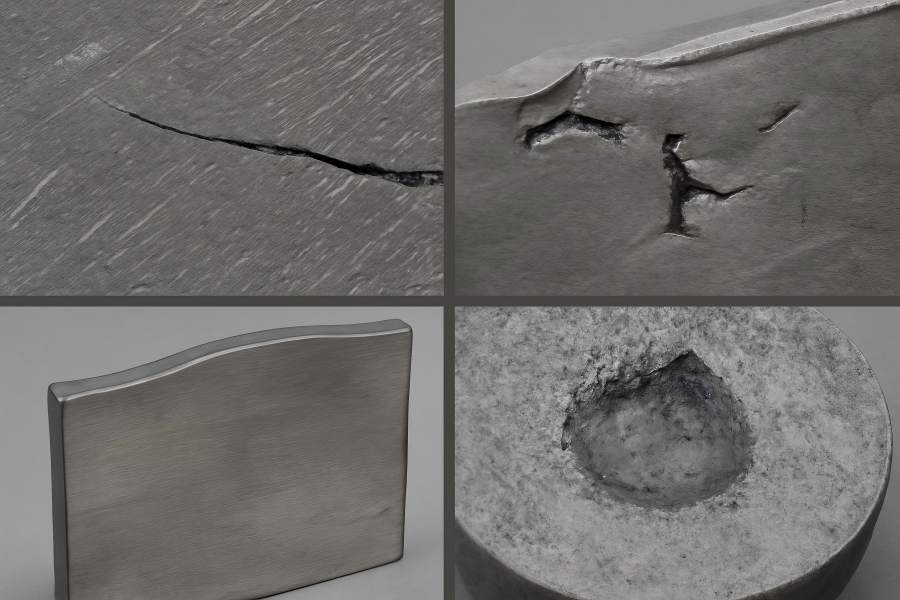

1. Grietas (en caliente y en frío)

Las grietas son uno de los defectos más graves en la forja. Se producen cuando las tensiones internas o externas superan la ductilidad del material durante o después de la deformación. Las grietas en caliente se desarrollan durante la forja, mientras que las grietas en frío suelen formarse durante el enfriamiento o tratamientos posteriores.

Causas:

- Tensión excesiva durante la deformación o separación de la matriz.

- Sobrecalentamiento o subcalentamiento, que crean gradientes de temperatura dentro de la palanquilla.

- Fragilización por hidrógeno debido a la humedad o contaminación del acero.

- Velocidades de enfriamiento inadecuadas o precalentamiento insuficiente de palanquillas grandes.

Soluciones:

- Mantener temperaturas de forja uniformes dentro del rango recomendado para el grado de acero.

- Precalentar las palanquillas grandes y las matrices de manera uniforme para evitar caídas bruscas de temperatura.

- Controlar el hidrógeno manteniendo la atmósfera seca y el acero limpio.

- Aplicar enfriamiento controlado y un tratamiento térmico de alivio de tensiones posterior a la forja.

- Antes de finalizar, realizar ensayos no destructivos (END) para detectar grietas ocultas.

Impacto:

Las grietas pueden hacer que piezas de alta resistencia, como ejes o engranajes, sean inseguras para su uso. Prevenirlas no solo reduce los desechos, sino que también protege su reputación de confiabilidad en industrias críticas.

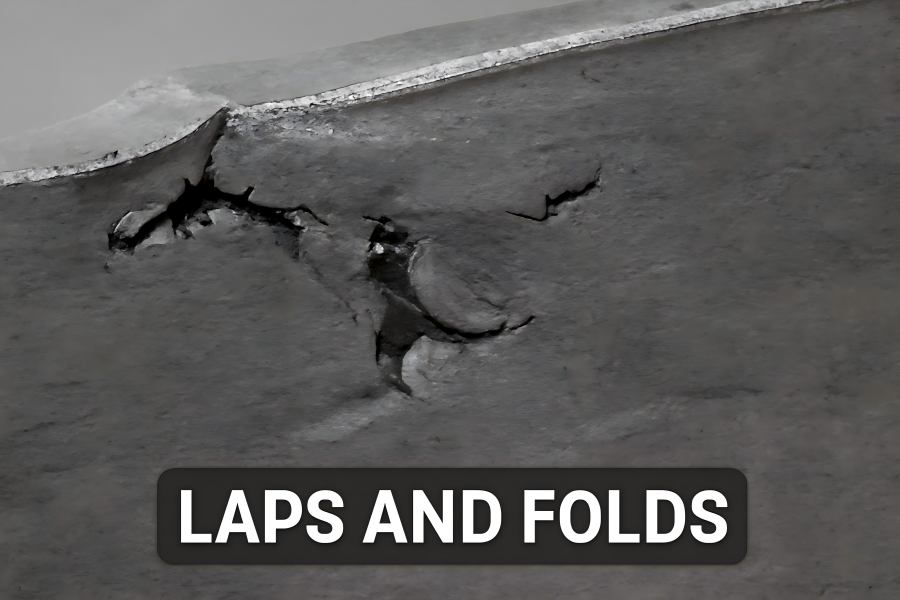

2. Solapamientos y pliegues

Las superposiciones o pliegues se forman cuando la superficie del material se pliega sobre sí misma durante el forjado y no se adhiere internamente. Estos defectos provocan fallas prematuras por fatiga al actuar como concentradores de tensión.

Causas:

- Diseño deficiente de la matriz con esquinas puntiagudas o cambios bruscos de dirección.

- Temperatura de forjado insuficiente que reduce la plasticidad.

- Presión o lubricación de forjado inadecuadas, lo que resulta en un flujo irregular.

- Exceso de óxido en las superficies de la palanquilla que interrumpe el flujo.

Soluciones:

- Rediseñar las matrices para promover un flujo de material uniforme y transiciones redondeadas.

- Asegurar un calentamiento adecuado de la palanquilla y una temperatura constante en toda la sección.

- Aplicar una lubricación eficaz a la matriz para minimizar la fricción y el plegado.

- Eliminar el óxido de las palanquillas antes del forjado mediante granallado o limpieza química.

- Inspeccionar las piezas forjadas con métodos de ensayo de superficie para identificar superposiciones incipientes.

Impacto:

La eliminación de superposiciones y pliegues garantiza una mayor vida útil a la fatiga y un acabado superficial estético, lo cual es fundamental para componentes visibles o sometidos a altas tensiones, como cigüeñales, acoplamientos y ejes de transmisión.

3. Llenado insuficiente (llenado incompleto del molde)

El llenado insuficiente se produce cuando el metal fundido o sólido no llena completamente la cavidad del molde. Esto resulta en secciones faltantes, dimensiones reducidas o espesor de pared insuficiente, lo que conlleva el rechazo de la pieza o costosos reprocesos.

Causas:

- Presión de forja o tonelaje de prensa insuficientes.

- Temperatura de forja baja, que reduce la fluidez del metal.

- Tamaño incorrecto de la palanquilla o diseño inadecuado de la preforma.

- Matrices frías que absorben el calor de la palanquilla.

Soluciones:

- Confirmar que la capacidad de la prensa coincide con la carga requerida para el llenado completo del molde.

- Mantener las temperaturas de la palanquilla y del molde dentro del rango objetivo.

- Ajustar el volumen de la palanquilla y la forma de la preforma para favorecer el llenado completo.

- Aplicar la lubricación y el calentamiento adecuados del molde antes de cada ciclo de forja.

- Utilizar software de simulación de flujo para verificar el comportamiento del llenado.

Impacto:

El llenado insuficiente reduce directamente el material utilizable y compromete la resistencia en regiones críticas. Una temperatura constante de la palanquilla y un diseño adecuado del molde son clave para eliminar este costoso defecto.

4. Incrustaciones y descarburación superficial

Las incrustaciones se refieren a los óxidos de hierro que se forman en la superficie de la palanquilla durante el calentamiento. La descarburación es la pérdida de carbono en la capa superficial debido a la oxidación. Ambos procesos dan lugar a una mala calidad superficial y a una menor dureza o resistencia al desgaste.

Causas:

- Calentamiento prolongado o exposición a una atmósfera oxidante.

- Tiempo excesivo en el horno o control deficiente de la temperatura.

- Combustible contaminado o composición oxidante del gas del horno.

- Falta de recubrimientos protectores o atmósferas neutras durante el calentamiento.

Soluciones:

- Reducir el tiempo de permanencia en el horno y asegurar una distribución uniforme del calor.

- Utilizar atmósferas controladas o neutras en el horno para prevenir la oxidación.

- Aplicar recubrimientos antical a las palanquillas antes del calentamiento.

- Limpiar inmediatamente las piezas forjadas mediante granallado o decapado después del forjado.

- Realizar pruebas de dureza superficial o de espesor de carbono para garantizar el cumplimiento de las normas.

Impacto:

Minimizar las incrustaciones y la descarburación reduce las tolerancias de mecanizado, mejora la resistencia a la fatiga y optimiza el acabado superficial, lo cual es esencial para piezas sometidas a altas cargas de contacto.

5. Cavidades de contracción y huecos internos

Las cavidades de contracción se forman dentro de las piezas forjadas de gran tamaño cuando el metal fundido o las zonas calientes se enfrían de forma desigual. La zona central se contrae, dejando cavidades o microvacíos que debilitan la integridad de la pieza.

Causas:

- Enfriamiento demasiado lento en el núcleo de secciones transversales grandes.

- Deformación insuficiente para cerrar la porosidad desde la etapa de lingote.

- Mala calidad de la palanquilla o segregación en la materia prima.

- Enfriamiento no uniforme después del forjado o tratamiento térmico inadecuado.

Soluciones:

- Utilizar palanquillas con integridad interna verificada mediante inspección ultrasónica.

- Aplicar una deformación suficiente (relación de reducción ≥ 3:1) durante el forjado para eliminar los vacíos.

- Emplear solidificación direccional y un diseño de preforma que favorezca el cierre del flujo interno.

- Enfriar uniformemente y aliviar tensiones en las piezas forjadas de gran tamaño para prevenir zonas de contracción.

- Realizar escaneos UT o inspecciones de macroataque antes del mecanizado.

Impacto:

Los vacíos internos pueden causar fracturas repentinas durante el servicio. Prevenir estos problemas garantiza una capacidad de carga fiable en turbinas, bastidores de prensas y ejes de alta resistencia.

6. Discontinuidad del flujo de grano

El forjado alinea los granos según la forma del componente, lo que proporciona una resistencia superior. Si las líneas de flujo se interrumpen, se intersecan o se desorientan, el componente pierde tenacidad direccional.

Causas:

- Diseño inadecuado de la preforma que provoca una redirección brusca del flujo de metal.

- Geometría incorrecta del troquel que interrumpe la deformación uniforme.

- Temperatura desigual de la palanquilla o carga descentrada.

- Reducción incompleta del forjado o acabado prematuro.

Soluciones:

- Diseñar preformas y troqueles para garantizar un flujo natural alrededor de esquinas y redondeos.

- Utilizar simulaciones para visualizar el flujo de grano y optimizar las trayectorias de deformación.

- Mantener una alineación constante de la palanquilla y una temperatura de forjado uniforme.

- Aplicar la deformación adecuada durante cada etapa para lograr un flujo continuo.

- Verificar la orientación del flujo mediante pruebas de macroataque en piezas de muestra.

Impacto:

El flujo uniforme del grano mejora la resistencia a la fatiga y la tenacidad a la fractura, lo cual es fundamental en aplicaciones estructurales y de transmisión de potencia.

7. Inclusiones y atrapamiento de impurezas

Las inclusiones son partículas no metálicas, como escoria, óxidos o residuos refractarios, atrapadas dentro de la matriz metálica. Estas actúan como concentradores de tensión e inician grietas bajo carga cíclica.

Causas:

- Acero crudo contaminado o refinado inadecuado de la fusión.

- Exceso de escoria del horno en las palanquillas.

- Oxidación durante el recalentamiento o turbulencia en el flujo del metal.

- Filtración inadecuada del acero fundido antes de la colada.

Soluciones:

- Utilizar palanquillas de alta pureza y asegurar el control de inclusiones durante la fabricación del acero.

- Desescoriar y desgasificar la fusión antes de la solidificación.

- Mantener condiciones limpias en el horno y entornos de calentamiento controlados.

- Utilizar la inspección de palanquillas y pruebas ultrasónicas para detectar inclusiones subsuperficiales.

- Implementar filtración y flujos controlados durante el recalentamiento y la forja.

Impacto:

La reducción de inclusiones aumenta la tenacidad y la resistencia a la fatiga, mejorando directamente la consistencia del producto y reduciendo las devoluciones de los clientes.

8. Alabeo y distorsión

La distorsión se produce cuando diferentes partes de una pieza forjada se enfrían o contraen a velocidades distintas. Esto provoca torsión, flexión o desalineación que afecta la precisión del mecanizado y el ajuste del ensamblaje.

Causas:

- Velocidades de enfriamiento variables en las partes delgadas y gruesas.

- Tensiones residuales por deformación no uniforme.

- Enfriamiento rápido sin suficiente preenfriamiento.

- Soporte deficiente de la fijación durante el tratamiento térmico.

Soluciones:

- Diseñar piezas forjadas con un espesor de pared más uniforme.

- Controlar la velocidad de enfriamiento mediante ventiladores, hornos o medios controlados.

- Incorporar un recocido de alivio de tensiones después del forjado.

- Utilizar fijaciones para sujetar las piezas durante el tratamiento térmico y evitar la flexión.

- Inspeccionar las dimensiones inmediatamente después del enfriamiento para detectar distorsiones tempranas.

Impacto:

Evitar la deformación garantiza la precisión dimensional, reduce los márgenes de mecanizado y elimina costosos retrabajos en componentes de acero de gran tamaño.

9. Exceso de rebaba o defectos de recorte

La rebaba se forma cuando el material sobrante se expulsa entre las matrices durante la forja. Un exceso de rebaba o un recorte deficiente pueden desperdiciar material, aumentar el esfuerzo de mecanizado o dejar rebabas afiladas en las piezas terminadas.

Causas:

- Tochos sobredimensionados que producen demasiado metal sobrante.

- Holgura excesiva de la matriz o mala alineación.

- Presionado excesivo o longitud de carrera incorrecta.

- Herramientas de recorte desafiladas o matrices de recorte desalineadas.

Soluciones:

- Calcular con precisión el volumen del tocho para cada diseño de pieza.

- Ajustar las dimensiones del cierre de la matriz y la zona de rebaba para un flujo óptimo.

- Mantener las herramientas de recorte en buen estado y asegurar bordes afilados para cortes limpios.

- Utilizar recorte mecánico o láser para reducir las rebabas.

- Inspeccionar periódicamente el espesor de la rebaba y la precisión del recorte.

Impacto:

Un control eficaz de la rebaba mejora la eficiencia, reduce el desperdicio y minimiza los costos de posprocesamiento, lo que supone una ganancia directa de productividad para las líneas de forja de alto volumen.

10. Microestructura o respuesta al tratamiento térmico inadecuadas

Incluso con forma y dimensiones correctas, los defectos microestructurales pueden reducir drásticamente las propiedades mecánicas. Los granos gruesos, los carburos no refinados o la austenita retenida disminuyen la tenacidad y la resistencia a la fatiga.

Causas:

- Temperatura de forjado incorrecta que provoca una recristalización incompleta.

- Sobrecalentamiento y crecimiento excesivo del grano.

- Enfriamiento no uniforme o temple inadecuado.

- Desviaciones en el ciclo de tratamiento térmico (temperatura, tiempo o medio).

Soluciones:

- Controlar estrictamente la temperatura durante las pasadas de forjado y acabado.

- Aplicar etapas intermedias de normalización para refinar los granos.

- Utilizar temple y revenido controlados, adecuados al grado de acero.

- Validar la uniformidad del tratamiento térmico mediante ensayos de dureza y microestructura.

- Capacitar a los operarios sobre la carga correcta del horno y el cumplimiento del ciclo.

Impacto:

Lograr una microestructura fina y uniforme garantiza que cada componente forjado cumpla o supere la resistencia, ductilidad y tenacidad requeridas para condiciones de servicio exigentes.

Integración de la calidad en el proceso de forja

Prevenir defectos no se trata solo de corregirlos, sino de establecer una cultura de control de procesos y mejora continua. Los siguientes principios ayudan a garantizar la consistencia a largo plazo y la confianza del cliente:

Integridad del material

Comience siempre con acero certificado y limpio. Asegúrese de que todas las palanquillas o lingotes entrantes superen las inspecciones ultrasónicas y químicas. Para piezas forjadas de gran tamaño, seleccione material con baja segregación y uniformidad mecánica comprobada.

Monitoreo del proceso

Instale sensores de temperatura y sistemas de monitoreo digital en hornos y prensas. Registre la temperatura del troquel, la temperatura del núcleo de la palanquilla y los datos de la carrera de la prensa para garantizar la trazabilidad.

Gestión de troqueles y herramientas

Inspeccione periódicamente los troqueles para detectar desgaste, grietas o desviaciones dimensionales. Establezca un programa de mantenimiento preventivo y reacondicione las herramientas antes de que se produzcan desviaciones de calidad.

Ensayos no destructivos (END)

Emplee técnicas de END como ultrasonido, partículas magnéticas y radiografía para identificar defectos internos antes del mecanizado. El muestreo rutinario reduce el riesgo de enviar piezas defectuosas.

Simulación y control predictivo

El software moderno de simulación de forja permite modelar el flujo del metal, los gradientes de temperatura y los riesgos de defectos antes de que comience la producción. El uso de análisis predictivos agiliza la optimización del proceso y reduce los costos de las pruebas.

Validación del tratamiento térmico

El tratamiento térmico determina las propiedades finales del acero forjado. Utilice controles precisos del horno, termopares calibrados y pruebas de dureza periódicas para garantizar que cada lote cumpla con las especificaciones.

Capacitación y mejora continua

En lo que respecta a defectos, sus operarios son la primera línea de defensa. La capacitación continua sobre las variables del proceso, la detección de defectos y el mantenimiento de los equipos garantiza resultados consistentes turno tras turno.

Tabla resumen: Defectos y soluciones en la forja de acero

| Type de défaut | Cause principale | Solution pratique |

| Fissures (à chaud/à froid) | Contraintes thermiques, hydrogène, refroidissement inapproprié | Chauffage uniforme, préchauffage des matrices, traitement de détente |

| Replis / Laps | Arêtes vives, température trop basse, mauvais écoulement du métal | Conception de matrices à arêtes adoucies, lubrification adéquate, préchauffage |

| Sous-remplissage | Tonnage insuffisant, matrices froides, mauvaise conception de l’ébauche (billette) | Charge de presse correcte, température optimale, correction de la préforme |

| Calamine & Décarburation | Atmosphère oxydante, temps de maintien trop long | Revêtement protecteur, chauffage plus court, grenaillage |

| Cavités de retrait | Refroidissement non uniforme, déformation insuffisante | Forte réduction, solidification dirigée, contrôle par ultrasons (UT) |

| Discontinuité de fibre (écoulement du grain) | Mauvaise préforme ou conception de matrice | Analyse d’écoulement simulée, alignement correct |

| Inclusions | Acier contaminé, piégeage de laitier | Fusions propres, dégazage, inspection par ultrasons |

| Voilage | Refroidissement non uniforme, contraintes résiduelles | Refroidissement contrôlé, traitement de détente |

| Bavure excessive | Billette surdimensionnée, ébavurage insuffisant | Maîtrise précise du volume, outils bien affûtés, contrôle de l’ébavurage |

| Microstructure inadéquate | Traitement thermique incorrect | Cycles contrôlés, surveillance de la température, affinage du grain |