Fabricante de fundición por gravedad

- Nuestro servicio de fundición por gravedad proporciona componentes de alta resistencia y baja porosidad con excelente acabado superficial y precisión dimensional.

- Ideal para aleaciones de aluminio y latón, admite geometrías complejas, perfecto para piezas automotrices, aeroespaciales e industriales que requieren durabilidad, precisión y producción rentable.

- Precisión dimensional: ±0,3 mm–1,0 mm

- Acabado superficial: Ra 3,2 µm

- El costo de las herramientas es entre un 30 % y un 60 % menor que el de HPDC

- Admite diseños complejos con paredes delgadas y socavados.

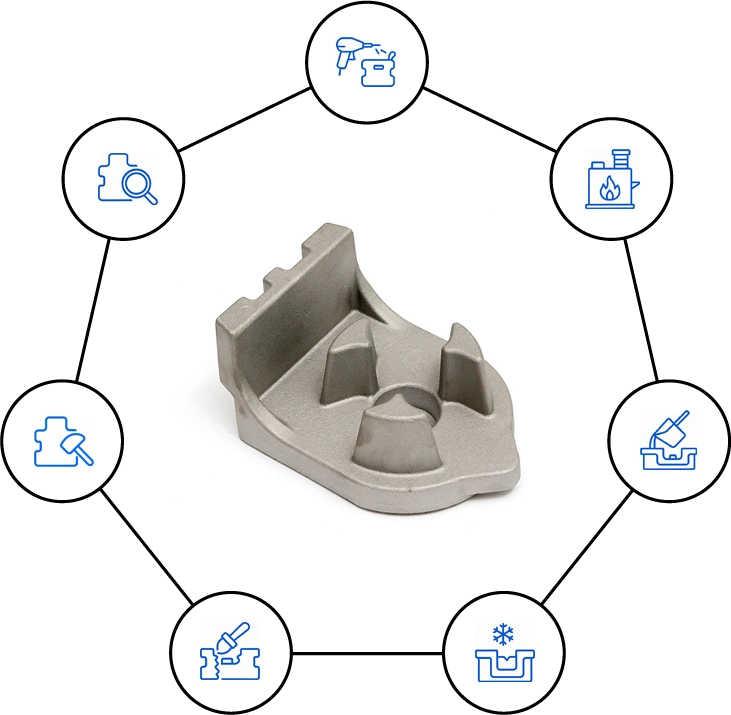

Pasos comunes de la fundición por gravedad

Cada pieza fundida sigue una serie precisa de pasos para garantizar la calidad, la consistencia y la durabilidad de cada componente fundido por gravedad.

Preparación del molde

Prepare moldes de arena o metal limpiándolos, precalentándolos y aplicando un recubrimiento adecuado para que el metal fluya suavemente.

Fundiendo el metal

Calentar la aleación de metal elegida en un horno controlado hasta que alcance la temperatura de vertido requerida para la fundición.

Verter el metal fundido

Vierta el metal fundido de manera constante en la cavidad del molde utilizando la gravedad sin presión externa para asegurar el llenado completo.

Enfriamiento y solidificación

Deje que el metal fundido se enfríe y se solidifique naturalmente dentro del molde, formando la forma de fundición deseada.

Eliminación de moho

Rompa o abra el molde con cuidado para recuperar la pieza solidificada sin dañar la superficie del componente terminado.

Acabado y limpieza

Recortar, desbarbar y limpiar la pieza fundida para eliminar el exceso de material y mejorar el acabado de la superficie y la precisión dimensional.

Inspección y control de calidad

Realizar controles dimensionales e inspecciones de defectos para garantizar que la pieza fundida cumpla con las especificaciones y los estándares requeridos por la industria.

Principales tipos de procesos de fundición a presión

Nuestra fundición a presión abarca varios tipos de procesos, cada uno adaptado a materiales específicos, diseños de piezas y necesidades de producción. A continuación se muestran los tipos más comunes:

Fundición a presión por gravedad

- Utiliza moldes metálicos permanentes para una mayor precisión y un acabado de superficie más suave.

- Adecuado para piezas de aluminio o latón con resistencia y porosidad mínima.

- El precalentamiento del molde y el vertido preciso reducen la contracción y mejoran la calidad de la fundición.

Fundición en arena

- Utiliza moldes de arena de un solo uso para formas intrincadas y fundiciones a gran escala.

- Ideal para producción de bajo volumen con opciones de herramientas flexibles y de bajo costo.

- Implica la formación, vertido, enfriamiento y eliminación del molde de forma manual o automática.

Materiales metálicos disponibles

Ofrecemos aleaciones de fundición a presión de alto rendimiento, que incluyen aluminio, zinc, magnesio, cobre (latón, bronce), plomo, estaño y, ocasionalmente, aleaciones ferrosas para usos especiales.

Metales ferrosos

- El hierro fundido ofrece resistencia, resistencia al desgaste y excelentes propiedades de amortiguación de vibraciones.

- El acero fundido proporciona dureza, soldabilidad y durabilidad para componentes estructurales pesados.

- El acero al carbono ofrece buena resistencia, maquinabilidad y asequibilidad para uso de ingeniería general.

- El acero de aleación mejora la dureza, la resistencia al calor y la resistencia para aplicaciones mecánicas críticas.

Metales no ferrosos

- La aleación de aluminio es resistente a la corrosión, liviana y se utiliza en las industrias automotriz y aeroespacial.

- La aleación de cobre ofrece una gran conductividad, resiste la corrosión y se utiliza en componentes eléctricos.

- La aleación de zinc permite una fundición fina y precisa de piezas pequeñas, decorativas o funcionales.

- La aleación de magnesio presenta una alta relación resistencia-peso, ideal para aplicaciones estructurales livianas.

Tolerancia para servicios de fundición a presión

Seguimos las tolerancias estándar de la industria para garantizar la precisión, aunque los valores reales varían según la geometría, la aleación, las herramientas y el tamaño de la fundición. Los rangos típicos incluyen:

| Parámetro de tolerancia | Rango típico | Notas |

| Precisión dimensional | ±0,3 mm a ±1,0 mm | Depende del tamaño de la pieza, la calidad del molde y la aleación utilizada. |

| Espesor de la pared | ±0,5 mm a ±1,5 mm | Las paredes más gruesas mejoran la estabilidad dimensional |

| Llanura | ±0,3 mm a ±1,0 mm | Puede variar según el tamaño de la pieza y la velocidad de enfriamiento. |

| Rectitud | ±0,2 mm por 100 mm | Afectado por la contracción de solidificación y el diseño del molde. |

| Redondez | ±0,2 mm a ±0,8 mm | Aplicable a características circulares y cilíndricas. |

| Diámetro del agujero | ±0,3 mm a ±1,0 mm | Influenciado por el material del núcleo y la complejidad de la fundición |

| Acabado superficial (Ra) | Ra 3,2 µm a Ra 12,5 µm | Basado en el material del molde y la técnica de recubrimiento. |

| Tolerancia angular | ±0,5° a ±1,5° | Depende de la alineación del molde y de la complejidad de la pieza. |

| Tolerancia del orificio | ±0,4 mm a ±1,2 mm | Se recomienda mecanizado secundario para ajustes ajustados. |

| Ángulo de inclinación | 1° a 3° | Necesario para una fácil extracción del molde. |

| Margen de contracción | 1,0% a 1,5% | Varía según la aleación y la geometría. |

| Espesor del recubrimiento | ±0,02 mm a ±0,05 mm | Se aplica a superficies pintadas, anodizadas o enchapadas. |

Técnicas de inspección

Mantenemos un estricto control de calidad a través de una combinación de técnicas de inspección precisas que garantizan la precisión dimensional, la integridad de la superficie y la solidez interna de cada pieza fundida.

Inspección visual

Los inspectores examinan las piezas fundidas para detectar defectos visibles, como grietas, porosidad, cierres fríos y fallas de funcionamiento, con iluminación adecuada y herramientas de aumento.

Inspección dimensional

Utilizamos calibradores, micrómetros y CMM para garantizar que todas las dimensiones cumplan con las tolerancias especificadas, generalmente entre ±0,3 mm y ±1,0 mm.

Medición de la rugosidad superficial

El acabado de la superficie se prueba utilizando probadores de rugosidad. Los moldes pulidos normalmente alcanzan valores Ra que oscilan entre 3,2 µm y 12,5 µm.

Ensayos no destructivos (END)

Las pruebas con líquidos penetrantes, ultrasonidos y rayos X detectan defectos internos y superficiales sin dañar la integridad de la pieza fundida.

Prueba de dureza

Realizamos pruebas de dureza Brinell o Rockwell para evaluar la resistencia del material, la resistencia al desgaste y el cumplimiento de los requisitos de propiedades mecánicas.

Examen metalográfico

Las muestras preparadas se examinan microscópicamente para evaluar la estructura del grano, los niveles de porosidad y la uniformidad de la aleación en componentes metálicos fundidos por gravedad.

Pruebas de presión y fugas (si corresponde)

Las piezas fundidas para aplicaciones de fluidos se someten a pruebas hidráulicas o de aire presurizado para confirmar la integridad estructural y el rendimiento del sellado sin fugas.

Nuestras piezas de fundición por gravedad

Aplicaciones

Nuestros servicios de fundición por gravedad se aplican ampliamente en industrias que exigen piezas metálicas fundidas con precisión y resistentes con excelente estabilidad dimensional. Las áreas de aplicación típicas incluyen:

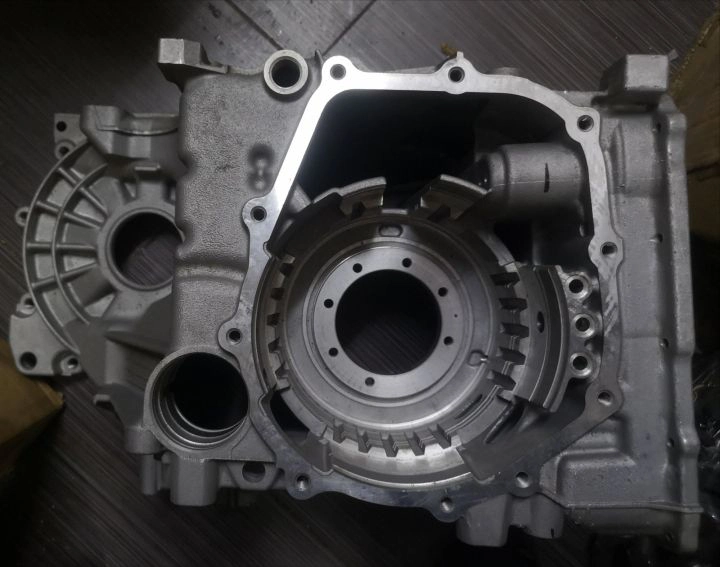

🚗 Industria automotriz

Producción de componentes de motores, carcasas de cajas de cambios, soportes, tapas de bombas de aceite y piezas de transmisión que requieren resistencia, precisión y durabilidad.

💨 Bombas y válvulas

Fabricación de impulsores, volutas, cuerpos de válvulas y carcasas de bombas donde la resistencia a la corrosión y las superficies internas lisas son fundamentales.

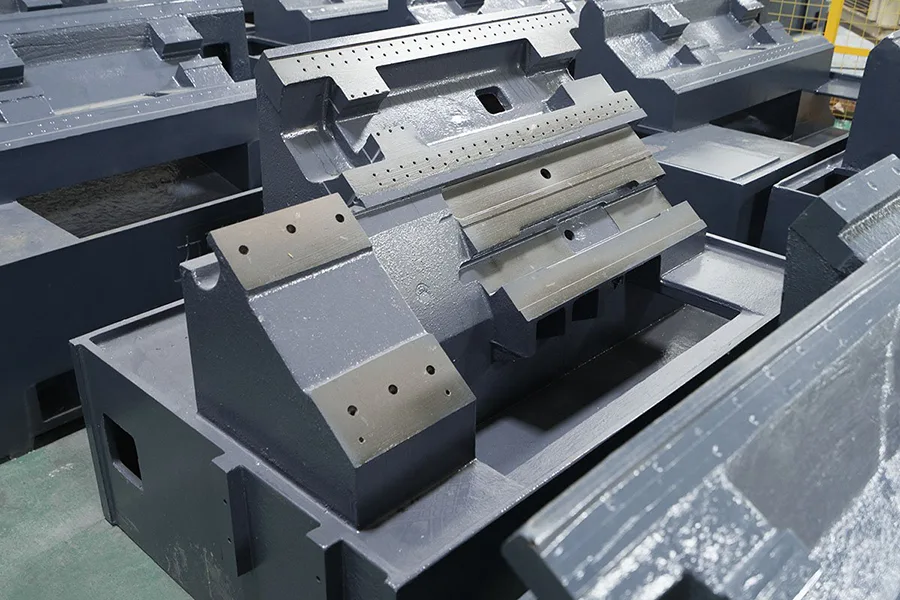

🛠 Equipos industriales

Fundición de bases de máquinas, soportes estructurales, carcasas de motores y piezas mecánicas personalizadas para aplicaciones de trabajo pesado.

✈ Aeroespacial y defensa

Fabricación de piezas estructurales, carcasas y hardware no críticos que requieren reducción de peso sin sacrificar la integridad.

💡 Sistemas eléctricos y de potencia

Componentes como soportes de motor, carcasas, disipadores de calor y soportes de aislantes utilizados en sistemas de control y transmisión eléctrica.

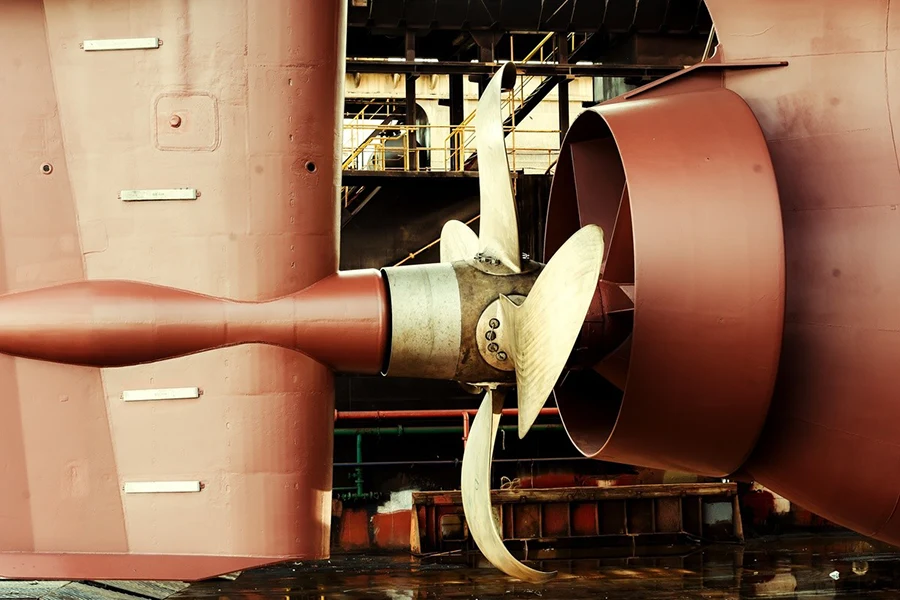

🌊 Aplicaciones marinas

Piezas fundidas resistentes a la corrosión para ejes de hélices, piezas de bombas de agua y soportes estructurales utilizados en entornos hostiles de agua salada.

Contacta con nosotros ahora

Preguntas frecuentes

¿Ofrecen soporte de modelado 3D?

Sí, aceptamos y ayudamos con archivos CAD (STEP, IGES, etc.) para el desarrollo de moldes y piezas.

¿Es la fundición por gravedad adecuada para piezas complejas?

Sí, admite una complejidad moderada, incluidos núcleos y socavados, aunque la complejidad extrema puede requerir otros métodos, como la fundición de inversión.

¿Qué tamaños de piezas puedes producir?

Fundimos piezas pequeñas y medianas, normalmente desde 50 gramos hasta 30 kilogramos dependiendo del molde y la aleación.

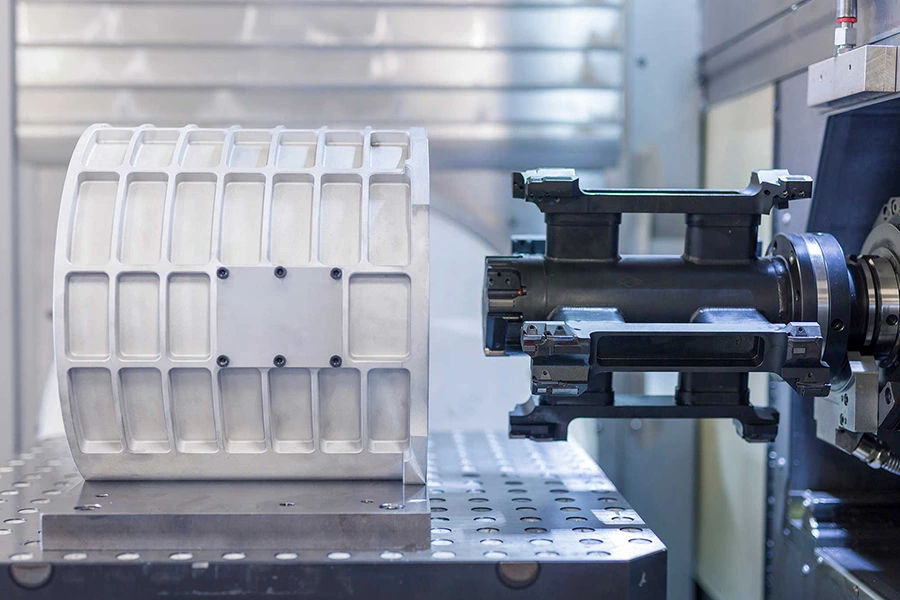

¿Qué postprocesamiento ofrecéis?

Los servicios incluyen recorte, granallado, mecanizado CNC, tratamiento térmico y recubrimiento de superficies según los requisitos del cliente.

¿Qué pruebas proporcionan?

Ofrecemos inspección dimensional, controles visuales, rayos X, líquidos penetrantes y pruebas mecánicas según sea necesario para garantizar la calidad.

¿En qué se diferencia la fundición por gravedad de la fundición a presión?

La fundición por gravedad se basa en la gravedad, no en la presión, lo que ofrece menores costos de herramientas y menos defectos, pero tiempos de ciclo ligeramente más lentos que la fundición a presión.