Servicios de fundición a presión personalizados

- Ofrecemos soluciones de fundición a presión de precisión con alto rendimiento, tolerancias estrictas y acabados de superficie suaves.

- Nuestros procesos eficientes y de alta velocidad minimizan el mecanizado, acortan los plazos de entrega y entregan piezas complejas y rentables adaptadas a diversas industrias y especificaciones personalizadas.

- Precisión dimensional de ±0,1 mm

- Paredes delgadas de hasta 0,75 mm

- Moldea formas complejas con manguitos e insertos

- La resistencia a la tracción alcanza los 415 MPa

- Reduce el tiempo de finalización en un 60%

- Reduce los costos entre un 25% y un 45% en grandes volúmenes

Pasos comunes de la fundición a presión

Diseño y creación de moldes

Calentamiento del molde

Fusión de metales

Inyección de metal fundido

Enfriamiento y solidificación

Apertura del molde y extracción de piezas

Principales tipos de procesos de fundición a presión

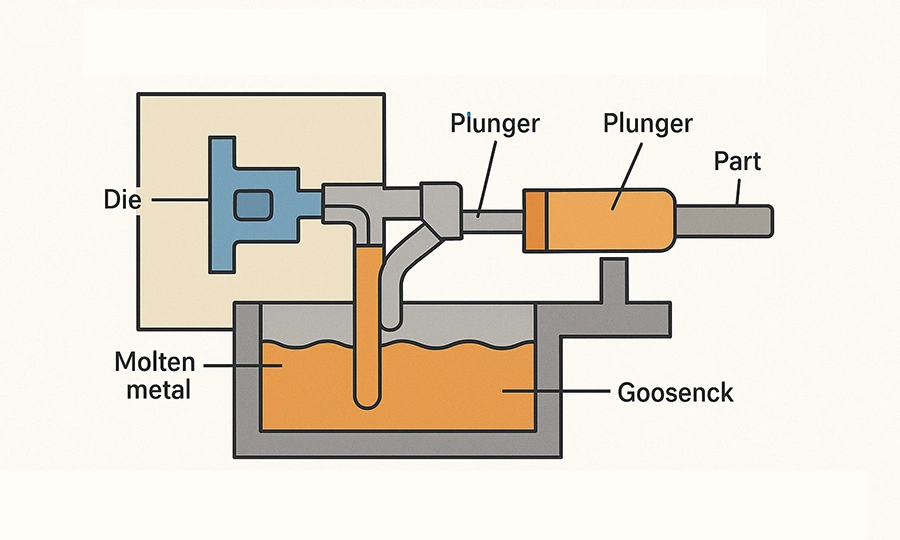

Fundición a presión en cámara caliente

- El sistema de inyección está sumergido en metal fundido para lograr ciclos más rápidos y continuos.

- Adecuado para metales de bajo punto de fusión como estaño, zinc y plomo.

- Permite tiempos de ciclo cortos y bajos costos para piezas pequeñas y medianas.

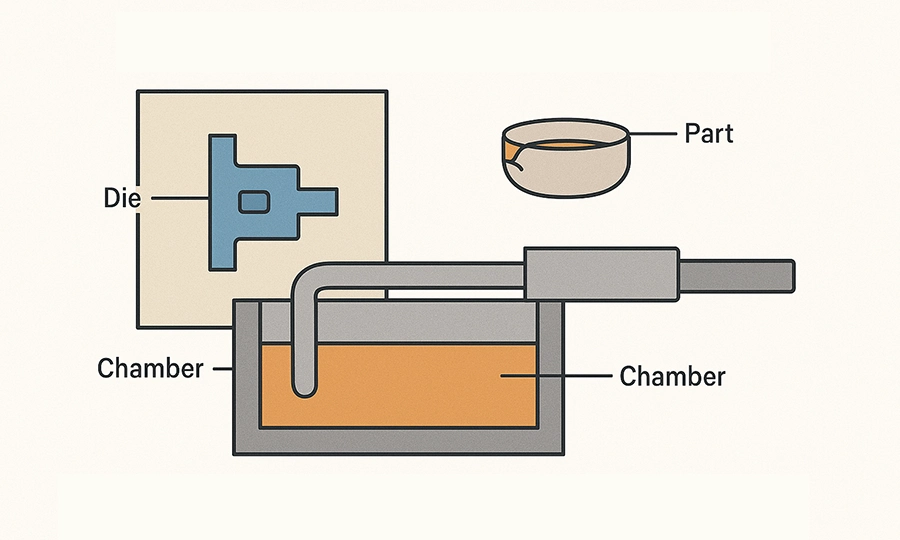

Fundición a presión en cámara fría

- El metal fundido vertido se inyecta en una cámara diferente.r.

- Ideal para aluminio, latón y cobre con altos puntos de fusión.

- Funde piezas más grandes, más fuertes y más complejas con precisión.

Materiales metálicos disponibles

Aleaciones de aluminio

- Modelo: A319, A356, A380, A383, ADC6, ADC12, A360

- Resistente a la corrosión y ligero; ideal para uso automotriz, aeroespacial e industrial.

- Ideal para piezas delgadas y complejas con dimensiones precisas y superficies lisas.

- Reciclable, económico y compatible con anodizado, pintura y recubrimiento en polvo.

Aleaciones de zinc

- Modelo: Zamak2, ZA12, ZA27, Zamak3, Zamak5, Zamak7, ZA8.

- Ideal para piezas pequeñas y precisas como cerraduras, engranajes y carcasas.

- Fuerte, resistente a la corrosión y proporciona una excelente superficie de recubrimiento.

- El bajo punto de fusión extiende la vida útil de la matriz y reduce las necesidades de mecanizado.

Aleaciones de magnesio

- Modelo: AZ31B, AE42, EZ33, AZ91D, AM60B, AM50A, AS41.

- Se aplica en automoción, aeroespacial y electrónica para estructuras ligeras.

- Mecanizado sencillo y solidificación rápida para piezas complejas.

- Ofrece protección EMI y control de calor para dispositivos electrónicos.

Aleaciones de cobre

- Modelo: C83600, C84400, C87300, C87500, C87850, C86200, C83800.

- Ideal para piezas de precisión de plomería, marinas y eléctricas.

- Ofrece alta resistencia, resistencia a la presión y durabilidad en entornos extremos.

- Funde detalles con facilidad, admite múltiples tratamientos de acabado.

Tratamiento de superficies

Para mejorar la apariencia, el rendimiento y la durabilidad de las piezas fundidas a presión, ofrecemos diversos tratamientos de superficie según el material, el uso y las necesidades de acabado.

Galvanizado por inmersión en caliente

Recubrimiento de zinc

Cromado

Pintura en aerosol

Pintura en polvo

Pulido

Anodizado

Óxido negro

Dimensiones en fundición a presión

Un control dimensional preciso es esencial en la fundición a presión para garantizar la calidad de las piezas, su función y la compatibilidad con los conjuntos. A continuación se presentan consideraciones dimensionales clave:

| Parámetro | Especificación |

| Tamaño máximo de la pieza | Hasta 1.500 mm |

| Espesor de la pared | 0,5 – 10 mm |

| Ángulo de inclinación | 0,5° – 3° por lado |

| Tolerancias | ±0,025 – ±0,2 mm |

| Radio de filete | 0,5 – 5 mm |

| Desplazamiento de la línea de partición | Hasta 0,3 mm |

| Diámetro del agujero | 1 – 50 mm |

| Relación de aspecto | Hasta 10:1 |

| Rugosidad de la superficie | Ra 0,8 – 3,2 µm |

| Margen de contracción | 0,5% – 1,2% |

Tolerancia para servicios de fundición a presión

Seguimos las tolerancias estándar de la industria para garantizar la precisión, aunque los valores reales varían según la geometría, la aleación, las herramientas y el tamaño de la fundición. Los rangos típicos incluyen:

| Parámetro de tolerancia | Rango típico | Notas |

| Precisión dimensional | ±0,05 mm a ±0,3 mm | Depende del tamaño de la pieza, la geometría y la precisión de la matriz. |

| Espesor de la pared | ±0,1 mm a ±0,25 mm | Las secciones delgadas pueden aumentar la variación debido al flujo del metal. |

| Rectitud | ±0,1 mm por 100 mm | Afectado por la velocidad de enfriamiento y la longitud de la pieza |

| Llanura | ±0,05 mm a ±0,2 mm | Las áreas planas más grandes pueden requerir posprocesamiento. |

| Acabado de la superficie | Ra 0,4 a Ra 2,0 µm | Depende de la superficie del molde y del tipo de aleación. |

| Redondez | ±0,05 mm a ±0,25 mm | Se aplica a cilindros, orificios y salientes. |

| Tolerancia angular | ±0,1° a ±1° | Relacionado con la alineación de la matriz y el tamaño de las características |

| Diámetro del agujero | ±0,05 mm a ±0,2 mm | Influenciado por la estabilidad del pasador central y la refrigeración |

| Tolerancia a la tracción del núcleo | ±0,1 mm a ±0,2 mm | Afectado por la precisión del mecanismo de extracción del núcleo |

| Ángulo de inclinación | ±0,25° a ±1° | Necesario para liberar piezas del molde |

| Profundidad de rosca | ±0,1 mm a ±0,3 mm | Tolerancia más estricta con roscas post-mecanizadas |

| Tolerancia del orificio | ±0,1 mm a ±0,25 mm | Se aplica a superficies cilíndricas internas. |

| Concentricidad | ±0,05 mm a ±0,2 mm | Medido entre los orificios y los perfiles exteriores |

| Características cónicas | ±0,5° a ±1° | Permite una fácil expulsión del molde. |

| Radios y tamaños de filete | ±0,05 mm a ±0,2 mm | Depende del radio de la herramienta y de la velocidad de enfriamiento |

| Perpendicularidad | ±0,2 mm por 100 mm | Mantenido mediante una alineación precisa del molde |

| Homogeneidad del material | ±0.5% | Se refiere a la consistencia en la composición de la aleación. |

| Tasa de contracción | ±0,2% a ±0,5% | Influenciado por la aleación y la dinámica de enfriamiento. |

| Desviación | ±0,1 mm a ±0,3 mm | Puede ocurrir en piezas fundidas largas y de paredes delgadas. |

| Distorsión de la fundición | ±0,1 mm a ±0,5 mm | Varía según la temperatura del molde y la complejidad de la pieza. |

| Espesor del recubrimiento | ±0,01 mm a ±0,05 mm | Para superficies pintadas, chapadas o anodizadas. |

| Tolerancia de espacio | ±0,05 mm a ±0,3 mm | Para piezas móviles o conjuntos deslizantes |

| Calidad de cordones y costuras | ±0,1 mm a ±0,2 mm | Impacta el ajuste del conjunto y la apariencia de la superficie |

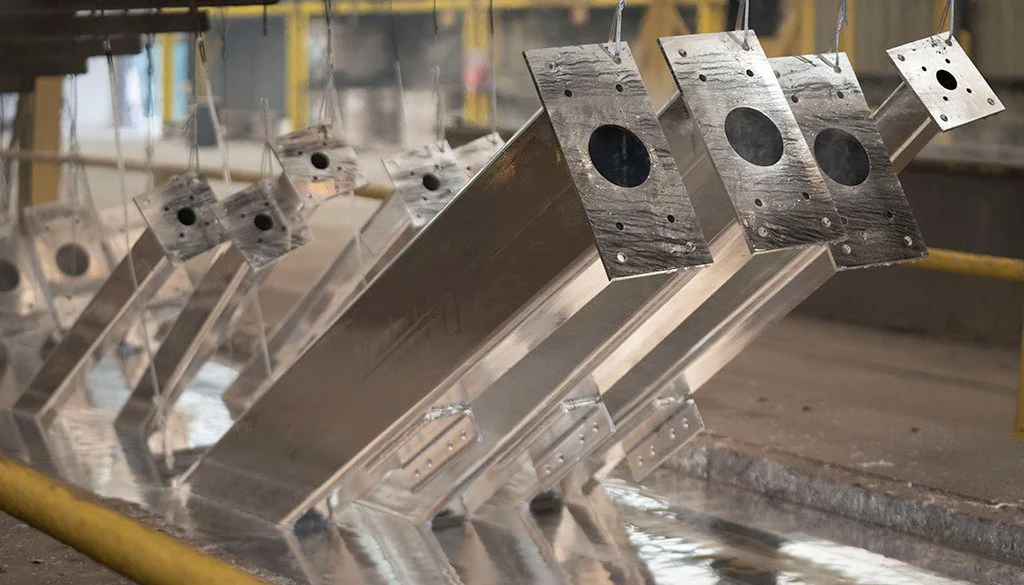

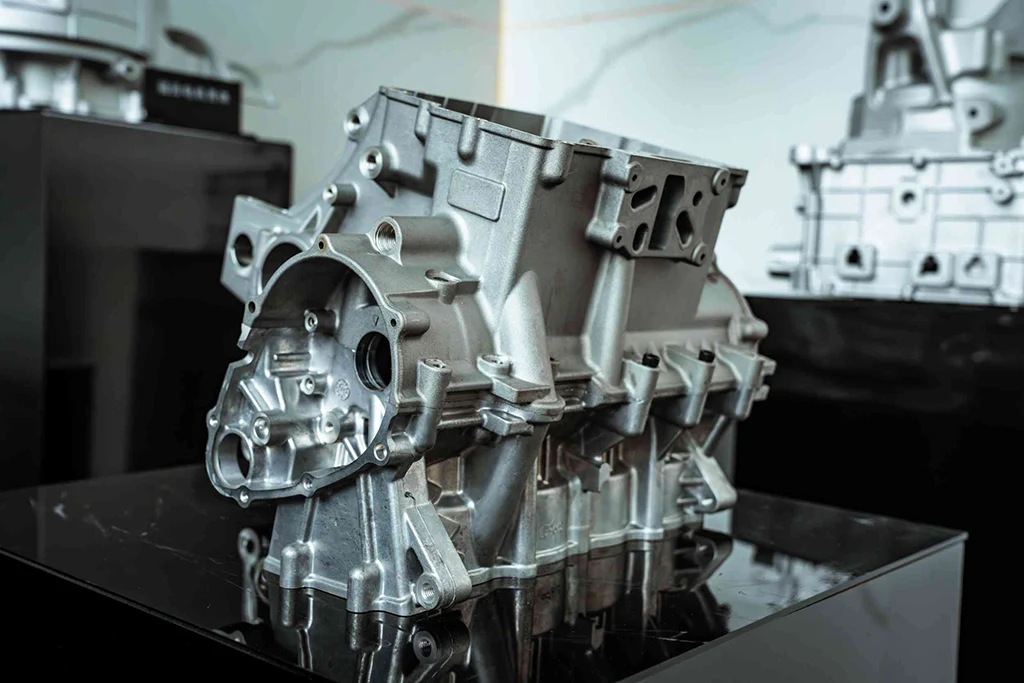

Nuestras piezas de fundición a presión

Aplicaciones

Nuestras soluciones de fundición a presión se utilizan ampliamente en diversas industrias debido a su precisión, resistencia y rentabilidad. Las áreas de aplicación clave incluyen:

Aeroespacial

Automotor

Componentes del motor y del tren motriz

Fabricación de motocicletas y motores

Se aplica en la fabricación de chasis de motocicletas, cárteres y diversas carcasas de motor, combinando resistencia con rendimiento liviano.