Servicios de forja en matriz cerrada

- Nuestra forja en matriz cerrada proporciona piezas de precisión y alta resistencia con un flujo de grano superior, acabado superficial y un desperdicio mínimo.

- Es perfecto para piezas complejas de gran volumen con tolerancias estrictas y un rendimiento confiable en los campos aeroespacial, automotriz e industrial.

- Apto para diversos materiales metálicos

- Se requiere un mecanizado posterior mínimo o nulo

- Admite geometrías de piezas complejas

- Mayor vida útil de matrices y herramientas

- Rentable para producción de alto volumen

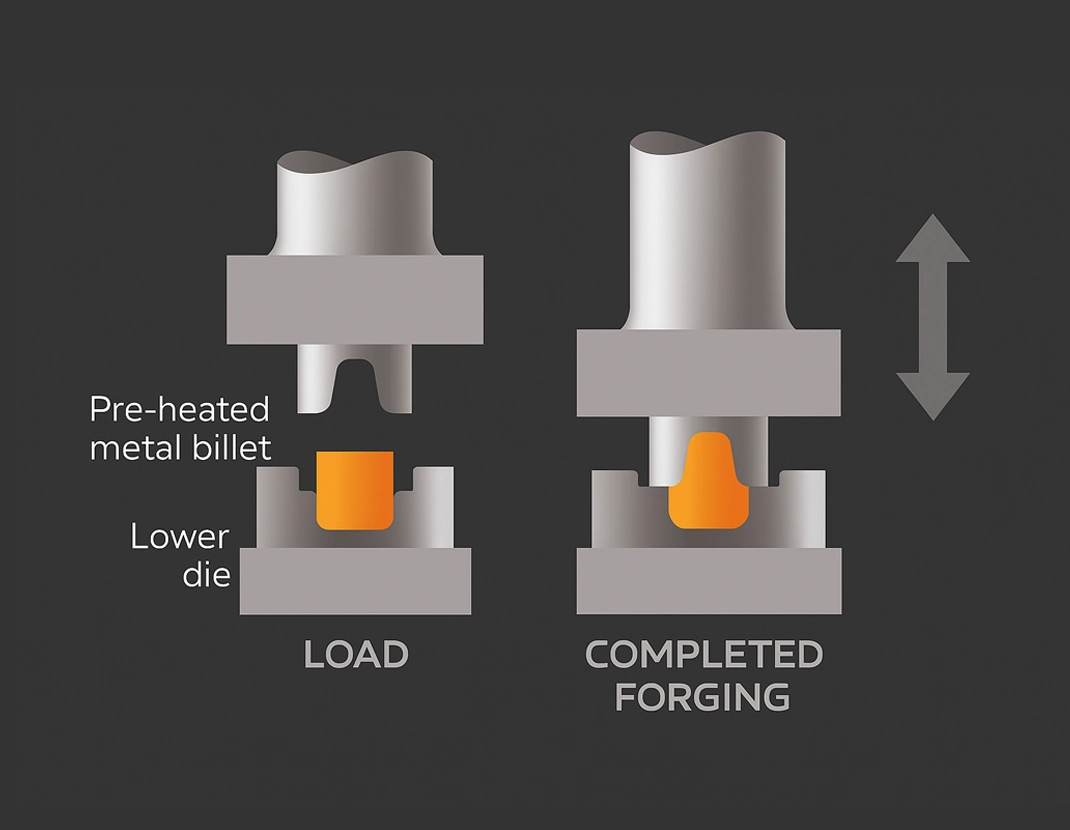

Nuestro proceso de forja en matriz cerrada

La precisión y el control estricto son la base de nuestro proceso de forjado, que comienza con el diseño digital y finaliza con rigurosas inspecciones de calidad para garantizar piezas consistentes y de alta resistencia.

Fase de diseño

Utilizamos modelos CAD y simulaciones para diseñar matrices, optimizar el flujo de material y prevenir defectos de forjado antes de que comience la producción.

01

Fabricación de matrices

La fabricación interna de matrices utiliza mecanizado CNC y acero para herramientas tratado térmicamente para garantizar precisión, durabilidad y confiabilidad de forjado a largo plazo.

02

Preparación del material

Los tochos se eligen, se cortan y se calientan a temperaturas de forjado controladas, lo que garantiza la plasticidad adecuada, el flujo de grano y la consistencia estructural.

03

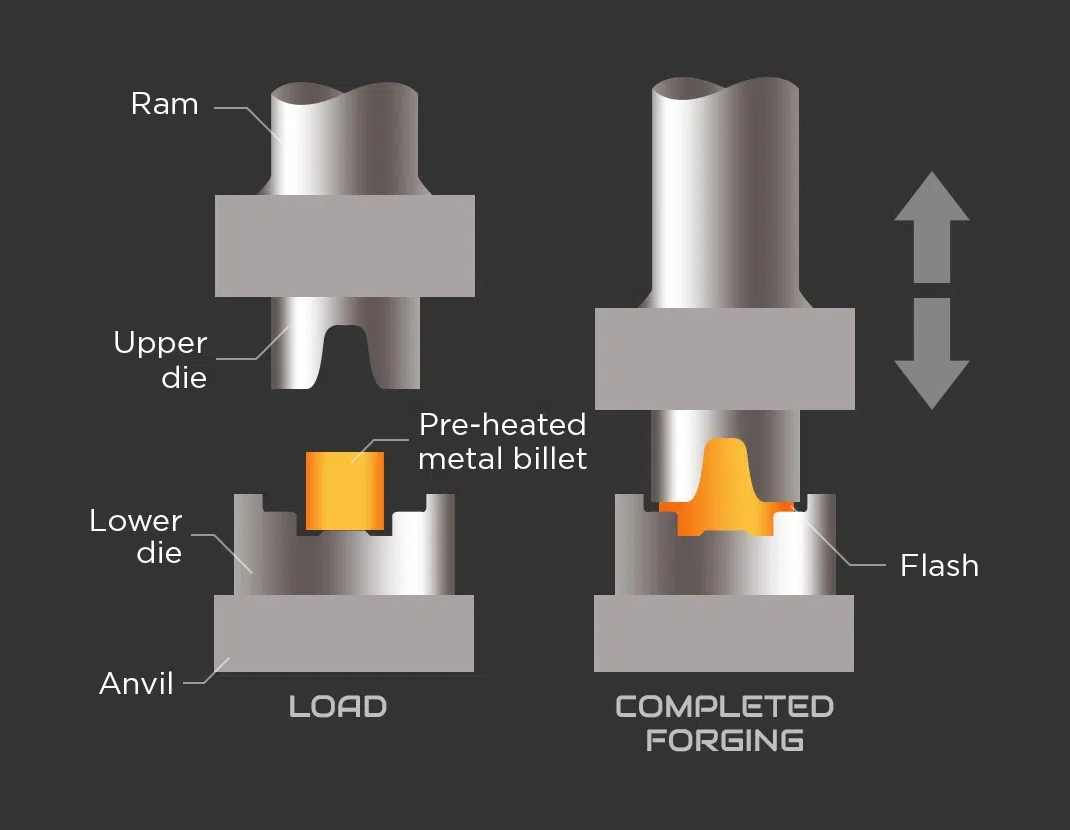

Operación de forja

Los tochos calentados se presionan en cavidades de matrices moldeadas bajo alta presión para formar piezas con geometría y resistencia precisas.

04

Recorte y posprocesamiento

El rebaba se elimina mediante matrices de recorte. Se puede realizar tratamiento térmico, limpieza o acabado CNC para cumplir con los requisitos de la pieza.

05

Inspección y control de calidad

Las piezas terminadas se someten a inspecciones estrictas, que incluyen controles dimensionales, pruebas de dureza y NDT para garantizar componentes forjados de máxima calidad.

06

Basado en el método de forjado

Forja en matriz cerrada

- El martilleo deforma el metal calentado entre matrices para lograr una forma precisa.

- Ideal para piezas pequeñas a medianas, complejas y de alta resistencia.

- Garantiza tolerancias estrictas, buen acabado y eficiencia del material.

Forja en prensa de matriz cerrada

- Las prensas hidráulicas o mecánicas aplican una fuerza constante para dar forma al metal.

- Ideal para piezas grandes que necesitan un fuerte flujo de grano.

- Produce piezas densas, con baja rebaba y con una estructura consistente.

Forja recalcada en matriz cerrada

- Comprime el metal axialmente para aumentar el diámetro en zonas específicas.

- Se utiliza para sujetadores, ejes y componentes con cabeza.

- Mejora la alineación, la fuerza y la resistencia a la fatiga.

Basado en la formación de destello

La forja en matriz cerrada se puede clasificar según cómo se maneja el exceso de material durante el proceso de formación. Los dos tipos principales son:

Forja en matriz cerrada con rebaba

Este método fuerza el exceso de metal hacia una cavidad circundante, lo que mejora el flujo de material, el llenado de la matriz y la resistencia de la pieza al tiempo que aumenta el desperdicio de material.

Forja en matriz cerrada sin rebaba

Confina con precisión el metal dentro de las cavidades de la matriz sin desbordamiento, lo que reduce la pérdida de material y las necesidades de recorte, ideal para una forma cercana a la neta y una producción de alta eficiencia.

Materiales utilizados en forjados en matriz cerrada

Acero carbono

Acero aleado

Acero inoxidable

Aleaciones de aluminio

Aleaciones de titanio

Aleaciones a base de níquel

Latón y cobre

Tolerancia para servicios de forjado en matriz cerrada

Mantenemos tolerancias estrictas en todas las operaciones de forjado en matriz cerrada para garantizar una calidad superior de las piezas, integridad estructural y precisión dimensional. Nuestros rangos de tolerancia estándar incluyen:

| Parámetro | Rango de tolerancia |

| Flujo de grano de forja | ±10° a ±20° |

| Desgaste de la matriz | ±0,1 mm a ±0,3 mm |

| Uniformidad del contenido de carbono | ±0,1% a ±0,3% |

| Tolerancia de características críticas | ±0,05 mm a ±0,2 mm |

| Concentricidad | ±0,1 mm a ±0,3 mm |

| Uniformidad de temperatura | ±5°C a ±10°C |

| Variación de espesor | ±0,1 mm a ±0,2 mm |

| Desviación angular | ±0,2° a ±0,5° |

| Distorsión / Deformación | ±0,3% a ±0,5% |

| Altura de la rebaba | ±0,05 mm a ±0,1 mm |

| Desplazamiento de la línea de partición | ±0,2 mm a ±0,4 mm |

| Profundidad del acabado de forja | Ra 0,4 µm a Ra 1,0 µm |

Aplicaciones de forja en matriz cerrada

Aeroespacial

Discos de turbina, piezas del tren de aterrizaje, soportes estructurales.

Automotor

Bielas, cigüeñales, piezas brutas de engranajes, brazos de control, balancines, vigas de eje, semiejes, brazos tensores, horquillas de dirección.

Defensa

Carcasas de misiles, componentes de vehículos blindados.

Maquinaria industrial y de construcción

Bridas, ejes, acoplamientos, carcasas de bombas, dientes de cucharones de excavadoras.

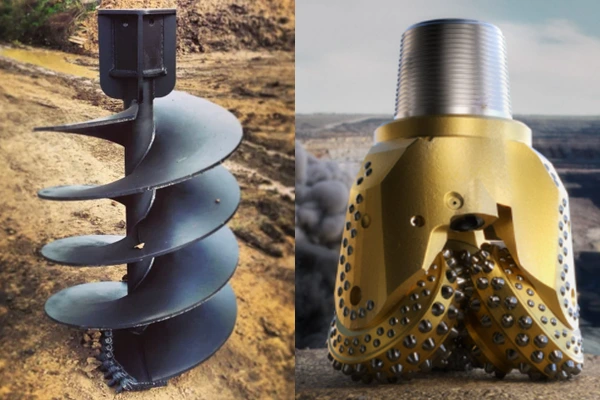

Industria minera

Brocas para perforación de suelo, brocas para barrena.

Equipos forestales

Dientes de trituradora, dientes de trituradora de tina, cuchillas de martillo desbrozadora.

Maquinaria agrícola

Ejes de transmisión, engranajes, dientes de grada de púas, extremos de barra de acoplamiento.

Equipos para yacimientos petrolíferos

Codos, tuercas de unión de martillo, tes, cruces.

Elevación y aparejo

Grilletes, anillos D para soldar, ganchos.