En el mundo de la conformación de metales, la forja sigue siendo uno de los procesos más confiables para producir componentes de alta resistencia, duraderos y fiables. Sin embargo, no toda la forja es igual. Los dos métodos principales —forja en caliente y forja en frío— difieren no solo en la temperatura, sino también en su influencia sobre la calidad de la pieza, la economía de la producción y el rendimiento a largo plazo. Para los compradores industriales, comprender las ventajas y desventajas de estos dos procesos es crucial para tomar decisiones de abastecimiento informadas.

Este artículo explora sus diferencias en cuanto a materiales, propiedades mecánicas, tolerancias, costos y aplicaciones, ofreciendo información sobre qué proceso, en última instancia, proporciona mayor valor en diferentes contextos industriales.

Fundamentos de la forja

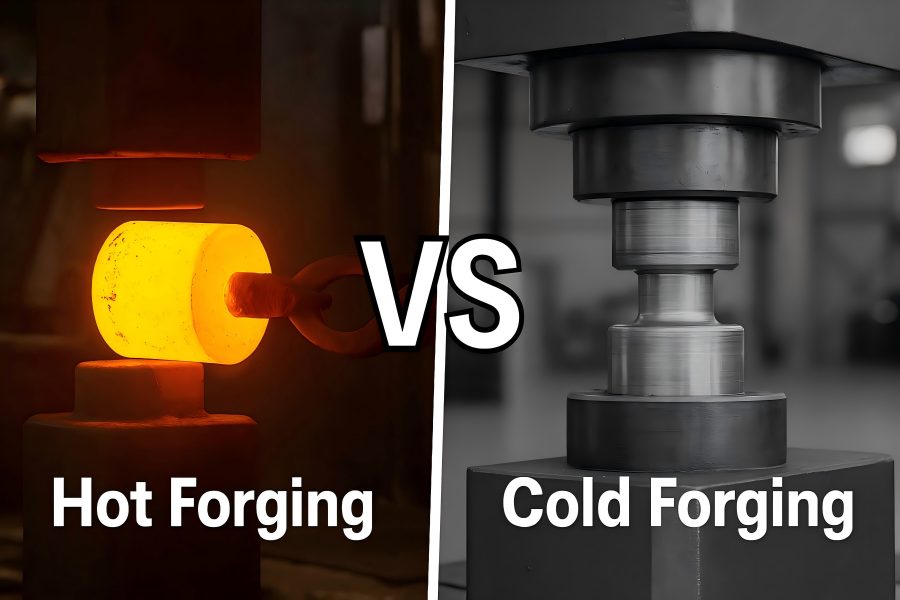

La forja es el proceso de deformar el metal bajo fuerzas de compresión para lograr la forma y la estructura mecánica deseadas. Al aumentar el flujo del grano del material, mejora su resistencia y su resistencia a la fatiga en comparación con la fundición o el mecanizado. La distinción clave entre la forja en caliente y la forja en frío radica en la temperatura en relación con el punto de recristalización del material.

El forjado en caliente se produce calentando el metal por encima de su temperatura de recristalización, generalmente entre 900 y 1250 °C para el acero.

El forjado en frío se realiza cerca o a temperatura ambiente, por debajo del punto de recristalización, con poco o ningún calentamiento.

Ambos métodos permiten obtener piezas con una integridad estructural excepcional, pero los parámetros del proceso determinan el resultado en términos de precisión, resistencia, coste y calidad superficial.

Forjado en caliente

En la forja en caliente, los lingotes de metal se calientan hasta que se vuelven maleables pero permanecen sólidos. El metal caliente se conforma posteriormente en matrices mediante laminación, prensado o martillado. Debido a que el material fluye fácilmente a altas temperaturas, se pueden forjar geometrías complejas y piezas de gran tamaño sin que se agrieten.

Ventajas materiales y mecánicas

El calentamiento mejora la ductilidad, lo que permite que el metal fluya hacia las intrincadas cavidades de la matriz. Esto conlleva:

- Excelente conformabilidad y menor riesgo de endurecimiento por deformación.

- Estructura de grano refinada debido a la recristalización, lo que produce una resistencia uniforme.

- Mayor resistencia al impacto y a la fatiga, lo que hace que las piezas forjadas en caliente sean adecuadas para aplicaciones de alta exigencia.

Por ejemplo, los cigüeñales, las bielas, los engranajes y los discos de turbina de los automóviles se forjan comúnmente en caliente porque deben soportar altas cargas mecánicas.

Consideraciones de coste y producción

Si bien calentar el metal requiere más energía, la forja en caliente ofrece una mayor eficiencia económica para piezas grandes y complejas que, de otro modo, requerirían un mecanizado excesivo o someterían a la matriz a un gran esfuerzo en condiciones de frío. El proceso también permite trabajar con materiales de menor calidad que podrían ser demasiado frágiles para la deformación en frío.

Sin embargo, las tolerancias dimensionales son más amplias, ya que la expansión térmica y la contracción por enfriamiento pueden causar pequeñas distorsiones. Por consiguiente, los componentes forjados en caliente suelen requerir mecanizado posterior para lograr la precisión necesaria.

Cuándo destaca la forja en caliente

La forja en caliente aporta el máximo valor cuando:

- El componente es grande, pesado o presenta contornos complejos.

- La resistencia mecánica y la tenacidad son más importantes que la necesidad de un acabado superficial.

- Las propiedades del material se benefician del refinamiento del grano mediante la recristalización.

- Las series de producción son de tamaño mediano a grande, donde los costos de calentamiento se amortizan.

Industrias como la aeroespacial, la energética, la de maquinaria pesada y la de transmisiones automotrices dependen en gran medida de la forja en caliente, ya que las piezas deben resistir impactos, presión y tensiones cíclicas durante largos períodos de vida útil.

Forja en frío

Mediante el uso de matrices de alta presión y lubricante para reducir la fricción, la forja en frío da forma al metal a temperatura ambiente o cercana a ella. Este método es ideal para componentes de tamaño pequeño a mediano que requieren un control dimensional estricto y una alta producción, ya que no necesita calentamiento.

Principales ventajas mecánicas y superficiales

La forja en frío ofrece varias ventajas únicas:

- Acabado superficial superior con mínima oxidación.

- Precisión dimensional excepcional, que a menudo elimina la necesidad de mecanizado.

- El endurecimiento por deformación aumenta el límite elástico y la resistencia a la tracción.

- Mayor aprovechamiento del material, con un conformado casi final que reduce el desperdicio.

Estas características hacen que la forja en frío sea idónea para sujetadores, pernos, ejes, cojinetes y piezas de automoción de precisión, donde las superficies lisas y las tolerancias consistentes son esenciales.

Limitaciones y costes de utillaje

Sin embargo, las ventajas de la forja en frío también imponen limitaciones:

- El proceso requiere materiales más blandos y dúctiles (por ejemplo, aluminio, cobre, acero dulce).

- El desgaste de la matriz y la fuerza de la prensa son factores importantes, sobre todo para metales más duros.

- Los costes de las herramientas son mayores, ya que las matrices deben soportar una presión y fricción extremas.

Además, dado que el metal no se recristaliza, pueden acumularse tensiones internas, lo que requiere un tratamiento térmico posterior al forjado para recuperar la ductilidad.

Cuándo el forjado en frío aporta más valor

El forjado en frío genera valor para los compradores cuando:

- Los altos volúmenes justifican el coste inicial de las matrices de precisión.

- El diseño exige tolerancias ajustadas o superficies con acabado espejo.

- El ahorro de peso y la uniformidad son fundamentales para el rendimiento.

- Es necesario minimizar los costes de postprocesamiento.

Entre las aplicaciones típicas se incluyen tornillos de motor, espárragos de rueda, remaches, piñones y ejes pequeños utilizados en la industria automotriz y en productos de consumo. Para estas piezas, la combinación de velocidad, precisión y repetibilidad hace que el forjado en frío sea altamente económico.

Comparaciones técnicas clave

| Característica | Forjado en caliente | Forjado en frío |

| Temperatura | Por encima de la recristalización (ej. 900–1250°C) | Temperatura ambiente o ligeramente calentada |

| Formabilidad | Excelente (flujo metálico fácil) | Limitada (riesgo de fisuración) |

| Resistencia | Uniforme, resistente, dúctil | Muy alta (endurecido por trabajo) |

| Acabado de la superficie | Más rugoso; requiere mecanizado | Suave y brillante |

| Precisión dimensional | Moderada; puede distorsionarse | Excelente; forma casi neta |

| Vida útil del molde | Más larga (menos estrés) | Más corta (alto estrés) |

| Uso de energía | Alto (requiere calentamiento) | Bajo (sin calentamiento) |

| Posprocesamiento | A menudo necesario | Generalmente mínimo |

| Materiales típicos | Acero aleado, titanio, níquel, cobre | Aluminio, aceros suaves, latón |

| Mejor para | Piezas grandes, complejas, de alto estrés | Piezas pequeñas, precisas, de alto volumen |

Esta tabla destaca la disyuntiva fundamental: la forja en caliente prioriza la conformabilidad y la tenacidad, mientras que la forja en frío se centra en la precisión y la eficiencia.

Creación de valor para compradores industriales

Evaluación del valor más allá del precio

Los compradores industriales suelen centrarse en el coste unitario, pero el valor total surge de múltiples factores de coste: el rendimiento del material, la eficiencia del proceso, la durabilidad del ciclo de vida y las necesidades de postprocesamiento. Un precio unitario más bajo no necesariamente se traduce en un mayor valor si el componente falla prematuramente o requiere un mecanizado extenso.

La ecuación del valor del ciclo de vida

Al comparar la forja en caliente y la forja en frío, los compradores deben considerar el coste total de propiedad (CTP):

CTP = Coste del material + Energía + Herramientas + Mecanizado/Acabado + Mantenimiento + Sustitución

La forja en caliente implica un mayor coste energético inicial, pero puede prolongar la vida útil de la pieza, reduciendo las sustituciones.

En este contexto:

La forja en caliente implica un mayor coste energético inicial, pero puede prolongar la vida útil de la pieza, reduciendo las sustituciones.

La forja en frío reduce los costos de producción por pieza a gran escala, pero en aleaciones duras, el desgaste de las herramientas puede aumentar los costos de mantenimiento.

Consistencia en la calidad y tasas de rechazo

La forja en frío proporciona una calidad consistente con una variación mínima, especialmente en la producción automatizada. La forja en caliente, en cambio, puede presentar dispersión dimensional debido a las fluctuaciones térmicas y las velocidades de enfriamiento. Sin embargo, para componentes sometidos a altas tensiones donde la integridad metalúrgica es primordial, la alineación del flujo de grano en la forja en caliente garantiza una fiabilidad superior.

Eficiencia del material y reducción de desperdicios

La forja en frío puede alcanzar una utilización del material de hasta el 90-95%, lo que reduce los desechos y las virutas de mecanizado. La forja en caliente suele obtener un rendimiento de alrededor del 80-85%, pero permite el uso de materias primas más económicas que son difíciles de conformar en frío.

Plazos de entrega y flexibilidad

La forja en frío ofrece ciclos de producción más rápidos una vez que se dispone de las herramientas, pero la forja en caliente proporciona una mayor flexibilidad de diseño, una ventaja fundamental para piezas personalizadas o de bajo volumen. Los compradores que producen líneas de productos variadas (por ejemplo, maquinaria pesada, prototipos aeroespaciales) se benefician de la adaptabilidad de la forja en caliente, mientras que los fabricantes de equipos originales de la industria automotriz se benefician de la alta repetibilidad de la forja en frío.

Análisis de valor específico para cada aplicación

Componentes automotrices

Valor del forjado en caliente: Los cigüeñales, bielas, engranajes y manguetas de dirección dependen de la resistencia a la fatiga y la tenacidad al impacto. En estos casos, el forjado en caliente garantiza una mayor vida útil.

Valor del forjado en frío: Los sujetadores, pernos de rueda, ejes y soportes exigen precisión y eficiencia en la producción, donde predomina el forjado en frío.

Resultado: Ambos métodos coexisten: el forjado en caliente para soportar cargas y el forjado en frío para lograr precisión.

Aeroespacial y energía

Los componentes aeroespaciales deben soportar ciclos térmicos, altas tensiones y corrosión. El forjado en caliente de aleaciones de titanio y níquel refina el flujo del grano, lo que proporciona relaciones óptimas entre resistencia y peso. La aplicación del forjado en frío se limita a accesorios secundarios o conectores pequeños debido a las limitaciones de dureza del material.

Resultado: El forjado en caliente ofrece un valor mucho mayor para componentes aeroespaciales críticos para el rendimiento.

Maquinaria industrial y equipo pesado

El forjado en caliente permite la fabricación de piezas grandes y complejas, como desbastes de engranajes, ejes, acoplamientos y cuerpos de válvulas. La forja en frío no resulta económicamente viable para estas geometrías o tamaños.

Resultado: Para piezas estructurales o sometidas a cargas pesadas, la forja en caliente aporta el mayor valor.

Electrónica, fijaciones y bienes de consumo

La forja en frío produce componentes de microprecisión en grandes volúmenes, como carcasas de teléfonos inteligentes, tornillos y piezas de motores eléctricos. Su alta velocidad y precisión reducen drásticamente el coste unitario.

Resultado: La forja en frío domina la producción de alto volumen y alta precisión.

Consideraciones ambientales y de sostenibilidad

Los compradores industriales modernos son cada vez más conscientes del impacto ambiental. La eficiencia energética y la reducción de residuos son dos objetivos de sostenibilidad que los procesos de forja deben cumplir.

- Desventaja de la forja en caliente: Alto consumo energético para calentar los hornos y pérdidas por oxidación.

- Ventaja de la forja en frío: Ahorro energético, menor formación de incrustaciones y reducción del desperdicio de lubricante cuando se optimiza.

Sin embargo, muchas plantas de forja en caliente están adoptando el calentamiento por inducción, sistemas de recuperación de calor y refrigeración en circuito cerrado, reduciendo así la brecha de sostenibilidad. Además, los componentes forjados en caliente suelen tener una mayor vida útil, compensando el consumo energético durante su ciclo de vida.

Forjado híbrido y en caliente: Un puente entre extremos

Para equilibrar las ventajas de ambos métodos, los fabricantes emplean cada vez más el forjado en caliente, un proceso que se lleva a cabo a temperaturas entre 200 °C y 700 °C. Este método combina una mejor conformabilidad (gracias al calentamiento parcial) con un mayor control dimensional (debido a la menor distorsión térmica).

Forjado en caliente:

- Reduce la tensión en el troquel en comparación con el forjado en frío.

- Disminuye el consumo de energía en comparación con el forjado en caliente.

- Minimiza la formación de óxido, mejorando el acabado superficial.

Para los compradores, el forjado en caliente puede ofrecer una buena relación costo-rendimiento, especialmente en los sectores automotriz y de maquinaria, donde se buscan tanto resistencia como precisión.

Selección de proveedores: Aspectos que los compradores deben evaluar

Al adquirir componentes forjados, los compradores industriales no solo deben especificar el proceso, sino también evaluar la capacidad del proveedor y sus estándares de certificación.

Certificación y sistemas de calidad

- ISO 9001 / IATF 16949: Gestión de la calidad en la industria automotriz.

- AS9100: Calidad del forjado aeroespacial.

- ISO 14001: Gestión del medio ambiente.

- NADCAP: Certificación de procesos específica para la industria aeroespacial.

Equipos y control de procesos

Las modernas prensas de forja CNC, los calentadores de inducción y el software de simulación de matrices mejoran la precisión.

Los proveedores que utilizan el análisis de elementos finitos (FEA) pueden predecir el flujo de material y optimizar el diseño de las matrices.

Capacidades de posprocesamiento

Las capacidades de tratamiento térmico, mecanizado y ensayos no destructivos (END) influyen en la calidad final y el coste.

Los métodos de acabado superficial, como el granallado, el recubrimiento o el rectificado, determinan la preparación para el ensamblaje.

Cadena de suministro y flexibilidad de volumen

Los proveedores de forja en frío suelen atender contratos de gran volumen, mientras que los proveedores de forja en caliente ofrecen trabajos especializados a medida o de bajo volumen. Los compradores deben adecuar las fortalezas de los proveedores a la gama de productos y prever la demanda.

Comparación de costes en escenarios reales

| Aplicación | Proceso preferido | Razón | Implicación de costo |

| Sujetadores automotrices | Forjado en frío | Tolerancias precisas, producción en masa | Bajo costo por unidad |

| Ejes de turbina | Forjado en caliente | Gran tamaño, alta carga | Alto consumo energético, bajo costo de herramienta |

| Accesorios hidráulicos | Forjado en caliente | Tamaño medio, necesita precisión y resistencia | Costo equilibrado |

| Discos aeroespaciales | Forjado en caliente | Resistencia crítica a la fatiga | Alto costo, alta fiabilidad |

| Ejes de motores eléctricos | Forjado en frío | Superficie lisa, forma repetible | Costo moderado, bajo desperdicio |

En resumen, el valor depende del equilibrio entre la economía de producción y los resultados de rendimiento. Un perno forjado en frío de bajo costo aporta menos valor si falla prematuramente, mientras que un engranaje forjado en caliente que dura el doble puede justificar una mayor inversión inicial.

Tendencias futuras

La industria de la forja continúa evolucionando con la fabricación digital, la simulación basada en IA y las tecnologías sostenibles:

- Los gemelos digitales modelan el flujo de material y el desgaste de las matrices, optimizando la eficiencia tanto de la forja en caliente como en frío.

- Los hornos eléctricos de alta eficiencia reducen las emisiones de la forja en caliente.

- Las innovaciones en la forja en frío sin lubricantes reducen los residuos y mejoran la reciclabilidad.

- Están surgiendo híbridos de forja aditiva (preformas impresas en 3D seguidas de forja) para las aleaciones aeroespaciales.

Para los compradores, estos avances significan una calidad más predecible, una trazabilidad transparente y ahorros a largo plazo.